1. 前言

在制造齿轮的各种方法中使用滚刀切削加工齿轮是工业上使用的最为广泛的制造工艺 [1]。圆柱齿轮加工常用的滚刀类型是涂覆了耐磨的物理气相沉积(PVD)涂层 [2] 的粉末冶金高速钢(PM-HSS)滚刀 [3]。滚刀在加工齿轮时不可避免地会出现各种损伤 [4] [5] [6] ,且损伤不断累积导致滚刀失效 [7]。一些学者采用滚齿切削实验或有限元模拟仿真等方法研究滚刀切削过程及失效原因。基于实体造型的滚齿加工仿真方法,Zhang等 [8] 解决了滚刀刀齿空间运动轨迹的精确建模。对滚刀加工过程进行仿真分析,得到了滚切中切屑的变形规律及切削温度的分布规律 [9]。甚至采用模型定量分析滚切中切屑的热载能力、切削热的产生和传递 [10]。滚切过程中切削热影响区的温度及空间范围对滚刀的工效和寿命的影响极大,但难以采用实验方法确定。虽然Gerth等 [11] 曾阐述过滚刀涂层在切削过程中的磨损失效,但仍未阐明切削热影响区对涂层滚刀失效的贡献。本文研究涂层滚刀现场切削后的刀刃形貌变化,发现前刀面或多或少存在一个变色带;试图将此变色带宽度同刃口切削区温度和涂层滚刀的失效机理有机地联系起来,使其成为一个评判失效严重程度的综合参量。这对于涂层滚刀的使用有着重要的实际意义。

2. 实验方法

2.1. 滚刀涂层的制备

实验用的未涂层滚刀均为广州汇专工具有限公司机械加工的单头圆弧磨前M35高速钢滚刀。外径90 mm,全长150 mm,模数m = 4,压力角α = 25˚,齿数Z = 14。M35合金成分如表1所示。其中3只滚刀的的涂层由某国际知名公司制备,为其在市场上广泛使用的PVD-AlCrN涂层;涂层制备工艺不详,记为B-2滚刀。

取其中另外3只滚刀裸刀按照以下流程进行表面改性处理:首先喷砂处理,以改变滚刀表面的粗糙度;然后对滚刀进行超声清洗,以除去滚刀表面的油污及其他污染物,并经恒温炉烘干;再用Hauzerflexicoat 850 (Hauzer co. Ltd., Netherland) 多弧离子镀膜机制备涂层。滚刀在0.2 Pa的真空度下经过2小时的Ar+清洗后,在3 Pa的真空度下沉积涂层,反应气体为N2。制备的AlCrN涂层使用的是铝铬合金靶(原子比Al:Cr = 7:3),靶材由瑞士Plansea公司提供;记此涂层滚刀为A-1滚刀。

Table 1. Composition of high speed steel hobs

表1. 高速钢滚刀的成分

2.2. 涂层滚刀的切削加工

在韶关宏大齿轮厂实施两种涂层滚刀的现场切削加工,使用J2-C21-03型数控机床加工齿轮。齿轮坯料的材料是20CrMnTi。滚刀切削齿轮的过程分为两刀,第一刀滚刀的进给方向和切削运动方向相反;第二刀时滚刀的进给反向,使进给方向和切削运动方向相同。切削速度和进给量如表2。切削加工时使用矿油型冷却液Z0712B-2型齿轮切削油为,含硫润滑剂和防锈剂。

Table 2. Parameters of cutting gears

表2. 切削齿轮的参数

2.3. 涂层表面形貌及性能检测

采用Mitutoyo SJ-410型表面粗糙度测试仪测量滚刀涂层的表面粗糙度。采用Quanta 200扫描电子显微镜(SEM)观察滚刀涂层表面、测量涂层厚度、微区成分分析。采用ZEISS Smartzoom 5 3D数码显微镜观测滚刀刃口磨损的形貌。采用X’Pert PRO X射线衍射仪分析涂层物的相组成,采用薄膜衍射模式,掠射角为1˚,扫描步长0.02˚。

3. 实验结果与分析

3.1. 涂层的表面形貌及性能

图1为两种滚刀涂层的表面和切面SEM图像。两种涂层表面都很平整,厚度较均匀,涂层表面分布着直径数百纳米到几个微米的金属熔滴,这是采用阴极电弧技术制备涂层的基本特征 [2]。A-1滚刀上涂层表面熔滴的分布密度比B-2滚刀大,这可能是由于不同工艺参数所致。A-1滚刀涂层的厚度约3 μm,B-2滚刀涂层的厚度约1.6 μm。两种涂层的成分如表3所示,即A-1涂层为Al66Cr34N,B-2涂层为Al61Cr39N。

Table 3. Composition of A-1 and B-2 coatings (at.%)

表3. A-1涂层和B-2涂层的成分(at.%)

A-1涂层和B-2涂层的XRD衍射图谱非常相似,均为fcc-CrN型面心立方单相结构,没有hcp-AlN相的出现。其中(111)、(200)衍射峰特别明显,表明两种涂层都沿着(200)晶面择优生长。Al含量更高的A-1涂层的衍射峰较B-2涂层有所下降且峰位向右偏移。这是因为原子半径较小的Al原子取代了原子半径较大的Cr原子后,造成了晶格畸变,使得晶面间距减小 [3]。

Figure 1. Surface and section morphology of Al66Cr34N Coating (A-1) ((a), (b)) and Al61Cr39 (B-2) ((c), (d))

图1. Al66Cr34N涂层(A-1) ((a),(b))和Al61Cr39N (B-2) ((c),(d))的表面和切面形貌

3.2. 切削后滚刀涂层的磨损

两种滚刀切削加工齿轮后的前刀面形貌如图2。两种滚刀刀齿刃口都有明显的磨损,磨损最为严重的地方是刀齿顶圆附近。A-1涂层滚刀在经过切削加工后其前刀面上出现了一圈变色(黑色)的条带与切削刃相连接。B-2涂层滚刀的前刀面也在齿顶和齿刃左侧出现了变色的磨损痕迹条带,但颜色较淡;前刀面右侧则为灰白色的亮带与切削刃相连。以上观察到的深浅不同条带均称为“变色条带”。

Figure 2. Topography of hob rake face: (a) A-1 coated hob; (b) B-2 coated hob

图2. 滚刀前刀面形貌:(a) A-1涂层滚刀;(b) B-2涂层滚刀

图3是A-1滚刀前刀面在电镜下的图片及O元素的EDS分布,A区域富氧,B区域贫氧。A、B区域的成分分析结果如表4所示。因此A区域实际上即是图2中的“变色条带”区,表面的氧应是切削过程中切削刃附近的高温使切屑、冷却液产生了氧化,形成的复合氧化物附着在切削刃附近。两种不同涂层显示的“变色条带”差异与切削过程产生的高温影响区差异有关。前刀面上的变色条带越宽,说明高温氧化的区域越大;所以该变色条带宽度可以显示示高温区的分布范围。

Figure 3. Element distribution of the blade face (a) and O Elements (b) of A-1 Hob

图3. A-1滚刀前刀面(a))及O元素的元素分布(b))

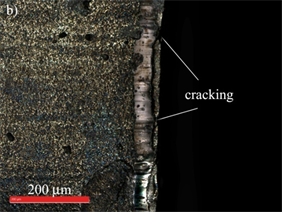

两种滚刀切削加工齿轮后的刀齿形貌如图4所示。这两种滚刀的磨损特征基本一致。在齿顶圆和后刀面上的涂层都有一定程度的剥落和磨损,暴露出了高速钢基体。且基体上的切削刃出现了缺口和裂纹,说明滚刀因受到了严重的磨损而导致了加工失效。

Figure 4. Morphology near the tooth top of the hob after cutting: (a) A-1 hob; (b) B-2 hob

图4. 切削后滚刀刀齿齿顶附近形貌:(a) A-1滚刀;(b) B-2滚刀

图4(a)显示A-1 滚刀变色条带,统计平均宽度是317 μm;B-2滚刀(图4(b))的统计平均宽度则为300 μm。A-1滚刀的变色条带更宽且颜色更深,说明其切削刃附近前刀面的氧化更剧烈,因此其切削区温度更高。A-1滚刀前刀面产生更高切削温度的原因分析如下。1) A-1滚刀涂层的Al含量要比B-2涂层略高。在临界范围内Al含量越高,AlCrN涂层的热导率就越低,且热导率对于涂层的微观结构非常敏感 [12]。A-1滚刀涂层的XRD (200)峰高较B-2涂层弱且半峰宽变窄(图2),表明柱状晶晶粒尺寸减小,但其中缺陷密度(图3);2) 晶界及缺陷处的声子散射会降低涂层的导热性;3) 引入Al原子产生的晶格畸变导致局部应变场的形成,这将缩短声子的平均自由程并因此降低热导率 [13] ;4) 两种滚刀前刀面的粗糙度不同,经喷砂处理后的A-1滚刀前刀面处的粗糙度较B-1略大,且表面大熔滴的密度也较高,这造成A-1切削加工时摩擦更剧烈,产生更多的热量。综上,A-1滚刀低的热导率,高的切削热导致滚刀切削区温度更高。

滚刀涂层出现剥落和磨损与加工过程中受到的机械应力和热应力密切相关 [4] [5] [6]。实际上由于涂层制备工艺的限制,滚刀投入使用前通常其涂层内部存在一些缺陷。切削过程中,每一个刀齿都受到周期性机械应力和高温的影响,产生了机械疲劳和热疲劳,因此从涂层缺陷处萌生微裂纹并生长。当期应力足够大,作用时间足够长时,裂纹的扩展和连接导致涂层剥落。涂层剥落后,基体暴露,切削过程产生的热量很容易使其软化,并在疲劳过程中出现基体裂纹。这些裂纹的相互连接导致了切削刃缺口的出现,如图4(a))。

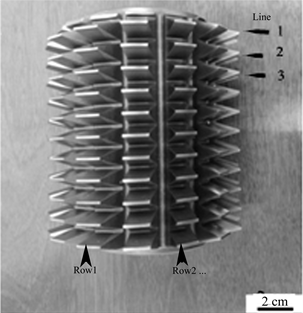

3.3. 滚刀切削后的形貌参数统计分析

取滚刀上相互间隔的5排齿,每排齿取10个刀齿,标记为1号、2号一直到10号,如图5所示;现场切削后进行磨损相关参数的统计。这些参数包括两种各3只滚刀前刀面上左侧的变色条带宽度Rt、滚刀齿顶处的涂层剥落宽度Vb2、磨损宽度Vb1、缺口数量N等。统计结果如图6所示。滚刀切削刃前刀面上的条带宽度Rt随着刀齿标号不同而不同。这主要因为切削加工时中间部分的刀齿切削时间比边缘齿长,导致中间部分的刀齿加工中产生更多的热量,高温区的范围变大,因此第5齿附近的Rt最大。

Figure 5. Schematic diagram of hob and tooth number

图5. 滚刀及齿编号示意图

统计显示各个刀齿上涂层的剥落宽度Vb1、磨损宽度Vb2、缺口数量N的变化趋势都和Rt一致。Rt值越大,Vb1、Vb2和N值就越大。因此可以用Rt值来表示滚刀的磨损程度。涂层的剥落宽度Vb2、磨损宽度Vb1、缺口数量N显然会受到刀齿切削区温度的影响。经过计算得到A-1滚刀刀齿上的Vb1、Vb2、N大于B-2滚刀。主要原因是因为A-1滚刀刀齿切削区温度更高,导致热疲劳效应更大,因此涂层更容易剥落、磨损。且A-1涂层的厚度大,导致边缘半径Re和涂层厚度tc之比(Re/tc)减小,应力集中将更高 [14]。缺口是微裂纹的扩展和连接而形成。切削区温度越高,基体越容易软化、涂层剥落区形成的缺口数量将越多。

Figure 6. Statistical results of RT, Vb1, Vb2 and N of two hobs: (a)-(d), A-1 hob; (e)-(h), B-2 hob

图6. 两种滚刀的Rt、Vb1、Vb2、N的统计结果:(a)~(d),A-1滚刀;(e)~(h),B-2滚刀

4. 结论

本文通过涂层滚刀的切削加工实验,对滚刀刀齿的,涂层成分,切削失效后的形貌进行了研究,得到如下结论。

1) 涂层滚刀的失效主要原因是涂层的剥落导致切削刃出现缺口,这改变了滚刀的几何设计,从而使得齿轮的精度达不到要求,滚刀因此失效。

2) 滚刀前刀面上会出现因高温氧化而形成的变色条带。变色条带的宽度Rt表征了切削高温区的影响范围。

3) 滚刀前刀面涂层的剥落宽度Vb1、磨损宽度Vb2、以及缺口数量N同变色条带宽度Rt呈正比。因此,可以用Rt值来表示滚刀的磨损程度。

基金项目

广州市科技项目(201807010091, 201604010020)、广东省省级科技计划项目(2015B090923006)。

NOTES

*通讯作者。