1. 引言

陶瓷基复合材料具有高比强度、高比模量、抗腐蚀、抗氧化和耐高温等特点,在航空、航天及民用领域得到广泛应用 [1] [2]。陶瓷基复合材料缺陷损伤分析是现阶段研究热点,而利用声发射(Acoustic emission, AE)检测方式是分析材料缺陷损伤较常用的方法之一。其中利用声发射技术实时监测单向玻璃纤维增强复合材料压缩试验 [3],可得出复合材料压缩损伤信号分为三类,分别对应基体开裂、纤维脱粘与纤维断裂等三种损伤模。黄喜鹏等人 [4] [5] 对三维针刺C/SiC复合材料进行室温单调拉伸和拉伸加载卸载试验进行研究,并利用声发射技术对试样损伤演化进行动态监测,得出发现3D-N C/SiC复合材料在拉伸载荷作用下主要存在五类损伤模式和对应频率。利用复合材料本身的固有频率因损伤而变化的特性来检测复合材料的损伤也是分析材料缺陷损伤的方法之一。姜河等人 [6] 根据纯弯曲状态下内力与应变的关系,并利用等效弯曲刚度进一步推出了帽型复合材料梁的固有频率计算公式,最后用有限元法进行验证公式计算结果。钱若力等人 [7] 基于无网格方法对复合材料层合板固有频率及特征值灵敏度研究,文中的工作使得无网格法的优越性与弹性力学Hamilton正则方程的半解析法得到了有机的结合,为Hamilton正则方程提出了一种新的特征值灵敏度分析方法。

本文针对2D陶瓷基复合材料试样的单调拉伸试验全程采用声发射技术对试样损伤演化进行监测,主要创新点是通过声发射试验信号的频谱分析,得出试样做单调拉伸试验的内部损伤机理;本文还针对2D-C/SiC陶瓷基复合材料试样每次循环拉伸损伤试验后,测试损伤后的复合材料试样固有频率,该创新点是分析研究复合材料损伤程度与固有频率变化规律。本文研究结果可为2D-C/SiC复合材料的损伤演化提供理论依据。

2. 试验材料及设备

本文采用的2D陶瓷基复合材料试样尺寸参数如下:总长110 mm、平行段长40 mm、平行段宽6.3 mm、试件厚度3.3 mm。试样密度2 g/cm3、孔隙率15%、基体含量为45%、纤维体积含量为40%。材料试样简图如图1所示。

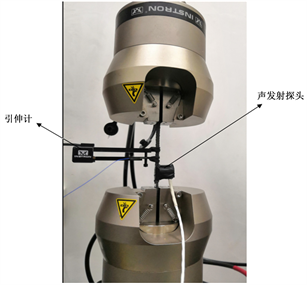

拉伸加载设备为INSTRON8872液压伺服疲劳试验机,如图2所示。声发射检测采用由四块PCI-2采集卡所组成的8通道型测试系统,采用R80D压电传感器,如图3所示。利用图4所示的激光测振仪测试试样的固有频率。

Figure 2. Hydraulic servo fatigue testing machine

图2. 液压伺服疲劳试验机

Figure 3. Acoustic emission detection systems

图3. 声发射检测装置

Figure 4. Vibration measurement with laser

图4. PSV-500激光测振仪

3. 试验过程

本文针对2个结构完全一致的试样进行分析。由INSTRON8872液压伺服疲劳试验机对试样1进行拉伸实验,实验加载速度为0.05 mm/min。同时由PCI-2声发射检测系统对试样加载全程进行声发射信号检测,实验环境温度为17℃,声发射实验阀值为55 dB。对试样进行的加载试验,采集了试样拉伸过程中完整的声发射信号,并且得到了该试样的极限拉力和极限应力。

为确定重复加载以及保持载荷的过程中,试样是否会有大量的声发射信号,以确定该过程中是否有新增损伤,基于第1号试样所测数据,对第2号式样开展实验测试。首先在加载前由PSV-500激光测振,压电陶瓷激励仪测量了自由状态时试样的前三阶固有频率(如图4所示)。然后将试样安装在疲劳试验机上,在加载前由INV3020C型数据采集分析仪测量试样固支时固有频率,实验采用敲击法测量,传感器采用INV9206声压传感器。接着对试样进行加载目标拉力为2 kN,然后卸载拉力(为保护试样和仪器,拉力一般卸载到0.05 kN),并且用敲击法测量固有频率。对试样继续加载到3 kN,并且保持载荷3 min,然后卸载拉力,并且用敲击法测量固有频率。最后用激光测振仪测量试样自由状态固有频率。

4. 试验结果分析

4.1. 单调拉伸中AE信号与载荷关系

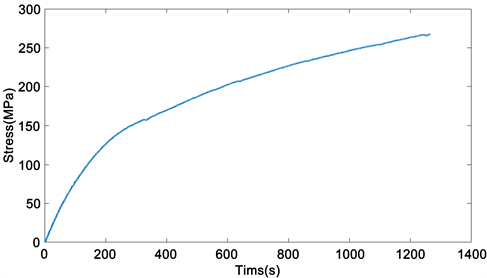

对第1号试样进行了单调拉伸和声发射测量实验,经过实验得出该试样极限拉力为5505.28 N,极限应力为266.78 MPa,弹性模量E = 131.46 GPa。根据实验绘制拉伸过程中应力–时间曲线(如图5所示)及AE信号随时间变化曲线(如图6所示)。

Figure 5. Stress-time curve of sample no. 1

图5. 第1号试样应力–时间曲线

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 6. (a) Acoustic emission signal duration-time curve; (b) Acoustic emission amplitude-time curve; (c) Acoustic emission signal count-time curve; (d) Energy-time curve of acoustic emission signal

图6. (a) 声发射信号持续时间–时间曲线;(b) 声发射信号幅值–时间曲线;(c) 声发射信号计数–时间曲线;(d) 声发射信号能量–时间曲线

进一步对图6中标注的各时刻的声发射信号做频谱分析,各点对应图如下图7所示:

由图7可知,声发射信号大致可分为三类:第一类即为图6中所注明的a,c,e阶段,该阶段中AE信号幅值较低,且频率范围广,能量小。第二类即为图中所注明的b阶段,该阶段中AE信号幅值较高,且频率主要集中在0~70 KHz和130~220 KHz之间。第三类为图中所注明的d,f阶段,该阶段中AE信号幅值高且频率主要集中在0~70 KHz之间。因:此试样拉伸过程中损伤状态基本可分为以下几个阶段

第一阶段从加载开始时间为150 s,此阶段声发射计数及声发射信号能量均处于中等水平,持续时间和幅值经过一段上升区间后基本稳定,且声发射频率范围较广,这表明试样在加载初期逐渐产生损伤,但单个损伤的能量较小,主要是试样原生微裂纹的裂纹面摩擦和弱连接界面开裂和少量原生裂纹扩展。

第二阶段为150~330 s,该阶段声发射计数处于中等水平,能量较高并伴有少量高能量信号,声发射信号频率主要集中在0~70 KHz和130~220 KHz之间,这表明基体裂纹继续扩展并且伴有少量纤维断裂发生。

第三阶段为330~560 s,该阶段中声发射信号计数及声发射信号能量很低,且声发射频率范围较广,这表明在该阶段中试样产生损伤很少,原生裂纹扩展已达饱和。纤维阻断裂纹的发展,成为主要承力部分。

第四阶段为应变560~740 s,此阶段中声发射计数及声发射信号能量迅速上升,声发射信号幅值高且频率主要集中在0~70 KHz之间,表明在此阶段中纵向纤维发生大量断裂,过程中出现多次能量突变,这表明纵向纤维是逐步被拉断的。

第五阶段为加载740 s直至试样断裂,此阶段中声发射信号计数及声发射信号能量很低并且伴有少量中等水平能量释放,除短时间高能量释放外,声发射频率范围较广幅值较低,这表明当一些纵向纤维断裂后,材料处于稳定状态,除少量基体裂纹扩展和纤维断裂外试样产生损伤很少,直至拉力继续增加试样断裂。

结合图5~7可知,AE能量信号较大且集中的区域主要集中在损伤第二阶段和第四阶段,分别对应时间是150~330 s和560~740 s,且应力为104~157 MPa时和196~220 MPa时,两个阶段分别对应了基体开裂和纤维断裂两个阶段。

4.2. 固有频率测试试验

4.2.1. 检测方法

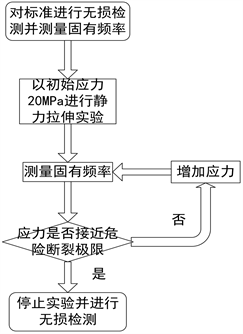

具体步骤如流程图8所示,对标准件试样2做静力拉伸实验,应力从0缓慢增加到20 MPa,然后卸下实验件。然后将标准件从力学性能试验系统上拆下,并用橡皮筋悬挂以保证其自由状态,然后在该状态下测量试验件的固有频率。继续对标准件做静力拉伸,增加应力,重复步骤上述过程直至断裂。

Figure 8. Flow chart of static tension test

图8. 静力拉伸实验流程图

4.2.2. 试验结果及分析

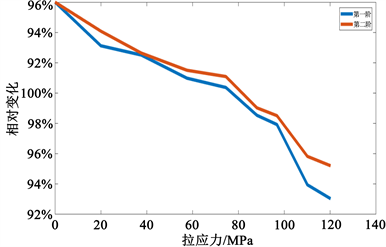

在对标准件做静力拉伸实验之前,对其进行了多次固有频率测量。测量固有频率时,采用橡皮筋悬挂,在试验件靠近悬挂端贴上压电陶瓷,对其扫频激励,用激光测振仪测量如图4所示。记录不同应力拉伸后标准件固有频率数据如图9所示。由图9可知,试验件的固有频率具有随着应力增大而减小的趋势。这是因为结构随拉伸过程拉力增大,试样内部结构发生损伤,结构刚度下降,固有频率随之减小。

Figure 9. Polygraph of the first and second order natural frequencies relative to stress

图9. 第一阶和第二阶固有频率随应力的相对变化折线图

5. 结论

本文对陶瓷基复合材料试样拉伸过程固有频率与声发射试验进行了一些研究,主要是通过试验得到了试验内部损伤演变机理以及固有频率变化趋势。结果表明:1) 通过拉伸试验,利用声发射装置可有效分析结构试样内部损伤演变规律;2) 通过测试结构试样的固有频率变化,也可得到结构内部损伤变化趋势;3) 通过本文测试方法,可有效分析陶瓷基复合材料内部损伤情况,从而得到其内部损伤机理。本文之后继续研究复合材料损伤的声发射信号聚类与固有频率变化的关系,再结合试样损伤的微观分析,来确定复合材料试样的损伤分类。

基金项目

国家自然科学基金资助项目(51965041)。

NOTES

*通讯作者。