1. 引言

氢同位素分离在核工业中主要应用于重水脱氚、重水升级等领域,而实现氢同位素分离最有效便捷的方法即为水/氢催化交换分离技术,其技术核心为具有优良性能的疏水催化剂 [1] [2]。目前应用最广的疏水催化剂包括为Pt/SDB及Pt/C/PTFE两种,其中Pt/SDB类催化剂直接由疏水性良好的SDB直接提供疏水环境,催化剂制备简便,然而其耐温性较差,且较难获得大粒径载体,限制了其应用领域;Pt/C/PTFE类催化剂将Pt粒子负载于活性炭后,再由PTFE乳液涂覆其上获得疏水性,其Pt粒子分散度通常较高,然而其制备工艺繁琐,部分活性位点将被PTFE遮盖,且同样耐温性差 [3] [4] [5]。基于此,在疏水催化剂的研究中,具有耐受性优、可自由成型、催化剂制备工艺简单的疏水载体亟待研究。

陶瓷载体可满足上述需求,其耐受性优,可长期置于高温辐照环境中使用,故而可延长催化剂使用周期,疏水催化剂的应用领域亦可得以扩展,可使得分离效率更高的双温催化交换得以发展。此外,陶瓷载体成型方便,可制作成任意尺寸,满足不同处理能力的系统。基于此,目前已有众多以疏水陶瓷载体制备疏水催化剂的报道 [6] [7] [8] [9] ——新型疏水陶瓷载体在制备时已被赋予良好的疏水性,无需后处理疏水化,催化剂制备流程简便,且已获得较优的催化活性。

新型陶瓷载体的制备以陶瓷粉为基础骨架材料,草木灰为造孔剂,两者与助剂混合后经高温煅烧即可获得具有三维多孔结构的载体。与有机类载体原料单一不同,陶瓷原料种类繁多,而何种陶瓷原料更易制得适用于水氢交换的催化剂载体目前尚未得以研究。

本研究采用了主要原料分别为ZrO2、SiO2及SiC制得的柱状多孔陶瓷载体(φ = 5 mm),除此外,造孔剂及其它助剂的种类及用量均一致,采用此三种主要原料制备载体相对易成型且存在较优孔结构,是在前期载体制备研究中筛选而出。研究以氯铂酸为前驱体,通过浸渍及气相还原后获得疏水催化剂。采用SEM、压汞仪、XRD、化学吸附仪等对催化剂及载体进行表征,通过气液并流方式获得催化剂交换效率,以考查载体制备原料对催化剂性能的影响,用以确定最适宜制备疏水陶瓷载体的陶瓷原料。

2. 实验部分

2.1. 仪器与材料

氯铂酸,(Pt含量 ≥ 37 wt%),沈阳有色金属研究院;乙醇,分析纯,北京化工厂。

管式还原炉,型号1200C,天津市中环实验电炉有限公司;场发射扫描电镜,SUPERA55,德国蔡司;压汞仪,Autopore IV 9510,美国Micromeritic公司;X射线衍射仪,XRD-6000,日本岛津;化学吸附仪,2920,美国Micromeritic公司;密度计,DMA5000,奥地利Anton paar公司;质谱仪,MAT253,美国Thermo公司;催化效率测试装置,自制。

2.2. 催化剂制备

催化剂通过浸渍–气相还原法 [10] 制得,其前驱体为氯铂酸,浸渍溶剂为乙醇,还原气为H2,三种催化剂铂含量均为14.8 g/L。

2.3. 催化剂及载体表征

场发射扫描电镜测试载体孔结构表面形貌;压汞仪测试载体孔径、比表面积及孔隙率;X射线衍射仪测试催化剂及铂粒子衍射峰,其工作电压为40 kv,工作电流为150 mA,采用Cu靶,扫描测试范围为20˚~90˚,扫描速度6˚/min;化学吸附仪测试催化剂H2-TPR曲线,以Ar为预处理气,于400℃下预处理30 min,还原气为10% H2-Ar复合气,气体流量均为20 ml/min,测试升温速率为10℃/min,测试范围50℃~400℃;使用化学吸附仪采用CO脉冲吸附法获得铂粒子分散度(%)、铂金属比表面积(m2/g)及其粒径(nm),预处理气为10% H2-Ar (50 ml/min),升温速率10℃/min,升温至400℃后保持30 min;而后继续升温至450℃,使用He (50 ml/min)吹扫30 min;降至40℃使用5% CO-He作为吸附气,loop环容量0.5 ml,CO与Pt化学计量数为1。其计算方法为 [11]

式中VCO为CO吸附量,ml;W为催化剂质量,g;P为铂质量分数;MPt为相对原子质量,g/mol。

式中NO为阿伏伽德罗常数,σPt为Pt原子截面积,0.089 nm2。

式中ρPt为铂密度,21.45 g/cm3。

2.4. 催化剂活性测试

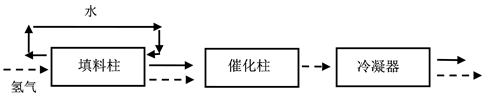

研究采用汽气并流交换装置,如图1所示。测试中氢气线速度0.1~0.5 m/s,催化剂体积4.5 ml,催化柱柱径30 mm。5% D丰度的轻重水在蠕动泵作用下于填料柱中循环,催化柱和填料柱均处在稳定60℃水浴加热中,高纯氢气由钢瓶经稳压稳流,经过填料柱,随饱和轻重水蒸气共同进入催化柱,氢气与轻重水水蒸气以并流方式通过催化交换床,在催化剂的作用下进行氢同位素交换反应。交换后的气汽混合物经冷凝器进行分离,获得气样及水样。密度计测试水样密度,质谱仪获得气样氘丰度,以获得催化分离效率。

式中,F为催化剂分离效率,yo,y,y∞则表示反应前,反应完成后以及反应达到平衡时气样中氘浓度。

Figure 1. Schematic diagram of measuring catalytic activity

图1. 催化剂分离效率测试方法

3. 结果与讨论

3.1. 载体性能表征

Table 1. Pore structure of carriers

表1. 载体孔结构相关性能

三种载体的平均孔径、比表面积及孔隙率等性能通过压汞仪测得,如表1所示,由于三种载体所用造孔剂种类一致,因此其平均孔径差距较小,均在70 nm左右。三种陶瓷原料烧制制得载体的孔隙率差距较为明显,其中SiO2载体的孔隙率最高,结构疏松;SiC载体孔隙率最低,结构紧密,ZrO2载体居中。造成孔隙率差距较大的原因推断为与陶瓷粉自身特性相关,不同的陶瓷粉原料与造孔剂及各种助剂的结合力有所差异导致。在平均孔径接近的条件下,随孔隙率的上升,载体比表面积呈增大趋势,由此表现为SiO2载体的比表面积值最大,SiC载体最低,而ZrO2载体居中。

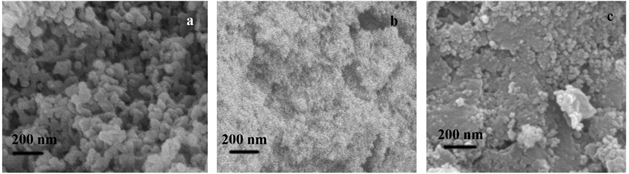

扫描电镜测得三种载体SEM图像如图2所示。其中ZrO2载体呈现出明显的多孔陶瓷结构,载体孔结构均匀,陶瓷烧制较为紧密。SiO2载体由于孔隙率高,使得载体导电性能较差,SEM图像清晰度相对较差,仍能显示出载体结构较为疏松,具有较为密集的孔结构;SiC载体结构紧密,孔隙率低,多孔结构较为不明显。SEM图像显示与压汞仪测试值规律一致。

a. ZrO2;b. SiO2;c. SiC

a. ZrO2;b. SiO2;c. SiC

Figure 2. SEM image of carriers

图2. 载体SEM图像

3.2. 铂粒子性能表征

由三种载体制得催化剂,测得的XRD曲线如图3所示。三种载体由于主要原料不同,使得其衍射峰角度差别较大。此外,如前文所述,SiO2载体结构疏松,从而使得仪器接收到的衍射强度较弱,导致载体总体衍射强度相对较弱;SiC载体孔隙率低,结构最为致密,其载体衍射峰最为尖锐;ZrO2载体衍射强度居于两者之间。三种催化剂的整体衍射峰中,均未检测到铂粒子衍射峰,其标志性111及200晶面峰信号均弱到未能在衍射曲线中有所呈现。通常情况下,衍射强度低,则表明铂粒子粒径较低,结晶不完善,难以检测到其衍射信号,因此无法通过Sherrer公式计算得到铂粒子粒径,研究将通过化学吸附仪测试对铂粒子进行进一步表征。

通过化学吸附仪测得三种载体制得催化剂的铂粒子性能如表2所示。其中ZrO2载体制得催化剂的铂粒子分散度最优,达到10.13%,相应其铂比表面积最大,铂粒径最低;SiC载体制得催化剂的铂分散度最低,SiO2载体制得催化剂其铂粒子各项性能略低于ZrO2载体制得的催化剂。通常随着载体比表面积的增加,铂粒子均匀负载程度增加,有利于铂粒子分散度的提高。SiC载体比表面积最低,因此其制得催化剂的铂粒子分散度最低,然而其它两种载体制得催化剂的测试结果却并未呈现此规律。如前文所述,SiO2载体的比表面积最高,其铂粒子分散度却未能表现出明显的优势,推断在催化剂的浸渍制备过程中,由于SiO2载体孔隙率过高,载体结构疏松导致孔结构强度不够,浸渍液浸入其中造成了多孔结构的破坏,使得载体的孔结构发生变化,进而影响到载体比表面积。为验证上述推测,对浸渍完成的催化剂重新进行了孔结构测试,如表3所示。

由表3可看出,三种载体经浸渍后,SiO2载体平均孔径明显增大,比表面积下降明显,其比表面积值甚至降至低于ZrO2载体,而ZrO2及SiC载体经浸渍后其孔性能各项指标变化不明显。验证了上述推断,SiO2载体孔强度较差,浸渍后现有孔道被浸渍液冲破,造成了孔道破坏,出现并孔以及孔道坍塌的现象,从而使得平均孔径值上升,载体比表面积下降。浸渍后载体比表面积由大至小分别为ZrO2载体、SiO2载体及SiC载体,与铂粒子分散度呈现同样的变化规律——ZrO2载体制得催化剂其铂粒子分散度最高,SiO2略低,SiC最低。

Table 3. Pore structure (impregnated)

表3. 孔结构(浸渍后)

研究采用化学吸附仪测试获得催化剂的程序升温还原(H2-TPR)曲线,如图4所示。载体制备原料无法被H2还原,升温还原曲线中呈现的还原峰即为铂还原峰。铂前驱体氯铂酸的还原过程复杂,且并非单一物质被还原,通常包括不同价态的铂氧化物或者铂氯化物,因此曲线中呈现多个还原峰 [12] [13]。对于同种前驱体的H2-TPR曲线,还原起始温度及还原峰温度可表征还原反应进行的难易程度,随着起始温度和峰温的降低,还原反应发生的难度下降。三条还原曲线中,ZrO2载体制得催化剂的起始还原温度以及还原峰温最低,SiO2居中,SiC最高。结合前文结果,随铂粒子分散度及比表面积的增加,还原更易发生,铂粒子比表面积增加,则其暴露在还原氢气中的面积增大,与氢气接触面积的增大使得铂前驱体更易被还原。

3.3. 催化剂活性及稳定性研究

测得0.1~0.5 m/s气速下,三种催化剂分离效率如图5所示。可知ZrO2载体制得催化剂的催化性能最优,SiO2载体制得催化剂略低,而SiC载体制得催化剂则远远低于前两者。通常铂粒子分散度越高,则铂活性位点越多,更利于催化剂催化活性的提高。除铂粒子分散度外,在平均孔径接近的条件下,载体孔隙率亦可在一定程度影响催化剂活性,孔隙率越高,孔道越多,同样时间内有更多的反应气扩散至孔道内于活性位点上参与反应,利于催化剂分离效率的提高。SiC载体制得催化剂铂粒子分散度以及载体孔隙率均最低,因此其催化效率最差,ZrO2载体制得催化剂的铂粒子分散度最高,在0.1 m/s气速下,催化剂交换效率为31.2%,SiO2载体制得催化剂铂分散度略低然而其浸渍后载体的孔隙率仍较高,因此其催化活性在低气速下几乎与ZrO2载体制得催化剂持平。而随着测试气速的增加,SiO2载体制得催化剂的催化活性与ZrO2催化剂的差距则有逐渐增大的趋势,推断随着气速的增加,反应气逐渐来不及扩散至孔道内,孔道内部的活性位点难于参与反应,从而使得SiO2载体孔隙率较高的优势逐渐不再明显。

为进一步验证三种催化剂稳定性,经水冲淋四周后催化交换效率(0.1 m/s)如图6所示。冲淋后三种催化剂交换活性均有所下降,而SiO2载体制得催化剂其下降最为明显,与其载体孔结构强度较低有关,经冲淋后催化剂结构遭到进一步破坏,活性位点减少导致催化活性下降明显。ZrO2及SiC载体制得催化剂的活性下降比率较低,稳定性优。相较三种载体制得的催化剂,ZrO2载体结构适宜且稳定,其制得催化剂活性最优且催化活性稳定性佳,最适宜作为新型Pt/疏水陶瓷催化剂的载体进行使用。

4. 小结

研究采用了三种多孔陶瓷载体,其分别以ZrO2、SiO2及SiC为主要原料,载体经浸渍–气相还原法制得催化剂。通过对载体孔结构、催化剂铂粒子性能、催化活性及稳定性进行表征,表明适宜的载体结构不仅有利于活性位点的附着提高催化活性,还有助于提高催化剂的稳定性。研究结果表明,以ZrO2为主要原料制备载体,更易获得适宜且稳定的孔结构,制得催化剂的活性及稳定性均较优,最易获得适用于水氢同位素交换分离的Pt/疏水陶瓷催化剂。