1. 引言

铁矿球团在冶炼特性上有很多长处,它的粒度小而匀称、还原性好、原料来源较宽,产品种类多。自20世纪60年代以来,球团矿的生产取得了巨大进展。据统计,单凭2015年整,全球生产的球团矿就超过4亿吨。因此,改进高炉炼铁方式,改善含铁炉料的构成已经变成优化冶炼成本,增强高炉炼铁冶金性能指标的主要手段之一。而球团矿的冶金性能优良,让它能够在炉料结构的改良中发挥巨大的作用,越来越受到国内各个钢铁企业的青睐。因此,致力于研究球团矿的焙烧特性与还原行为,对国内钢铁领域公司的发展能起到关键性的作用。

目前国内外研究者 [1] - [8] 从原料、温度制度、气氛、粒度、碱度等几个方向对于球团的焙烧特性与还原行为进行了研究。本文是对之前的钻研成果通过系统性的分析、总结,并对今后的发展方向提出自己的观点。

2. 影响球团焙烧固结的因素

2.1. 造球原料对球团矿焙烧固结的影响

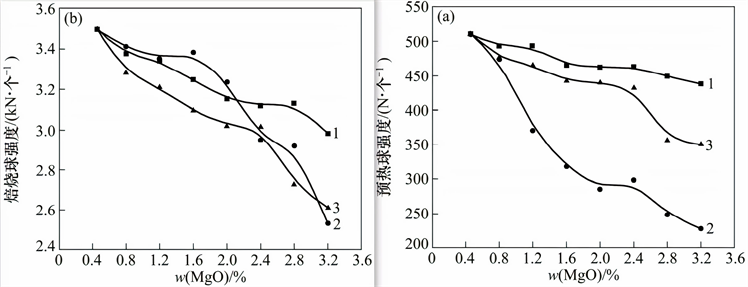

首先是矿石种类,范晓慧 [9] 等人通过深入探究发现,当球团中MgO质量分数不断的提高,会导致磁铁矿以及赤铁矿球团预热与焙烧时的强度减弱,如图1所示(图片来源:高镁球团焙烧特性及其固结强化机理)。这表明了提高MgO的质量分数对于球团的焙烧是不利的。如果合理的向球团中加入含钙、硼的添加剂,则会大大优化了高镁球团。通过提高球团碱度,两种球团矿都会发生焙烧强度上升再下降的现象,碱度为0.4~0.5时,焙烧强度到达最高值。并且当球团中硼含量不断升高,将使得球团焙烧强度提升。

Figure 1. Effect of MgO mass fraction on the strength of preheated ball and calcined ball

图1. MgO质量分数对预热球和焙烧球强度的影响

其次是添加剂,殷兆迁,李千文 [10] 等人通过研究实验发现,采用钠化添加剂,让其混合精粉钒渣来造出的钠化球团,在球团焙烧时除了改善了焙烧中产生的物料粘结的现象,还不会再有因为提钒需求而产生的残渣混入,可以很大程度上提升焙烧炉的工作能力,改善生产效率,降低能源消耗。

陈许玲 [11] 等人深入研究了高钛球团的焙烧特性,发现高钛球团中FeTiO3含量高,导致氧化速度慢,预热球氧化程度低,阻碍了焙烧时钛赤铁矿固溶体晶粒的长大,导致球团焙烧强度低。当加入NaOH并与润磨工艺连结,可以使钛赤铁矿颗粒的表面能得到强化,又提高了颗粒的反应活性,对于固相的扩散起到促进作用,同时生成了少量的低熔点化合物,对于再结晶的扩散迁移起促进作用,使Ti富集在FeTiO3中,促进了晶粒长大,强化了高钛球团的焙烧固结。

这些研究充分展示了矿石原料成分以及添加物对于提升球团矿焙烧固结质量的重要程度,虽然向精矿粉中加入添加物成为了改善球团焙烧固结的主要手段之一,但加入添加物同时,可能会产生新的杂质进入球团内。因此,如何优化添加配比成为了一个值得研究的方向。

2.2. 焙烧温度制度对球团矿焙烧固结的影响

范军,贾彦忠 [12] 等人对于赤铁矿球团焙烧过程进行了研究,通过运用模拟球团焙烧实验装置,模拟正交回归实验对焙烧温度以及持续高温对球团矿强度产生的影响进行分析。研究表明当给赤铁矿球团提供高温用于焙烧时,焙烧气氛会给球团带来很大差别。当氧压比较小时,会促进赤铁矿分解反应的进行,从而恶化球团的抗压强度。当氧压在焙烧中超过赤铁矿分解所需要达到的氧压要求时,通过提升温度,可以提升球团的扩散系数K,从而提高抗压强度。

黄柱成 [13] 等人考察焙烧温度与氧化球团各种冶金性能的关系,研究在不同温度下球团的焙烧特性有何差异,其试验过程如图2展示(图片来源:焙烧温度对氧化球团性质及其气基直接还原过程的影响)。研究结果表明,氧化球团受到温度影响明显,当温度上升时,其抗压强度也随之增强,在到达1200℃时,球团被充分氧化,同时孔隙率得到改善,变得小而紧实,其次是1150℃以及1250℃。但当焙烧温度在1100℃时,反应最慢。这说明了一定程度上的提高焙烧温度,能够优化球团矿的焙烧机理。

夏雷阁 [14] 等人专门考察了首钢京唐504 m2带式焙烧机,发现这种设备所制造的球团矿尽管有着比较高的抗压强度,但其还原性较差。深入研究后得出以下结论:如表1所示,伴着焙烧温度的不断上升,球团的抗压强度也随之提升,但当温度上升到1260℃之后,球团强度的提升趋势反而减缓。所以,在已经达到球团所需要的抗压强度的条件前提下,要尽可能的减小焙烧温度,来优化球团矿的另一重要冶金特性,还原性。说明球团矿的焙烧温度存在一个最优值,达到这个温度值时,球团的冶金性能结合的最合理。但当超过这个温度值,对于球团矿的抗压强度提升会变小,同时会恶化其他冶金性能。

Table 1. Main indicators of Jingtang pellets

表1. 京唐球团矿主要指标

2.3. 焙烧气氛对球团矿焙烧固结的影响

姜涛 [15] 等人模拟了氧化球团的生产工艺,研究焙烧气氛对内配碳赤铁矿氧化球团强度的影响,通过显微镜观察出其矿相构成并与FeO含量联系,找出变化规律进行系统的研究,总结出球团在不同含氧量下抗压强度浮动规律。研究显示,内配碳赤铁矿在氧化性气氛达到接近于空气成分配比(氧含量约20%)的情况下,焙烧强度最大,过高及过低的含氧量都会影响到Fe2O3的再结晶,降低矿石的强度;当铁矿在惰性气氛中固结,制造的FeO大多是通过两种渠道而来,一种渠道是赤铁矿在高温中被分解,另一种则是由于铁氧化物的还原,Fe3O4以再结晶的方式作为其固结,具有较低强度;通过氧化性气氛来进行内含碳赤铁矿球团的焙烧时,最开始会导致原生赤铁矿还原成磁铁矿,而磁铁矿会再次氧化,生成活性很高的次生赤铁矿,从而使赤铁矿的球团强度及焙烧固结特性得以提高。说明相比于空气气氛以及惰性气氛,氧化性气氛对于球团的焙烧是有利的。

2.4. 球团粒度对于球团焙烧固结的影响

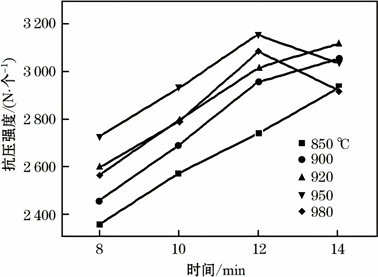

范建军 [16] 等人对三种不同粒度的超细磁铁精矿粉进行了研究,粒度小于0.044 mm的矿粉,其质量分数在89%以上。进行了其制备的球团矿关于焙烧性能的试验,如图3所示(图片来源:磁铁矿粉粒度对球团矿预热焙烧性能的影响)。通过试验得出结论,对于超细粒度磁铁矿粉来说,它的粒度越小,球团的抗压强度在最佳焙烧制度下就会越高,但需要更低的预热温度,同时会导致焙烧时间更长。对于粒度小于0.044 mm的矿粉,其质量分数为86.49%的精矿最优的理论预热温度为980℃,需要进行12 min预热。质量分数为89.62%的矿粉的最优理论预热温度为920℃,需要进行预热12 min。质量分数为94.51%的矿粉的最优温度为900℃,需要进行14 min的预热。焙烧温度统一为1280℃,焙烧时间分别为12、14、和16 min。说明了在最佳焙烧制度下,粒度变小有利于球团矿的焙烧固结。

Figure 3. Influence of pellet roasting parameters on the strength of pelletizing

图3. 球团焙烧参数对成球强度的影响

3. 影响球团还原行为的因素

3.1. 碱度对球团还原行为的影响

王学峰 [17] 等人将磁铁矿当作研究原料,使用石灰石将矿石调成三种不同碱性条件,分别为0.8、1.0、1.2,探究了碱度对于球团质量有何影响。得出以下结论:碱度显著影响了磁铁矿球团的冶金性能。试验中,在预设的碱性条件下,由于碱度的升高,球团的还原性提高,同时降低了还原膨胀率,低温还原粉化率明显降低。说明提升碱度对于球团的还原起到了促进作用。

王莉 [18] 以赤铁矿为含铁原料,探究了碱性条件对于赤铁矿球团冶炼特性的作用。研究显示,碱度的提升对于提升球团开始软化时的起始温度起促进作用。而过高的焙烧温度会降低孔隙率,对于还原时的气体扩散起到抑制作用,同时导致还原度降低。

3.2. MgO含量对球团还原行为的影响

宋招权 [19] 等人把临钢生产的两种磁铁精矿当作研究对象,深入探究了MgO含量对于冶炼特性以及球团强度的影响。研究结果显示,在MgO的含量处于2.24~3.0之间时,铁矿球团会随着MgO含量的提高而导致其抗压强度下降,但球团的还原度得到加强,同时优化了还原粉化情况,且降低了还原膨胀率。说明尽管MgO含量提高会丧失一部分球团的冶金性能,但会改善还原性能。

周明顺 [20] 等人为了使高炉炉料的综合冶金性能得以提升,创新性的提出了以高碱度烧结矿结构为中心,酸性含镁球团为外壳的造球新工艺。外层以弓石、镁石、膨润土及瓦斯泥构成,碱度为自然碱度,MgO通过MgO/SiO2 = 0.5的公式计算的来,含量为2.8%。内层以调军台磁铁矿、镁石及石灰石构成,碱度等于3.0,MgO含量等于1.5%,显著提升了复合球团的还原能力,最高达到89.86%,DRI+3.15大于93%。

4. 结语

目前,能够促进球团矿焙烧固结与还原行为的因素包括精选矿石原料,适宜的焙烧温度、焙烧气氛,优化球团粒度、碱度以及MgO含量。

原料质量差是导致我国球团矿质量不高的主要原因之一,我国富矿少,贫矿多,选矿后所得到的精矿平均品位也只有64.23%,这就要求我们必须致力于改善球团生产工艺。因此,采用优质精矿粉作为球团矿的生产原料和强化原料准备,优化原料处理成了以后研究的重点。

基金项目

云南省教育部资助的KKJB201752017项目;云南省教育部科研基金2016CYH07产业发展项目;云南省科技计划项目2017ZE033。