摘要: 本文利用有限元分析软件deform,对热处理退火工艺过程进行模拟计算。从而获得退火过程中的相关细节数据,通过热处理过程的温度和应力分布曲线图,验证了工艺的可行性,进一步详细分析了计算机数值模拟仿真的可行性,为实际生产提供了参考依据,提高了实际生产效率,缩短生产周期,更好的控制生产工艺过程。

Abstract:

In this paper, the finite element analysis software deform is used to simulate the heat treatment annealing process. In order to obtain the relevant detailed data during the annealing process, the temperature and stress distribution curve of the heat treatment process verified the feasibility of the process, and the feasibility of the computer numerical simulation was further analyzed in detail, which provided a reference basis for the actual heat treatment production and improved the actual production efficiency, shorten the production cycle, and better control the production process.

1. 引言

紫铜因具有优良的导热性、延展性和耐蚀性被用来制造导电、导热并兼有耐蚀的器件,广泛应用于航空航天、机械、电气、化工及制冷等领域,尤其在冷却行业备受青睐。工业生产中,大部分工控设备的变压器在工作状态下需冷却处理,而紫铜管因其优良的导热性能便被广泛使用 [1] [2]。在冷却换热系统加工过程中,紫铜圆管经过冷加工后,材料塑性变差,硬度变高以及内应力也会相应增加,这对后期应用及其不利,为安全使用需对紫铜圆管进行相关热处理。传统的热处理工艺验证周期长、成本高,不能满足零件加工的需求,为此,采用模拟软件进行工艺模拟验证,方便制定合理的热处理工艺,提高生产效率 [3] [4] [5] [6]。本文研究铜冷线圈装置样品的去应力退火模拟仿真。

2. 铜冷线圈的模型设置

2.1. 线圈设计

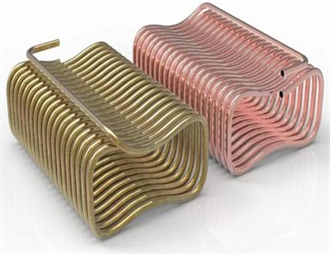

铜冷线圈以紫铜为材料,通过模具绕线加工而成,实际样品主要用于感应加热变压器的冷却,如图1所示。考虑到模拟运算的繁冗性以及复杂性,结合实际样品热处理单元的对称性,截取其中的部分圆管作为仿真对象,如图2所示,通过三维建模软件solidworks建立铜冷线圈仿真模型,将其存储为复合模拟软件的STL格式,利用模型导入进行模拟计算 [7] [8] [9] [10]。

Figure 1. Overall structure diagram of copper cold coil sample

图1. 铜冷线圈样品整体结构图

Figure 2. Part of the round tube in copper cold coil

图2. 铜冷线圈中部分圆管形状图

2.2. 实际热处理工艺条件

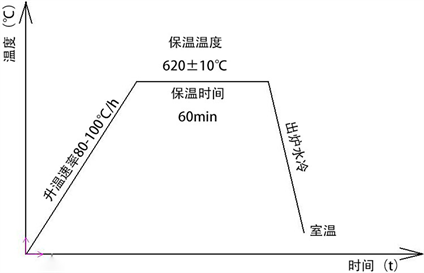

本文研究的铜冷线圈结合其材料属性以及工作条件要求,在使用前要去除其加工引起的内应力,所以要求对整个线圈模型进行去应力退火,具体工艺工艺条件如下:

1) 结合材料的热物理性能,参考《热处理手册》选取铜冷线圈去除加工应力的热处理退火温度为620℃;温度每小时增加80℃,逐渐由室温加到620℃。

2) 铜冷线圈退火保温时间的确定主要参考经验公式1,如下:

(1)

式中t——保温时间(min);A——加热系数,一般取4~6 min/mm;D——零件的有效厚度。将相关参数带入公式1,得出热处理热保温时间可选取为60 min。

3) 实际加工冷却介质直接选用水冷。具体铜冷线圈热处理工艺过程如图3所示。

Figure 3. Process diagram of heat treatment process

图3. 热处理过程工艺图

3. 仿真模拟过程

3.1. 模拟过程数据生成

铜冷线圈仿真选取模块中的热模拟模块,然后新建一个数据名称,材料选为CuC2_Copper,设置相应的材料热物理参数,导入已建好的铜冷线圈物理模拟模型如图4所示,然后对模型进行均匀化网格划分以及切片处理。

3.2. 模拟边界条件的加载

参考实际热处理条件,开始样品由于处在室温条件,所以初始温度设置为25℃,加热方式选择为热辐射,温度从室温逐渐变化,每小时增加80℃,增加到620℃之后,保温60 min;然后取出样品放入冷却介质水里,冷却时间为20 min。

3.3. 模拟数据提取设置

研究为了获取铜管内外不同位置的温度和应力分布情况变化,根据对称性,进一步使用剖切工具将铜管对称剖切。然后分别在铜管的内壁面、中间、外表面设置三个数据追踪点,分别按次序标记为P1、P2、P3,如下图5所示,用于分析不同温度条件状态下、不同部位数据以及相关变化趋势。

4. 模拟结果分析

4.1. 铜管温度变化分析

在铜管热处理模拟过程中,随着炉温的不断升高,工件温度逐渐由20℃升高至620℃,并且是从内外表面向中间逐渐加热的过程,由于铜管厚度为6 mm,导热系数高,高温保温时间60 min,所以铜管全部温度都加热为620℃,通过加热保温消除前期样品冷加工产生的内应力。实际样品铜管在经过加热后,表面会产生部分氧化皮,通过出炉水冷,可以有效的去除表面氧化皮,同时将铜管工件温度由表层到内逐渐降至室温如图6。

4.2. 铜管应力分布

根据模拟结果,对铜管剖切面的内表面至外表上定义的追踪点P1、P2、P3进行应力分析,在第一阶段加热保温过程中,中间点的应力最大为0.306 MPa,内表面为0.247 MPa,外表面为0.244 MPa,铜管剖切面上的内外表面三个部位等效应力同步变化,到3600秒入水瞬间得到最大应力如图7~8。由以上分析可知,铜管线圈在出炉冷却过程中,管壁心部位置为最大应力集中点。紫铜的应力值范围为0.1~1 MP,对比分析,铜管模拟结果显示的最大应力值在材料的允许应力范围之内,因此,紫铜管用常温状态下的水冷却,不会造成铜管的开裂等缺陷。

5. 结论

铜管冷却线圈去应力退火进行了仿真模拟,通过模拟分析样品不同位置的温度分布以及应力分布,验证了退火工艺温度从室温到620℃,最高温度保持60 min,冷却介质为室温水,冷却时间20 min边界条件的可行合理性,实现了利用仿真模拟软件对冷却线圈去应力退火工艺的有效验证,确定了工艺的可行性,为实际生产提供了便利条件,提高生产效率。