1. 引言

核电站在制造、运输、安装和试运行过程中由于夹渣、冲击、人为损伤等原因,会在设备内部产生设计初期可忽略的微小裂纹。在核电站的运行过程中,设备由于受到高温高压腐蚀等原因的影响,存在扩展机理(如疲劳裂纹扩展、高温蠕变裂纹扩展、应力腐蚀裂纹扩展、腐蚀等),微小裂纹将逐渐扩展,同时也有新的裂纹产生,进而形成贯穿性裂纹,如果不及时进行评估处理,将有可能造成重大核事件。

1997版RSEM规范中 [1] 对裂纹面应力及应力强度因子的多项式展开采用了一系列保守的假设。法国核岛设备设计与建造规则协会在总结核电厂运行经验和科研成果的基础上,在2000补遗版 [2] RSEM规范中对裂纹应力及应力强度因子计算进行了重大改进,改进得到的裂纹扩展量更为精确;2005补遗版 [3] 针对埋藏型塑性修正提出更为精细的计算,同时进一步增加不同结构和不同裂纹位置的影响系数;2010版 [4] 在前述版本的基础上综合整理并加以改进,系统的整理出一份较之前版本更为详尽的分析步骤,RSEM版本的改进对在役核电站的缺陷分析提供了与实际更为接近的结论,可更为精准的对电厂寿命进行评估,能更为有效的提高经济效益。

2. RSEM规范的改进

2.1. 裂纹应力强度因子计算方法

应力强度因子的计算由所考虑的缺陷尺寸和运行工况相关应力决定。按照线弹性断裂力学理论,有两种主要计算方法。若涉及简单的机械载荷(拉伸、内压、弯矩或扭矩),可以直接确定总体等效应力,则采用形状因子法;但若存在复杂工况(如热瞬态等),该方法则不太适用,此时可考虑规范中的影响函数法,该方法局限性较少,被广泛应用于核电厂设备断裂力学分析。

影响函数法首先是确定分析位置在考虑工况下的应力分布情况,随后根据裂纹的假定位置以及应力分布结果得到应力强度因子。

2.1.1. 1997版RSEM规范的计算方法

1997版RSEM规范中关于影响函数法的应力分布如下:

式中,t为壁厚,u是数据点距内表面的距离,σ为裂纹路径上最大应力。

I型裂纹的应力强度因子

式中,a为裂纹深度,t为壁厚,

为影响函数可在规范中查找,1997版中只有直管、圆筒和弯头的表面裂纹影响函数。

2.1.2. 1997之后版本RSEM规范的计算方法

RSEM规范中关于影响函数法的应力分布如下:

式中,u是数据点距内表面的距离,σ为裂纹路径上最大应力值,L取椭圆中心距筒体表面的距离。

I型裂纹的应力强度因子

式中,a为裂纹深度,L取椭圆中心距筒体外表面的距离,

为影响函数可在规范中查找。

对比两种计算公式可看出,主要区别在于计算公式中裂纹所在截面长度的选取,1997版选取了整个裂纹所在筒体截面的长度,而之后的版本选取了以裂纹中心距筒体表面的距离,该长度小于1997版本,即认为裂纹影响范围减小,这个与实际情况更为接近,其计算的应力强度因子更为精确。

2.2. 塑性修正

2.2.1. 1997版 + 2000补遗 + 2005补遗RSEM规范塑性修正

1997版RSEM塑性修正的研究包括三种缺陷形式:延伸表面缺陷、有限长度表面缺陷和延伸表面深埋缺陷形式:

延伸表面缺陷(图1)和有限长度表面缺陷(图2)均采用裂纹尖点(A点)的塑性区半径作为应力强度因子塑性修正的基础。

Figure 2. Limited length surface defect

图2. 有限长度表面缺陷

Figure 3. Deep buried extended on surface defect

图3. 延伸表面深埋缺陷

延伸表面深埋缺陷(图3)采用了距离表面最近处的A点和另一个裂纹尖点B的塑性区半径最大值作为应力强度因子塑性修正的基础。

2.2.2. 2010版RSEM规范塑性修正

2010版RSEM塑性修正的研究除了2.2节中的三种缺陷形式,还增加了有限长度深埋裂纹形式(图4)的塑性修正,该修正也基于图4所示点A和点B的塑性半径。

Figure 4. Limited length deep buried defect

图4. 有限长度深埋缺陷

有效长度深埋裂纹形式是大量存在于工程实际中的缺陷形式,相较与之前的裂纹塑性修正更为方便和精确的适用与工程缺陷分析,能较大程度的提高寿命评估裕量。

2.3. 影响系数

1997版和2000补遗版影响系数的研究仅考虑直管、壳体的表面缺陷影响系数。从2005补遗版到2010版,影响系数增加了过渡段、弯头的表面缺陷影响系数和平板的深埋缺陷影响系数,特别是深埋缺陷影响系数的引入极大地改进了在役核电站寿命评价。

3. 各版本裂纹扩展计算对比

根据上节对各版本在裂纹扩展计算方面的描述,本文对RSE-M两个正式版本1997版和2010版进行了深入研究,分析中选取某堆型反应堆压力容器出口接管与筒体过渡段为对象,使用国际上广泛应用的有限元软件ANSYS作为分析对象,开展裂纹扩展分析。

3.1. 分析模型

Figure 5. Analysis model and schematic diagram of defect location

图5. 分析模型及缺陷位置示意图

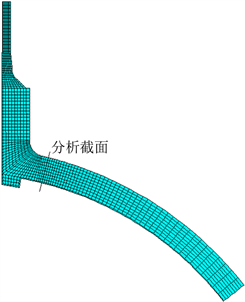

Figure 6. Calculation model and analysis section

图6. 计算模型及分析截面

假设在筒体与接管焊缝位置存在一个体积型缺陷,沿筒壁径向深度a = 3 mm,轴向长度c = 30 mm。距离最外位置65 mm。

图5为缺陷位置示意图,该缺陷位于接管与筒体焊缝区域,采用筒体裂纹扩展计算方式进行分析。采用轴对称模型开展应力分析,分析模型及考察截面见图6。

3.2. 载荷

根据核电站反应堆冷却剂系统的设计规范要求,将反应堆各运行工况及瞬态条件进行梳理归纳,并预估其发生次数,如表1所示,将其作为裂纹计算所带入载荷。

Table 1. List of analysis condition

表1. 分析工况列表

3.3. 采用RSE-M1997版

基于第2章的分析,本小节采用RSE-M1997版有限长度表面缺陷,同时采用真空壳体表面缺陷影响系数开展分析,计算结果见表2。

Table 2. Depth and expansion of cracks at the end of a cycle of 5 years in the lifetime

表2. 寿期内5年一个循环周期末裂纹的深度及扩展量

3.4. 采用RSE-M2010版

基于第2章的分析,本小节采用RSE-M2010版有限长度深埋缺陷,同时采用真空平板深埋缺陷影响系数开展分析,计算结果见表3。

Table 3. Depth and expansion of cracks at the end of a cycle of 5 years in the lifetime

表3. 寿期内5年一个循环周期末裂纹的深度及扩展量

Table 4. Comparison of the end-of-life depth and expansion between the 1997 and 2010 versions

表4. 1997版本与2010版本寿期末深度及扩展量对比

4. 结论

从表4算例结果来看,依据2010版疲劳裂纹扩展方法计算的结果明显小于1997版的计算结果,特别是长度方向,2010版的计算结果表明长度方向在寿期内若外界条件不变的情况下扩展量可忽略不计。通过上述分析可知,2010版疲劳裂纹扩展计算方法更为明确的考虑了应力强度因子计算的对象,扩展了分析范围,同时增加了针对深埋缺陷的塑性修正系数,减少了不必要的保守性。

总之随着工艺的发展,通过数值分析、试验验证等多种方法扩展了精准对象,提高设备分析的精准度以及更大程度的减少核电厂运维成本。