1. 引言

在汽车制造、工业生产、航天制造和生物医疗工程等领域,压力传感器有广泛的需求与应用。根据压力传感机理,压力传感器可分为电流式、压阻式及电容式等类型 [1] [2]。近年来,因压电材料其具有响应快、灵敏度高和能耗低等特点,因此,压电式压力传感器的应用与研究更获得了人们的普遍重视 [3]。

氧化亚锡(SnO)是本征p型直接带隙金属氧化物半导体材料,禁带宽度为2.7 eV (300 K),具有独特的光学和电学性质,其具有的层状结构使其近年来在微纳二维光电子器件和p沟道薄膜场效应晶体管(TFTs)的制备及应用中受到了人们的极大关注。近来,研究者还发现,通过不同元素的掺杂,SnO半导体易于实现材料的双极导电特性,比起ZnO等半导体p型导电特性不易实现的问题,SnO半导体的双极导电特性在互补型金属氧化物半导体器件(CMOS)的制造与应用中具有更大的实用价值 [4] [5] [6]。AlN禁带宽度(6.2 eV, 300 K)较宽,绝缘性好,化学及热稳定性,沿着C轴生长的AlN还具有良好的压电特性,制备工艺与现有IC工艺兼容性好,作为器件的压电层在压电传感器制造中使用效果最佳 [7] [8],而其它的压电材料如PZT和ZnO在CMOS处理过程中存在污染风险。

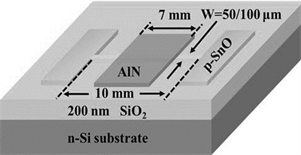

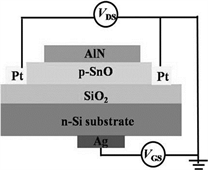

利用SnO二维薄膜的层状结构,通过相邻的Sn-O-Sn层间微弱的范德瓦尔斯作用 [9],在SnO二维半导体薄膜沟道上溅射沉积生长一层AlN压电薄膜,就可形成压电薄膜与半导体沟道的SnO/AlN薄膜复合结构,构建出可由压电调控的新型SnO/AlN压电门控二维复合薄膜场效应晶体管,如图1所示。

本文采用磁控溅射技术,以n型Si为衬底,利用掩膜沉积技术,在SiO2绝缘层上制备了新型SnO/AlN压电门控二维复合薄膜场效应晶体管。对不同溅射时间的SnO和AlN薄膜的物相、元素组成以及截面形貌进行了表征。在不同条件下制备器件对压力的响应特性进行了对比研究,研究结果对新型压电场效应晶体管的制备以及应用开发都有一定的参考价值。

2. SnO/AlN薄膜场效应晶体管的制备与分析

Table 1. The parameters of SnO and AlN thin film samples under different preparation conditions

表1. 不同制备条件下SnO薄膜和AlN薄膜样品参数

利用双靶磁控溅射镀膜设备,以为衬底,用200 nm厚度的热氧化生长的SiO2作绝缘介质,在其上制备了SnO/AlN压电门控薄膜场效应晶体管,其结构示意图如图1(a)、图1(b)所示,器件制备工艺参数如表1所示。具体实验步骤为:首先,将1.5 × 2 cm尺寸的n型(111) Si片(天津半导体研究所),依次在丙酮、乙醇、去离子水溶液中超声清洗15 min,用高纯N2吹干后,置于水平炉式管中,在1000℃温度下,热氧化1 h。随后,将热氧化后的Si片固定在磁控溅射的基板上,以SnO粉末陶瓷烧结靶(纯度99.999%,深圳市友容新材料科技有限公司)为靶材,利用掩膜技术,在SiO2绝缘层上溅射沉积一层SnO薄膜沟道。再利用二次掩膜技术,在SnO薄膜沟道上利用AlN靶材(纯度99.999%,深圳市友容新材料科技有限公司),二次溅射沉积薄膜。最后,在Ar气环境中,将器件经200℃退火1 h。以金属铂(Pt)为源漏电极,金属银(Ag)为底栅电极,测试时的连接电路如图1(b)所示。

(a)

(a)  (b)

(b)

Figure 1. (a) Schematic diagram of the SnO/AlN thin-film field effect transistor; (b) Schematic diagram of the circuit connection of the device

图1. (a) SnO/AlN薄膜场效应晶体管的结构示意图;(b) 器件电路连接示意图

用X射线衍射分析仪(Empyrean,荷兰帕纳科)分析了SnO和AlN薄膜的晶体结构;用扫描电子显微镜及其上的EDS分析仪(SU8010,日本电子)对薄膜表面形貌及物质组成进行了分析表征;用半导体特性测试仪(Keithley4200-SCS,美国)和自己组装的压力加载装置对器件的电学及压力敏感特性及灵敏度进行了实验研究。

3. 结果和讨论

3.1. 制备的SnO和AlN薄膜的晶相研究

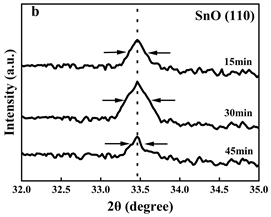

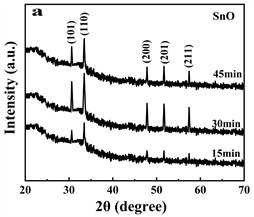

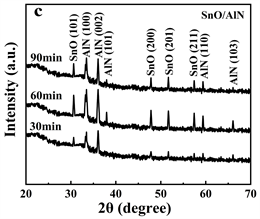

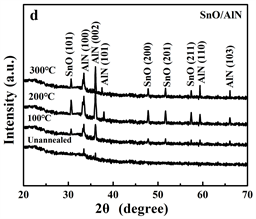

图2为溅射沉积并经200℃退火处理后的SnO及AlN薄膜的XRD衍射图。分析发现,制备的SnO和AlN薄膜均呈现了较好的单晶生长趋势。图2(a)为3组不同沉积时间的SnO薄膜的XRD的对比图。不同沉积时间条件下,制备的的SnO半导体薄膜均沿(110)晶面择优生长,其主要衍射峰的位置分别在2θ = 29.8˚、33.4˚、47.8˚、51.6˚、57.4˚处。经与标准图谱PDF85-0423对比,其分别对应SnO的(101)、(110)、(200)、(201)、(211)晶面。随着沉积时间从30 min增大到45 min,SnO(110)特征晶面衍射峰的强度有所下降。由此可得,制备SnO薄膜时,沉积时间不宜过长。图2(b)为SnO (110)晶面的对比图谱,可看出,随着沉积时间的增加,其半高宽(FWHM)呈现了先增大后减小的趋势。我们分析认为,开始生长过程中,SnO晶粒的成核中心尺寸较小,生长核比较均一,生长核内部原子与边缘原子的晶格畸变差异较小,谱峰的半高宽也较小。随着沉积时间的增长,成核中心将持续长大,晶粒尺寸差异增大,晶粒边缘晶界附近原子与内部原子相比,晶格常数出现了较大畸变,导致谱峰出现展宽现象。当晶粒进一步长大并连续成膜后,晶粒边缘晶界占比反而出现下降趋势,其谱峰半高宽(FWHM)就出现减小趋势。AlN薄膜生长中其半高宽(FWHM)也具有相似特性。

Figure 2. (a) XRD patterns of SnO thin film; (b) XRD patterns of SnO(110) crystalplane; (c) XRD patterns of SnO/AlN; (d) XRD patterns of SnO/AlN(002) crystal plane

图2. (a) SnO的XRD图谱;(b) SnO(110)晶面的XRD图谱;(c) SnO/AlN的XRD图谱;(d) SnO/AlN(002)晶面的XRD图谱

图2(c)为表1中制备的不同SnO/AlN复合薄膜的XRD对比图谱,可发现,除了SnO的特征峰外,还在2θ = 33.2˚、36.0˚、37.9˚、59.3˚、66.0˚处出现了新的衍射峰,经与标准图谱PDF76-0702对比,其分别对应AlN的(100)、(002)、(101)、(110)、(103)晶面。对比发现,随着复合薄膜沉积时间的增加,AlN膜层的厚度也随之增加,但AlN晶面的衍射峰却由强到弱,说明制备单晶AlN薄膜时,沉积时间也不宜过长,否则会影响AlN的结晶度。从图2(c)可知,沉积时间为60 min时,制备的AlN薄膜沿(002)方向的特征衍射峰强度最大,也就是C轴择优生长趋势最好。研究也发现,200℃、1 h的退火处理可明显改善SnO/AlN复合薄膜的结晶度。图2(d)给出了不同退火温度处理后的SnO/AlN复合薄膜的XRD对比图谱 [10]。

3.2. 薄膜成分的EDS能谱分析

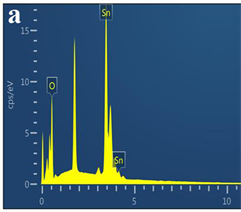

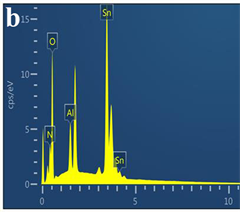

为了研究制备的不同样品的成分及元素组成,我们还进行了EDS实验分析。图3(a)和图3(b)分别为制备的SnO及SnO/AlN薄膜的EDS能谱图,从图3(a)中可看到,谱峰中出现了明显的Sn峰和O峰,没有其他的杂质。经对不同时间沉积样品的EDS能谱图对比,发现Sn:O的原子比都近似为1:1,说明,采用磁控溅射法制备的样品确实为SnO薄膜。图3(b)为SnO/AlN薄膜的EDS能谱图,可看到明显的Sn、O、Al、N元素的谱峰,通过对不同条件下制备的SnO/AlN薄膜的EDS能谱图进行对比,发现4种元素比例基本一致,说明制备的复合薄膜确实为SnO/AlN复合薄膜。

Figure 3. (a) EDS spectra of SnO thin film; (b) EDS spectra of SnO/AlN composite thin film

图3. (a) SnO薄膜的EDS能谱图;(b) SnO/AlN复合薄膜的EDS能谱图

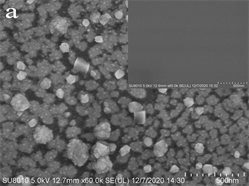

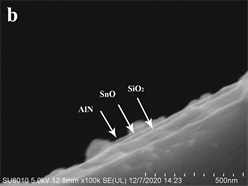

3.3. 样品的形貌分析

图4给出了沉积SnO薄膜时间为15 min,沉积AlN薄膜时间为60 min条件下制备的SnO/AlN复合薄膜的表面和截面SEM照片。图4(a)为经200℃、1 h的退火处理后的AlN表面的SEM图片,内插图为SnO薄膜的SEM图片。可看出,退火处理使生长的AlN晶粒呈现了团聚长大趋势,放大20万倍后,大量六方纤锌矿结构的AlN单晶颗粒附着在SnO薄膜表面,说明退火处理可使AlN晶粒团聚长大。图4(a)的内插图片说明溅射制备的SnO薄膜表面均匀致密,光滑平整,缺陷很少,适合用于制备场效应器件的半导体沟道。图4(b)为制备的SnO/AlN复合薄膜截面的SEM照片。图中三个箭头分别指向了Si衬底上的AlN、SnO和SiO2膜层。由截面SEM照片和对应比例尺进行膜厚测算,可得此实验条件下制备的SnO薄膜的厚度约为16 nm。根据SnO晶体层间四个O原子和一个Sn原子构成金字塔结构的厚度约为2 nm估算,SnO薄膜约由8个金字塔结构组成,属于少层2维SnO半导体单晶膜。同样可得此条件下制备的AlN膜层的厚度大约为46 nm [11] [12]。

Figure 4. (a) surface SEM image of AlN thin films (Inset is a SEM image of the unannealed SnO surface ; (b) A cross-sectional SEM image of SnO/AlN composite thin film

图4. (a) AlN表面的SEM图像(内插图为未退火的SnO表面的SEM图像);(b) SnO/AlN复合薄膜的截面SEM图像

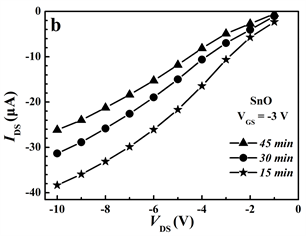

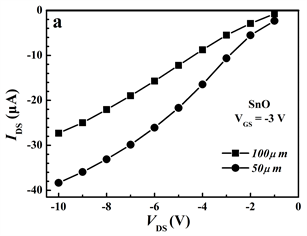

3.4. SnO/AlN压电门控场效应晶体管的电学特性

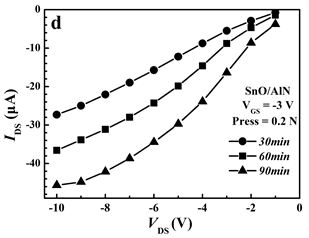

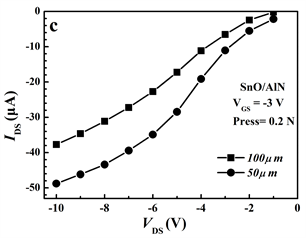

图5为制备的不同的纯SnO场效应晶体管的IV特性曲线。其中,图5(a)为沉积时间15 min条件下制备的沟道长度为25 μm,沟道宽度分别为50、100 μm的SnO场效应晶体管的IV特性曲线。测试时,栅源电压VGS = −3 V。可看出,相同VGS绝对值变化下,随沟道宽度的增大,源漏电流IDS的绝对值变化有所减小。当VDS为10 V时,器件IDS的绝对变化值在28~39 μA范围。其中,沟道宽度为50 μm的器件,IDS电流最大,约为39 μA。我们认为,随着沟道宽度的减小,其粗糙度和生长缺陷也相对减小,沟道的电阻也较小,场效应就越明显。图5(b)为为沉积时间分别为15、30及45 min条件下制备的纯SnO半导体场效应晶体管的IV特性曲线。比较可看出,当沟道宽度、外加栅压等条件相同时,随着沟道膜层厚度的增加,器件IDS电流的绝对变化量逐渐减小。这是因为随着沟道薄膜厚度的增加,SnO沟道中的生长缺陷增多,电阻增大;同时,沟道薄膜厚度的增加也会降低固定栅压下的场效应特性。

Figure 5. 场效应晶体管的IV特性曲线; (a) SnO FETs with channel width of 50 and 100 μm, respectively; (b) SnO FETs with channel width of 50 μm and deposition time of 15, 30 and 45 min, respectively; (c) SnO/AlN gated piezoelectric composite film FET with different channel widths; (d) SnO/AlN gated piezoelectric composite FET with different deposition times

图5. (a) 沟道宽度分别为50、100 μm的SnO场效应晶体管对比;(b) 沟道宽度为50 μm,沉积时间分别为15、30及45 min的纯SnO场效应晶体管对比;(c) 不同沟道宽度SnO/AlN门控压电复合膜场效应晶体管对比;(d) 不同沉积时间SnO/AlN门控压电复合场效应晶体管对比

图5(c)为在15 min条件下制备出的沟道长度为25 μm,沟道宽度分别为50,100 μm的SnO场效应晶体管的沟道上经60 min沉积生长一层46 nm厚度的AlN膜层后,制备的不同门控压电复合膜场效应晶体管的IV特性曲线。当给两个不同器件同时施加−3 V栅压和0.2 N的应力时,与图5(a)中不施加应力、只施加−3 V栅压的纯SnO场效应晶体管IV特性曲线对比发现,门控压电场效应晶体管的IDS绝对值变化明显增加。分析认为,当AlN薄膜受到机械应力作用时,其晶胞质心将发生相对位移,出现压电势,叠加在外部施加的−3 V的栅压上,改变了器件源漏之间的电流传输特性。

图5(d)为器件的SnO薄膜沉积时间为15 min,在其上沉积30、60和90 min厚度的AlN后,制备的SnO/AlN门控压电复合场效应晶体管的IV特性曲线比较。可看出,在AlN薄膜上施加同样的0.2 N大小的应力后,与图5(b)的纯SnO场效应晶体管相比,SnO/AlN门控压电复合场效应晶体管的IDS的绝对值随AlN压电薄膜厚度的增加而增加。这说明利用AlN压电薄膜作为SnO半导体沟道的门控因素,感知外部压力,制备SnO/AlN门控压电复合场效应晶体管是完全可行的。

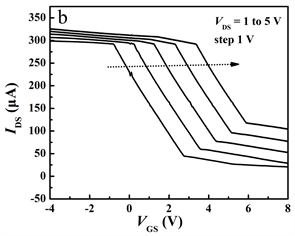

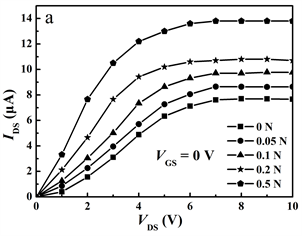

图6为制备的典型的SnO/AlN压电门控场效应晶体管的输出特性曲线。图6(a)为SnO薄膜沉积时间15 min,AlN薄膜沉积时间60 min条件下制备的SnO/AlN压电门控场效应晶体管的输出特性曲线。测试发现,在VGS = 0 V的条件下,对不同大小的应力,器件的输出特性变化明显。随着外部应力的增大,器件的IDS也随之增大。图6(b)给出了SnO/AlN压电薄膜场效应晶体管的转移特性曲线。当VDS从1 V变化到5 V,增量为1 V,VGS从−4 V扫描到8 V时,器件的转移特性曲线出现了一个陡峭的下坡。这说明,该器件在不同的栅压下具有良好的电压调控电流特性。

Figure 6. (a) the IV characteristic curve of SnO/AlN piezoelectric FETs; (b) the transfer characteristic curve of the SnO/AlN piezoelectric FETs; (c) The response time of the SnO/AlN piezoelectric FETs under different stress conditions, the inset is a response time variation curve; (d) the IDS current versus different stress

图6. (a) SnO/AlN压电薄膜场效应晶体管的输出特性曲线,(b) SnO/AlN压电薄膜场效应晶体管转移特性曲线;(c) SnO/AlN压电薄膜场效应晶体管在不应力下的响应时间曲线,内插图为响应时间变化曲线;(d) IDS电流与外部应力的线性拟合曲线

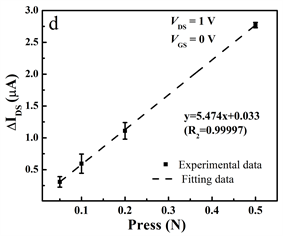

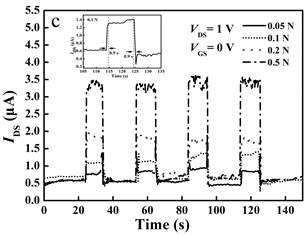

为了证明器件具有良好的门控压力传感特性,我们在VGS = 0 V,VDS = 1 V的情况下,测试了器件在不同应力条件下的IDS响应,如图6(c)所示。实验中,采用不同的外部应力作用在SnO/AlN复合压电薄膜上,结果表明,随着外部压力的增加,因AlN压电薄膜产生了压电极化效应,施加在器件的栅电极上,器件的IDS输出电流信号对外部应力间出现了明显的响应关系。经多次重复测试,发现每一个应力都会产生迅速的IDS响应,证明我们制备的SnO/AlN门控压电复合场效应晶体管完全可用在压力传感器上。图6(c)内插图给出了器件对0.1 N外部应力的响应时间,测试发现器件从开始到最大IDS输出的响应速度约为0.9 s。由图6(c)数据,经4次平均计算,得出器件IDS的变化量(∆IDS)和应力的线性拟合曲线,如图6(d)所示。表明当VDS = 1 V,VGS = 0 V时,应力与∆IDS呈较好的线性关系,将图6(d)虚线的斜率除以沟道面积,就可得器件的灵敏度,约为1.564 × 103 μA/N∙cm2。这些说明我们制备的器件符合压力传感器的基本参数要求 [5] [6]。

4. 结论

本文根据压电效应制备了一种SnO/AlN门控压电复合膜场效应晶体管。通过在压电AlN薄膜上施加不同的应力,研究了不同应力下这种新型门控压电复合膜场效应晶体管的电子学特性。测试发现,这种SnO/AlN门控压电复合膜场效应晶体管的电学性能稳定,对外部应力具有较高灵敏度和响应速度,其灵敏度约为1.564 × 103 μA/N∙cm2,响应速度小于0.9 s。

基金项目

国家自然科学基金资助项目(61076104,11847303),大连市科技创新基金重点资助项目(2019J12GX036)对本研究工作提供了资金支持。

参考文献

NOTES

*通讯作者。