1. 引言

新能源汽车三合一电驱动系统的性能对整车性能影响较大,而减速器的润滑是电驱系统中的重要组成部分,润滑系统的设计也是三合一电驱动系统设计的难点之一。

目前,新能源汽车的重要指标是最高车速,对应到三合一电驱动系统上就是电机和减速器的最高转速,16,000 rpm以上的转速已经是很常见的了,而高转速带来的齿轴磨损、胶合和老化也为电驱动系统带来了系统失效风险,因此,高转速减速器对于润滑系统的要求也逐渐提高。

新能源汽车电驱动系统减速箱的润滑仿真是计算流体力学在汽车领域内的应用场景之一,国内外学者对于齿轮箱的润滑仿真已经开展了大量的研究工作,董春峰、陈黎卿等 [1] [2] [3] 对齿轮箱浸油润滑和飞溅润滑的内部流场进行了仿真分析,对比了两种润滑方式的实际效果;林银辉等 [4] 对变速器内部油轨的进出油情况进行了仿真分析,验证了油轨润滑系统设计的合理性;彭钱磊等 [5] 提出了基于齿面移动法的飞溅润滑数值分析,并加以试验验证;曹寓等 [6] 使用Fluent软件采用动网格的方法研究了齿轮喷油润滑时齿轮箱内的润滑油分布情况。

本文是基于ParticleWorks软件,以新能源汽车三合一电驱动减速箱为研究对象,将模拟仿真与试验相结合来研究减速箱内的润滑情况,以此旨在提升电驱动系统的润滑效果。

2. 三合一电驱动润滑系统建模与仿真

2.1. 减速箱模型

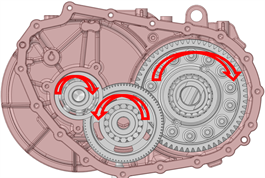

三合一电驱动系统中,减速箱主要由输入轴、中间轴和输出轴以及相应的轴承等三条轴系组成,总速比为9.935,最高输入转速为16,000 rpm,最大输入扭矩为330 Nm。其轴系和壳体的详细设计如图1:

Figure 1. Internal shafting and shell structure of the gearbox

图1. 减速箱内部轴系和壳体结构

减速箱采用齿轮搅油飞溅润滑的方式,为了使得减速箱内部轴系润滑充分,在减速箱壳体上设计了导油槽,如图2和图3所示:

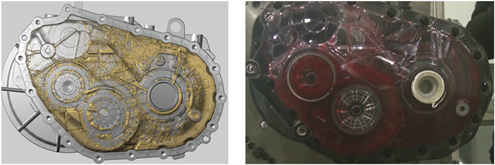

Figure 2. The right side shell and oil guide groove structure of the gearbox

图2. 减速箱右侧壳体和导油槽结构

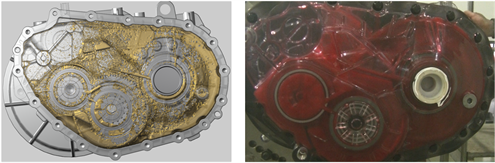

Figure 3. The left side shell and oil guide groove structure of the gearbox

图3. 减速箱左侧壳体和导油槽结构

2.2. 润滑仿真工况

减速箱在高速运转的时候,飞溅润滑是基本能够满足润滑需求的,但是在低速运转的时候,润滑油很难被搅动起来,润滑效果欠佳,因此,对于润滑仿真来说,重要的是模拟低速时的润滑情况,因此,本文主要以低速(本文选取2000 rpm)作为仿真输入条件,分别进行前进、倒车、上坡、下坡、左倾和右倾几种工况(如表1)来对润滑系统设计进行评估。

减速箱润滑油牌号德士龙6,加注量1 L,仿真分析取油温为40℃,该油温下润滑油密度为834 kg/m3,粘度为29.8 cSt。仿真过程中,需要在仿真软件Particle Works中设定,减速箱输入轴、中间轴和输出轴的轴系为运动部件,而减速箱的壳体部分为静止部分。

各工况下,减速箱内部齿轮转向可以参考车辆的前进方向,如图4和图5所示。

Figure 4. Gear steering of each axis in horizontal forward, up and down slope and left and right inclination conditions

图4. 水平前进、上下坡和左右倾工况各轴齿轮转向

Figure 5. Gear steering of each axis in reverse conditions

图5. 倒车工况各轴齿轮转向

2.3. 各工况仿真结果

如图6,从水平前进工况的仿真结果来看,润滑充分的轴承包括:输入轴左轴承、输入轴右轴承、中间轴左轴承、中间轴右轴承、输出轴左轴承、输出轴右轴承。因此,该工况下,减速箱内的润滑情况总体良好。

Figure 6. Right and left side view of oil distribution in horizontal forward condition

图6. 水平前进工况油液分布右侧和左侧视图

如图7,从水平倒车工况的仿真结果来看,润滑充分的轴承包括:输入轴左轴承、输入轴右轴承、中间轴左轴承、中间轴右轴承、输出轴左轴承、输出轴右轴承。因此,该工况下,减速箱内的润滑情况总体良好。

如图8、图9和图10,从上坡5.7˚、上坡16.7˚,下坡5.7˚的工况仿真结果来看,润滑充分的轴承:输入轴左轴承、输入轴右轴承、中间轴左轴承、中间轴右轴承、输出轴左轴承、输出轴右轴承。因此,这几种工况下,减速箱内的润滑情况总体良好。

Figure 7. Right and left side views of oil distribution in horizontal reverse condition

图7. 水平倒车工况油液分布右侧和左侧视图

Figure 8. Right and left views of oil distribution in uphill 5.7˚ condition

图8. 上坡5.7˚工况油液分布右侧和左侧视图

Figure 9. Right and left views of oil distribution in uphill 16.7˚ condition

图9. 上坡16.7˚工况油液分布右侧和左侧视图

Figure 10. Right and left views of oil distribution in downhill 5.7˚ condition

图10. 下坡5.7˚工况油液分布右侧和左侧视图

如图11,从下坡16.7˚的工况仿真结果来看,输入轴右轴承的润滑油油量明显较少,其它轴承的润滑情况良好。从输入轴右轴承室的导油槽来看,输出轴右轴承上面的导油槽未见有油持续流入,而输出轴右轴承下面的导油槽有小量润滑油流入,因此,输出轴右轴承润滑流量明显要较其它轴承小,此工况下,减速箱的润滑存在一定风险,需要改进。

如图12,从右倾16.7˚的工况仿真结果来看,右侧的三个轴承以及输入轴右轴承和中间轴右轴承润滑情况较好,而输出轴左轴承的润滑情况相对差一些,因此,该工况下减速箱的润滑存在风险,需要改进。

Figure 11. Right and left views of oil distribution in downhill 16.7˚ condition

图11. 下坡16.7˚工况油液分布右侧和左侧视图

Figure 12. Right and left side views of oil distribution in 16.7˚ right tilt condition

图12. 右倾16.7˚工况油液分布右侧和左侧视图

如图13,从左倾16.7˚的工况仿真结果来看,左侧的三个轴承及输入轴右轴承和中间轴右轴承润滑情况非常好,但是输出轴右轴承润滑情况相对差一些,几乎无油润滑油,因此,该工况的减速箱润滑存在风险,需要改进。

Figure 13. Right and left side views of oil distribution in 16.7˚ left tilt condition

图13. 左倾16.7˚工况油液分布右侧和左侧视图

3. 优化后的模型仿真及试验验证

从仿真分析的结果来看,减速箱在右倾16.7˚和左倾16.7˚的工况下存在润滑风险,针对存在润滑问题的轴承,进行优化改进,主要是通过优化导油槽的设计,从而使得润滑油能够顺利进入轴承室内对轴承进行润滑。

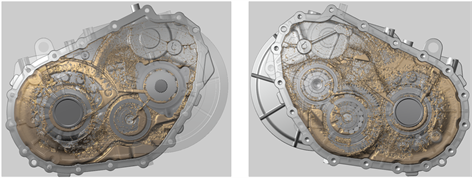

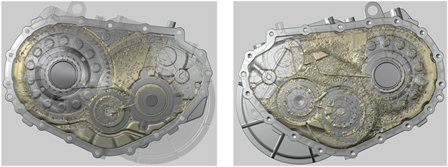

如图14~17,对优化后的模型进行各工况仿真与试验对比,结果表明,对于减速箱内的润滑油分布,仿真与试验的结果非常接近,证明了仿真结果的有效性,也直接说明了润滑仿真手段在减速箱润滑系统设计中是可靠的。

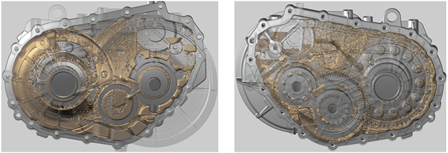

针对减速箱在右倾16.7˚和左倾16.7˚的工况下存在润滑风险,对优化后的模型重点仿真和试验,结果如图18和图19。

从仿真结果和试验结果都可以看到,优化后的模型,在右倾16.7˚和左倾16.7˚的工况下,轴承处的润滑油量均满足要求,润滑情况良好。因此,可以证明,优化后的模型润滑系统设计是满足设计要求的,并且,润滑仿真与试验结果的一致也表明润滑仿真是可以作为润滑系统设计的参考的。

Figure 14. Comparison of simulation and test results after optimization; Left side view of oil distribution in horizontal forward condition

图14. 优化后仿真与试验对比图;水平前进工况油液分布左侧视图

Figure 15. Comparison of simulation and test results after optimization; Left side view of oil distribution in horizontal reverse condition

图15. 优化后仿真与试验对比图;水平倒车工况油液分布左侧视图

Figure 16. Comparison of simulation and test results after optimization; Left side view of oil distribution in uphill 5.7˚ condition

图16. 优化后仿真与试验对比图;上坡5.7˚工况油液分布左侧视图

Figure 17. Comparison of simulation and test results after optimization; Left side view of oil distribution in downhill 5.7˚ condition

图17. 优化后仿真与试验对比图;下坡5.7˚工况油液分布左侧视图

Figure 18. Comparison of simulation and test results after optimization; Right side view of oil distribution in 16.7˚ left tilt condition

图18. 优化后仿真与试验对比图;左倾16.7˚工况油液分布右侧视图

Figure 19. Comparison of simulation and test results after optimization; Left side view of oil distribution in 16.7˚ right tilt condition

图19. 优化后仿真与试验对比图;右倾16.7˚工况油液分布左侧视图

4. 结论

本文以新能源汽车用减速器的润滑系统优化作为研究对象,利用仿真与试验的结果做了对比,通过对减速箱的润滑系统进行多工况条件下的仿真与试验,可以得出如下结论:

· 从减速箱内飞溅润滑的润滑油分布形态来看,仿真结果与试验结果基本一致,可以证明,仿真结果的有效性,也可以说明,基于ParticleWorks软件的润滑系统仿真分析在润滑系统设计的过程中是具有参考和指导意义的。

· 从优化后模的型仿真与试验结果来看,优化后的模型已经解决了优化前润滑系统存在的风险,也直接证明了润滑仿真可以在一定程度上缩短电驱动系统设计的时间周期,节省了开发成本。