1. 引言

自动捅风眼机是PS转炉吹炼过程中非常重要的辅助类设备之一,其作用就是在供风量下降时清理风眼,保证PS转炉内热交换稳定反应 [1]。自动捅风眼机的执行器和传感器在控制器PLC的逻辑控制下完成自动捅风眼的过程,此过程中工作人员无需长时间暴露在炉前的高温区域作业,也无需实时操控,仅需在室内观测自动捅风眼机的运行情况 [2]。

在高品位冰铜吹炼时,由于冰铜含铁低,基本省略了造渣期,直接进行造铜期作业 [3]。由冰铜吹炼原理可知,吹炼过程中所需的反应热主要来源于铁的氧化放热 [4],化学反应热少,炉温低,熔体较为粘黏;另一方面熔体中的氧化铁形成磁性铁粘结在风眼管上,吹炼过程中捅风眼频繁且容易“夹钎” [1]。

在实践过程中对自动捅风眼机进行了改进,使其更适宜高品位冰铜PS转炉吹炼。

2. 某企业高品位冰铜PS转炉吹炼工艺简介

含铜18%~20%的铜精矿经底吹炉熔炼,脱除精矿中脉石成分和部分微量元素,得到含铜为70%~78%的高品位冰铜,冰铜由底吹炉炉体底部间断排出至冰铜包,经冰铜小车冶金吊运至80 t转炉吹炼。

转炉冰铜吹炼过程中热量主要来源为冰铜中Cu2S和Fe2S与富氧空气发生氧化反应放热。高品位冰铜(70%~78%)转炉吹炼与低品位存在的差异为:冰铜中Fe2S含量降低,化学反应放热减少,吹炼过程中炉温低于低品位冰铜吹炼,不具备放渣作业条件,熔体较为粘、黏,冰铜中Fe2S长期氧化后易生成高熔点四氧化三铁 [5],导致吹炼过程中清理风眼频繁。同时清理过程还存在“夹钎”现象,处理不及时吹炼风压瞬间升高至“自转压力”转炉转至65˚ (事故位)影响转炉生产组织。

3. 自动捅风眼机简介

3.1. 机械部分

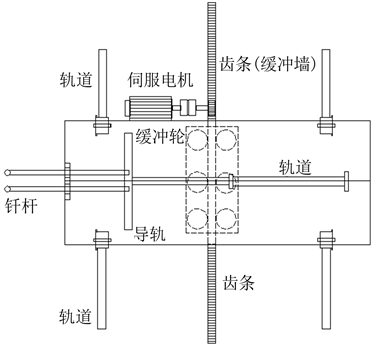

自动捅风眼机由机架、行走轮、气缸、滑架、齿条、齿轮、缓冲器、缓冲轮等部分构成。机架为整体结构的基础,行走轮承载整体移动,气缸推拉钎杆完成捅风眼动作,滑架和支撑架保持钎杆在固定方向上伸缩,齿条和齿轮辅助伺服电机精准定位风眼是伺服系统的一部分,缓冲器分为前、后端缓冲器分别吸收捅钎和拔钎的剩余能量减少自动捅风眼机整体前后振动,缓冲轮和缓冲墙紧密贴合降低整体的左右扭动。

3.2. 电气部分

电气部分主要由PLC、触摸屏、伺服驱动器、伺服电机、雷达测距传感器、三位五通阀、电磁接近开光、视频监控系统等组成。其中PLC作为核心控制器控制风眼机整体运动逻辑和运行状态监测,触摸屏为人机交互界面,伺服驱动器、伺服电机、齿轮、齿条共同组成伺服系统用于精准定位和风眼机的移动,雷达测距传感器实时检测钎杆的伸缩距离、三位五通阀控制压缩气体进出气缸完成捅钎和拔钎的动作,电磁接近开关检测钎杆伸缩状态及钎杆休息点位置,视频监控系统远程实时监视实际作业情况,自动捅风眼机简图如图1所示。

Figure 1. Complete installation drawing of automatic through-hole machine

图1. 自动通风眼机完整装置图

3.3. 作业流程

自动捅风眼机作业流程如图2所示。

自动捅风眼机供电后PLC及伺服驱动器完成初始化并等待命令,操作人员为减少自动运行过程中的位置误差先校正自动风眼机行走的原点。风眼机自动启动后,检测钎杆是否在休息位置(钎杆在零位);若不在,则不允许任何动作。若钎杆在休息位置,则小车通过伺服系统驱动并精确定位在1#风眼位置;若1#风眼被设定为坏风眼则行走至下一风眼位置。移动到正常风眼位置后三位五通阀动作(动作时间由PLC比较设定深度和雷达距离传感器实时数据的结果决定)压缩气体进入气缸执行捅钎动作,依次如上所述完成1#~46#~1#的捅风眼流程,完成后在1#位置停止等待操作人员指令。

在作业流程中若出现位置错误(伺服系统故障),自动捅风眼机故障灯亮,风眼机停止等待处理。出现卡钎或者需要换钎杆的情况可暂停自动作业过程,处理完成后可继续作业。捅钎深度和单孔捅钎次数可根据实际情况进行调整。

4. 实践应用

纵观各铜冶炼企业中自动捅风眼机在PS转炉上的应用成功案例有很多,技术也比较成熟,但在用于高品位冰铜PS转炉吹炼的实践应用中,因高品位冰铜吹炼的特征而暴露出一些问题。某铜冶炼企业从2019年以来在实践应用中通过不断地调整改进自动捅风眼机,使其更适用于高品位冰铜PS转炉吹炼。

Figure 2. Operation flow chart of automatic through-hole machine

图2. 自动捅风眼机作业流程

4.1. 问题及分析

4.1.1. 自动捅风眼运行中,捅钎深浅不一致,无法实现对每个风眼有效清理

针对自动捅风眼机在高品位冰铜PS转炉吹炼的应用中,存在捅钎深浅不一问题,我们对自动捅风眼机运行观察和分析后得出以下两点原因:

原因一:在自动捅风眼机的控制程序中,工作气压默认为恒定值0.5 kPa,捅钎的深度为设定值通过比较雷达测距传感器的距离数据的结果来控制三位五通阀的动作时间,捅钎深度可调。因自动捅风眼机气源和生产用压缩气体来源一致,当生产用风用量大时,气源压力有降低,降低0.1 kPa左右,捅钎深度则相应的减短0.2 m至0.4 m左右。

原因二:在原控制程序中,默认每个风眼只捅钎一次,未充分利用捅钎深度,因各风眼内粘接物不一样,此时则会出现捅钎深浅不一。

4.1.2. 风眼定位不准

自动捅风眼机风眼定位有误差,经现场观察和研究后,发现在捅钎时气缸的后坐力导致自动捅风眼机向后晃动,晃动幅度在± 4 cm;拔钎时因风眼和炉内熔体的摩擦力导致自动捅风眼向前晃动,晃动幅度在± 4 cm,前后晃动是无规则的,导致在后续风眼的捅钎过程中自动捅风眼机上的钎杆不能准确定位风眼。自动捅风眼机的对风眼精确度得不到保证,自动作业也就无法开展。为了减小晃动,精确对准风眼。

4.1.3. 视频监控延迟大

自动捅风眼机在使用过程中,发现视频监控时延长,时延在1~2 s。最初判断为视频监控的传输带宽不够,但对视频监控的分辨率进行调节时,发现分辨率的大小没有影响到时延,二次分析后网络硬盘录像机的配置足够清晰无时延运行视频监控。通过长时间的现场观察后,发现原视频监控使用的网线是不带屏蔽层的普通双绞线,而且和动力电缆走向一致,同在一吊架上,感应电磁干扰大导致视频监控出现时延。

4.1.4. 返回限位易损坏

自动捅风眼机原限位如图3所示,有一块挡铁在1号固定点延伸到2号点,图中挡铁因为风眼机运行中的振动大,振动幅度± 3 cm,导致挡铁在2号点振幅较大而掉落。自动捅风眼机使用的电磁接近开关有效感应距离在0~5 mm,在运行时因挡铁在2号点振幅大导致频繁电磁接近开关频繁损坏或者感应错误导致风眼机动作错误。这样的后果是自动捅风眼机的运行效益降低、增加生产成本甚至可能造成停产。

Figure 3. Old return limit position diagram

图3. 旧返回限位位置图

4.2. 改进措施

针对以上问题,为使自动捅风眼机能适用于高品位冰铜PS转炉吹炼,对控制程序、组态画面、气源气路进行了以下改进。

4.2.1. 控制程序及组态画面

修改PLC控制程序和组态画面,一是利用原有雷达测距传感器数据新增比较算法,比较实际捅钎深度和设定深度(键入),组态画面中增加捅钎深度值(键入),当捅钎深度达到设定深度后自动捅风眼机才能移动至下一风眼捅钎;二是PLC中增加重复次数设定(键入0~9),组态画面中增加捅钎次数值,即捅钎深度达不到设定深度时重复当前风眼捅钎,当捅钎次数达到重复捅钎设定次数时,若还未达到设定深度放弃该风眼自动捅风眼机移动至下一风眼位作业。

4.2.2. 气源气路

为减小气源压力波动带来的影响,在气路中增加储气罐稳定供给气缸的压缩空气压力(0.5 ± 0.05 kPa),储气罐下方设置排污阀,分离压缩气体中的油水,减少三位五通阀的故障率。

4.2.3. 缓冲器

如图4所示,在自动捅风眼机滑架运动范围的始末两端,滑架延伸对齐位置与导轨平行分别安装四个液压缓冲器,当风眼机捅钎和拔钎时缓冲,减少冲击力对自动捅风眼机造成的前后晃动 [6],晃动幅度减少至1 cm左右。

4.2.4. 缓冲轮与缓冲墙

如图5所示,在检查时发现自动捅风眼机左右扭动的问题原因在于缓冲轮和齿条(缓冲墙)之间间隙较大,间距为10 mm左右。增大缓冲轮直径并对缓冲轮的固定支架进行加固后,调整缓冲轮与齿条间的间距为1~3 mm,如图6所示。

Figure 5. Buffer wheel and rack position diagram

图5. 缓冲轮和齿条位置简图

Figure 6. Physical drawing of buffer wheel and rack position diagram

图6. 缓冲轮和齿条位置实物图

4.2.5. 视频网络

将普通网线换为带有屏蔽层的网线且网线一端屏蔽层接地后,视频监控的延时降低,使延时 < 200 ms。

4.2.6. 返回限位

如图7为降低电磁接近开关故障率,将电磁接近开关由2号位置移动至图6中的1号位置,取消了长挡铁的使用,从水平方向检测更改为垂直方向检测,检测点为气缸导轨的垂直方向,自动捅风眼机滑架在垂直方向上的振动幅度可忽略不计,不易造成电磁接近开关故障。

Figure 7. New return limit position diagram

图7. 新返回限位位置图

5. 改造效果

通过增加捅钎深度的状态检测和控制与气源的改进,将气源控制在了0.5 ± 0.05 kPa,自动捅风眼机能够适应高品位冰铜吹炼。捅风眼过程中能根据吹炼时炉内的实际情况及时调整捅钎深度状态,捅钎深度误差降低到10 cm,能够有效避免捅钎不到位的情况;控制捅钎不到位捅钎次数的限定,能够提升自动捅风眼机的捅钎效率,缩短因个别风眼捅钎深度不足而一直捅钎的作业时间。

增加缓冲器和调整缓冲轮与齿条的间隙,减少自动捅风眼机多方向晃动的情况,确保了自动捅风眼的精度,原先平均每1周需要校正一次自动捅风眼机的风眼识别位置,校正一次风眼所需平均时长为30 min (需全部风眼校正),风眼校正误差平均为30 mm,按两风眼距为146 mm计算,误差约为± 21%;改进后仅需每1个月进行一次校正,校正一次风眼所需平均时长为20 min (仅需校正60%风眼),风眼校正误差平均为5~10 mm,误差约为± 7%,在允许范围内,每月总校风眼时长也缩短100 min,提升了自动捅风眼机的精确度和综合效益。

缩小了视频监控系统的延时,由原来的时延1~2 s减小到延时 < 200 ms,为自动捅风眼机的自动运行提供了及时的安全监视平台和确保了作业流程的可视化、安全化。

改进电磁接近开关的位置,降低了返回限位的故障率,经实践使用证明该方案可行。在改进前返回限位平均每周更换一次,而改进后平均2个月更换一次,有效降低了故障率,提升了自动捅风眼机的综合效率。

6. 结语

自动捅风眼机在高品位冰铜PS转炉吹炼的实践应用,通过持续不断地改进使其更适宜高品位冰铜PS转炉吹炼,降低劳动强度,实现降本增效;提高企业生产过程自动化程度,降低生产安全风险,为企业的人才队伍建设筑基;为高品位冰铜PS转炉吹炼全过程的精益管控奠定基础,它与铜冶炼企业有着非常密切的联系,它的产出成果也将为铜冶炼企业发展提供非常实用的指导性建议。