1. 引言

汽车在行驶过程中承受动态随机载荷,载荷通过悬架传递至车身。在长时间随机动态载荷的作用下,悬架应力集中区域及各部件连接区域容易出现疲劳损伤,引发疲劳失效的问题,最终威胁行车安全。因此对悬架耐久可靠性的研究显得尤为重要 [1]。

悬架系统耐久性能一般采用三种方法进行测试:实车道路耐久测试、CAE虚拟仿真测试、试验室台架耐久测试。三种测试方法各有优缺点,综合来看试验室台架试验平衡了测试精度、测试周期、验证内容的要求,同时不受外界因素影响,可连续作业,目前多应用于车辆开发前期及部件更新验证阶段。

悬架试验室道路模拟测试是目前台架试验中最能够模拟实际行驶情况的测试方法,其能够模拟车辆在不同路面行驶中悬架所承受的多种载荷 [2]。本文将依次对悬架道路模拟测试设备、试验台搭建、台架驱动文件开发及典型耐久工况进行介绍分析。

2. 六自由度轴耦合道路模拟试验机介绍

本文选用的试验设备为MTS 329PC型六自由度轴耦合道路模拟试验机,如图1。它是首款可在车辆轴头位置模拟六自由度的作用力和力矩控制的试验设备。以轴耦合形式,运用道路模拟测试技术可同时提供垂直、水平、侧向、外倾、转向、制动的输入,在试验室内复现车辆的受力状态和运动姿态。试验机由四个子系统组成(一个子系统可称为一角),根据试验对象的不同可进行灵活配置,配置一角可对1/4车辆悬架进行测试,配置两角可对1/2车辆或前、后悬架系统进行测试,配置四角可对整车进行测试,主要参数见表1。

Table 1. Equipment parameters of 6-DOF spindle-coupled road simulation test bench

表1. 六自由度轴耦合试验机设备参数

3. 试验台架搭建

在试验室台架上进行悬架耐久可靠性验证,需要按照轮距对每个角进行调节,同时需要约束悬架多个硬点,使悬架在承受不同方向载荷时主体保证不发生偏移。硬点的约束方式一般分为两种,一种将悬架固定在约束反力工装上,如图2。工装上带有可调节导轨,根据悬架的尺寸及形状可以设计过渡工装,

Figure 1. MTS 329PC 6-DOF spindle-coupled road simulation test bench

图1. MTS 329PC型六自由度道路模拟试验机

适用于绝大部分悬架类型。采用约束反力工装的固定方式,可以使更多的悬架子部件暴露在目视范围内,在测试过程中,更利于观察悬架失效位置也更方便更换失效部件。将悬架安装在固定工装上之后,可借助三坐标进行安装位置确认,一般主机厂可接受的位置误差在2 mm之内。另一种固定方式是将悬架与白车身相连,如图3,在测试过程中,白车身固定不动。此种方法更真实的保留了被测试悬架与白车身的连接刚度,更接近实际情况,同时也可对白车身减振器塔包等易出现裂纹失效的地方进行考核。

4. 台架驱动文件开发 [3]

悬架道路模拟试验是通过在试验车辆悬架上安装各类传感器并在试验场采集目标信号,通过迭代控制技术在台架上还原目标信号并获取驱动文件,最终利用驱动文件进行耐久测试的试验。MTS公司推出的RPC (Remote Parameter Control远程参数控制)技术,可以将目标信号与试验机的响应信号进行不断地比较,反复回馈迭代,不断修正台架驱动信号,使台架的响应信号无限接近目标信号。当响应信号和目标信号对悬架系统造成的损伤满足要求时,将最后一步的驱动信号生成为驱动文件,即可重复播放进行耐久测试。驱动文件的开发流程如下:

1) 采集目标信号,进行数据处理。

2) 创建一个随机白噪声信号并播放,计算试验系统频响函数。

3) 计算第一步驱动信号并播放。

4) 计算第一步响应误差。进行驱动修正。

5) 计算下一步驱动信号并播放。

6) 重复迭代过程3)~5)。

7) 迭代结果满足要求,生成驱动文件。

5. 典型工况分析:

台架试验的目标工况(也可称为路谱)可分为强化路面工况及正弦波工况。

1) 强化路面工况

强化路面工况的数据从试验场的强化路面采谱获得,一般包含长波路、砂石路、制动路、搓板路、比利时路等。在对数据进行处理前,可根据经验首先对数据进行预检,判断数据是否合理。

1、垂向Fz数据:垂向载荷的最大幅值一般不超过相应轮荷的3倍,且前后轮垂向数据形状及趋势相似,有一定相位差。同时垂向的波峰波谷点与轴头加速度的波峰波谷点具有强相关性。

2、一般路谱数据包括了六分力数据、加速度数据、拉线位移数据及应变数据。这些数据之间有些通道具有强相关性,因此可以利用相关性进行路谱数据的检查。比如六分力中的载荷数据和力矩数据,垂向Fz与Mx方向数据具有强相关性,纵向Fx与My、Mz方向数据具有强相关性。再比如Fz与轴头加速度信号。

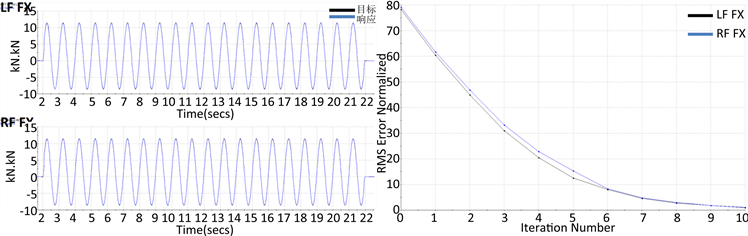

对加载谱的预检完成后,还需对其进行一定步骤的数据处理,使其满足迭代的要求,比如异常点判别及剔除、零漂项消除、数据压缩、数据坐标系转换。数据处理的理论内容许多数据分析书中有详细介绍,这里不再赘述。下面展示一条非制动强化路面工况左前轮Fx、Fy、Fz目标信号与最终响应信号的对比以及左前轮六分力(Fx, Fy, Fz, Mx, My, Mz) RMS误差结果,见图4、图5。一般经验,当目标信号与响应信号RMS误差在20%以内,迭代结果可接受。

2) 正弦波工况

正弦波工况的目标路谱可以在RPC或Ncode软件中生成,需要注意的是,正弦波工况数据通道一般只有一到两个主方向通道,其余方向数据为零或设置为不受控制。本文采用的目标谱通道包含24个六分力及台架垂向位移Dz,共28个通道。

Figure 4. Target signals versus response signals

图4. 目标信号与响应信号对比

1、侧向工况:一般从1G状态开始,模拟从轮胎接地点施加到悬架上的侧向力。车轮沿Y方向可以进行异向同频率运动。目标谱的生成只有Fy和Mx通道有数据,其余六分离通道为0,Dz设置为不控制。

2、纵向工况:一般从1G状态开始,模拟从轮心施加到悬架上的纵向力。车轮沿X方向可以进行同向同相位运动、异向运动及左右轮同向不同频率运动。目标谱的生成只有Fx通道有数据,其余六分力通道为0,Dz通道设置为不控制。

3、垂向稳定杆工况:一般从1G状态开始,左右轮180˚相位差上下往复运动。其中台架垂向位移通道为主通道,六分力通道除Fz外,目标载荷都是0,Fz通道设为监控通道不受控制。

4、制动工况:一般从1G状态开始,左右轮同向同相位往复运动。目标谱的生成只有Fx和My通道有数据,其余通道数据为0,Dz设为监控通道。需要注意的是,Fz方向载荷如果保持为0 KN,那么悬架在迭代过程中可能出现大幅度摆动来释放掉由于车轮转动趋势引起的Fz载荷的变化。在进行制动工况时,可选取两种方式将制动盘锁死。其一可在目标路谱前后添加制动触发及释放命令,借助制动增强器完成制动命令。在测试前需要对刹车盘和制动片进行处理,增大摩擦力。其二可以设计制动工装与转向节相连,同时在制动盘上打若干孔,通过螺栓将制动盘锁死,也可完成制动工况的加载。若反馈信号出现明显台阶,则说明制动力矩不足。本文采用第二种锁死方式。

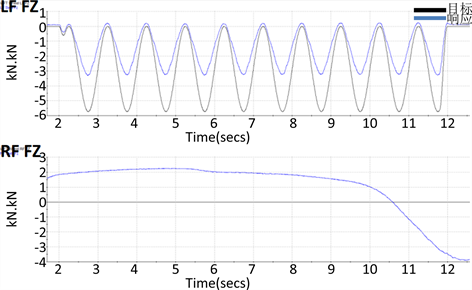

上述四种正弦工况的迭代结果见图6~9。

5、垂向回弹工况::一般从0G状态开始,左右轮单独运动,按照经验目标谱的生成只有Fz通道有数据,其余通道数据为0,Dz设为监控通道。以左轮运动,右轮不动为例,左轮在运动时,右轮要保持垂向0G状态。在左轮运动时稳定杆、控制臂以及各连接处的橡胶衬套均及减振器缓冲块都会发生不同程度的弹性变形。这是一个具有非线性特性的弹性系统。左轮在每次运动回到垂向0G状态时,很难

Figure 6. Lateral load case iteration and RMS results of left front wheel

图6. 左前轮侧向工况迭代及RMS误差结果

Figure 7. Longitudinal load case iteration and RMS results of front wheel

图7. 前轮纵向工况迭代及RMS误差结果

Figure 8. Front wheel stabilizer bar load case iteration and RMS results

图8. 前轮稳定杆工况迭代及RMS误差结果

Figure 9. Brake load case iteration and RMS results of left front wheel

图9. 左前轮制动工况迭代及RMS误差结果

Figure 10. Fz result of the iteration with the load as the target

图10. 以载荷为目标进行迭代Fz结果

Figure 11. Fz result of the iteration with the displacement as the target

图11. 以位移为目标进行迭代Fz结果

保证每次悬架位置状态都一样,悬架整体处于弱平衡状态,平衡状态并不唯一。在实际迭代中发现,左轮Fz反馈数据很难吻合目标谱,随着迭代步数的增加,左轮垂向力的幅值增长的非常缓慢。右轮并不能保持0G状态,且每次迭代Fz曲线形状变化没有规律,因此不建议以Fz为目标进行迭代。以Fz载荷为目标谱进行迭代,结果如图10。

通过分析,尝试将垂向方向上的载荷谱转化为位移谱,不在控制Fz通道,而是控制Dz通道。首先在0G状态下调节一个车轮的垂向位移,找到最小Fz对应的Dz值,从而生成Dz的位移谱,为保险起见初始幅值乘以一个小于1的系数k,将位移谱作为目标谱参与迭代。在迭代过程中逐渐修正k,当垂向Fz反馈信号与目标信号吻合时,最终完成迭代。迭代结果如图11,左轮载荷吻合良好,且右轮Fz在0G状态上下微小浮动。需要注意的是,采用这种方法,Fz反馈数据不能再保持正弦形态,如图11。由于损伤一般只与循环载荷的均值和幅值有关,所以最终悬架在此工况的损伤并不受影响。

6. 结论

本文介绍了悬架道路模拟试验的相关内容,着重分析研究了悬架耐久测试中的多种不同工况及迭代方式,并重点介绍了悬架垂向回弹工况无法直接进行载荷迭代这一特殊垂向工况,并提出了将垂向位移作为目标信号进行迭代的方法,迭代结果良好。