1. 引言

随着科学技术与产业的迅速发展,能耗与环境污染问题也必将更加突出。为实现科学技术与产业的协调发展,环保型能源的开发利用刻不容缓,全球各地也都在有针对性地制定相应措施,促使高等院校和有关研发单位加大研究力量,以加速推动环保再生能源的开发 [1] [2]。固体氧化物燃料电池(Solid Oxide Fuel Cell,简称SOFC)是一种在中高温下直接将储存在燃料和氧化剂中的化学能高效、环境友好地转化成电能的全固态化学发电装置 [3],具有对燃料适应性广、寿命长、结构简单、能源转换效率高的优势 [4],能广泛应用在分布式发电系统、大型移动设备电源和固定电站等场景中 [5]。此外,固体氧化物燃料电池工作温度较高(一般为400℃~1000℃)。近年来研究发现,加热参数对电池预热过程中的温度分布和升温时间有着重要的影响,工作温度过高会造成SOFC密封困难、构件不匹配、工作寿命短、运行成本高等诸多问题 [6] [7] [8] [9]。通过寻找最理想的温度管理方式,使其迅速启动,成为当下能源转换技术的研发热点 [10] [11]。

本文基于Labview测试软件,结合DAQ板卡,搭建基于labview的硬件在环测试系统,实现了固体氧化物燃料电池温度管理,降低SOFC工作温度,开发高性能的电池材料 [12] [13] [14]。该系统主要利用上位机编写测试程序,通过对正常加热情况下的加热过程检测,对其参数进行标定,并优化控制加热策略,缩短电池预热过程的预热时间。

2. 系统总体方案

SOFC它的电解质通常为氧离子导体,因为氧离子在高温下才有较多的电荷流动,所以,它的工作温度就需要从室温到工作状态的一个加热启动的过程,即通过外部热源加热电池或电池堆至工作温度状态。加热启动过程包含电池内各组件和加热介质的换热、各组件之间的传热及其自身的升温过程。

固体氧化物燃料电池系统的最终目标是在需要热量的地方直接加热,在运行条件下精确控制温度提供合适的工作环境。为达到这个目标,将固体氧化物燃料电池测试系统分为5个子系统:燃料电池堆,热管理子系统,燃料传输处理子系统,电子电力子系统,监控系统。燃料经过一定的处理后通入反应堆进行反应,用传感器和labview软件监测SOFC的运行状态,应用PID算法实现控制输出,用阀门、开关等来调节电堆内部温度的变化。

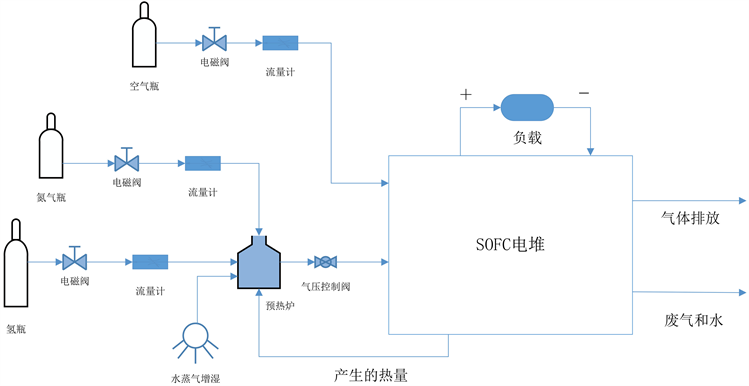

硬件系统布局方案如图1所示。

本系统在没有高温炉,没有加热套和保温层的条件下,通过在双极板中放置电加热器来开发快速启动的能力。堆栈温度通过继电器控制,由堆栈几何中心的热电偶监测。堆栈在几分钟内被加热,电堆温度达到启动条件后,通入空气和氢气,功率输出连接到一个外部负载。

Figure 1. Hardware system layout diagram

图1. 硬件系统布局图

3. 系统总体设计

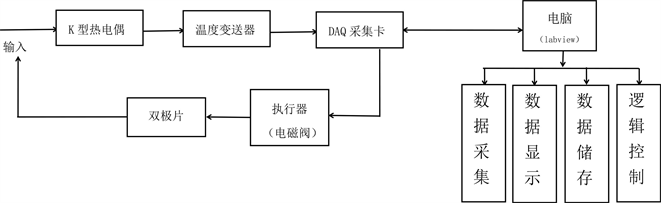

放置在烟囱几何中心的热电偶的温度信号被用作温度控制器的输入。加热电流用继电器控制以通断模式提供。采用labview软件及热电偶、温度变送器、固态继电器,加热双极片等一系列的硬件搭建测控平台,温度管理流程方案如图2所示。

Figure 2. Flow chart of temperature management

图2. 温度管理流程图

该系统首先通过调节前端的热电偶获取电堆的温度信号,然后温度变送器对信号进行处理传输给DAQ数据采集卡,从数据采集卡内再把模拟信号转换为数字信息并输入电脑内。上位机上利用已经编程好的Labview程序采集的数据进行管理和储存,并反馈给执行器,对加热双极片进行控制等。

3.1. 系统软件设计

本文采用LabVIEW软件,程序设计保证系统具有良好的可控性和安全性,实现信号的实时处理。软件程序包括与信号采集板卡建立良好的实时通讯,实时采集信号和输出控制信号;控制加热双极片的开关、气体供给的开关、废气排气的开关及负载的开关;实时监测测试系统的电压和温度;通过采集信号获得变量值,计算燃料电池的效率;将测试结果存入文档;具有友好的操作界面,实时显示测试结果。

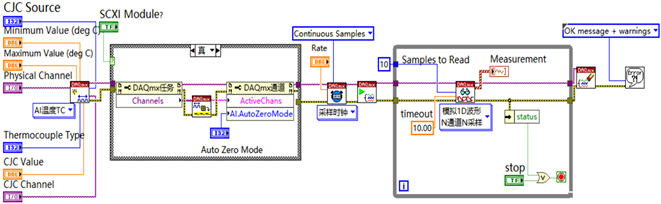

Labview编写的后面板程序框图如图3所示,程序前面板如图4所示。

Figure 3. Block diagram of the backpanel program prepared in Labview

图3. Labview编写的后面板程序框图

通过建立热电偶测温通道,将通道数组转换为以逗号分隔的通道字符串,并将此属性设置为补偿输入偏移量错误。调用定时VI来指定硬件时序参数。使用装置的内部时钟,连续的模式获取和采样率。调用Start VI编写程序并启动采集。最后读取N个样本绘制它并反馈给电磁阀控制加热双极片的状态,直到按下停止按钮程序结束。

3.2. 系统硬件设计

系统需要获取温度、压力、流量等信号的组合并将这些信号进行前期处理后输入数据采集卡中。

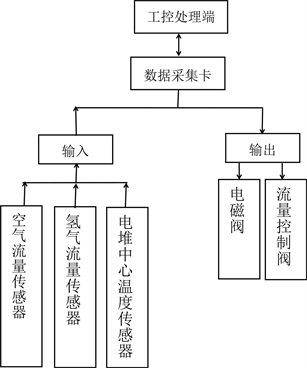

系统硬件框架如图5所示。

系统通过一个电磁阀来控制温度的输入,当温度的反馈值偏大时根据输出信号的大小设置电磁阀的开关,以此来调节温度的大小,直到温度达到SOFC的启动温度范围时通入空气和氢气。

通入空气和氢气是通过流量控制阀来控制,当流量的反馈值偏大时根据输出信号的大小设置控制阀的开合比,以此来增加流量或者减小流量。

Figure 5. System hardware framework diagram

图5. 系统硬件框架图

采用PID算法来控制温度连续变化的模拟量,通过调用LabVIEW软件中附加的PID工具包来实现 [8]。利用该工具包中的PID子VI,可在人机交互界面中直观地进行控制环节的设计。PID控制具有一定的鲁棒性,参数整定简便且控制精度高。

系统所要获取的温度信号,它所对应的传感器是K型热电偶,利用LU-GUSR智能型热电偶温度变送器对信号变送、传输。它的量程是0℃~1300℃,有自动冷端补偿。温度变送器与数据采集卡相接,采集卡选用NI公司USB-6002,支持4通道差分输入或8通道单段输入,逐次逼近型ADC模拟采集分辨率为16位,最大采样率为50 kS/s。采集触发源可以是软件触发、硬件触发。P0.0~P0.7支持静态数字输入或输出,P1.0、P1.2、P1.3支持静态数字输人或输出。每个数字I/O可以通过编程,独立配置为输入或输出。它的各种参数均能满足系统需要。

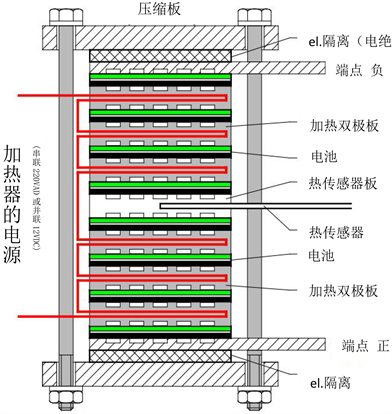

堆栈是被夹在两个压缩板之间,电绝缘体将两块端板与堆叠框架分开。堆栈由电池和双极板组成。六块厚度为2毫米的这样的板配备了一个电加热元件。一个2 mm的孔从侧面延伸到热传感器板的中心。与所有的双极板一样,这个热传感器板的两侧也有流场,以便向电池均匀供应空气和燃料。一个直径为1 mm的热电偶被插入热传感器板的孔中,以测量电池堆的几何中心的温度。图中的电加热元件是串联的,用220 VAC加热电源加热。如果加热电源由12 VDC或24 VDC电池提供,它们也可以以并联配置的方式连接。如图6所示。

空气和燃料从正面供应,且通过连接到堆栈后端的卷曲的预热器。在这种配置下,通过烟囱的气流是对角的。在烟囱右后方下角供应的空气在左前上方的角落离开烟囱。由于所有的流线都是等长的,所以通过这种双对角线的流动安排可以获得最均匀的流量分布。

4. 实验验证

在进行固体氧化物燃料电池测试之前,对堆栈进行加热,采用通断电的方法,使反应温度快速达到合适值;当温度过高时,LabVIEW接受温度传感器的温度信号,反馈给执行器,直至温度下降到预设值,使温度能够保持在一定的范围内波动变化。图7为预热阶段温度测量值。

Figure 6. Schematic diagram of the SOFC heap

图6. SOFC堆的示意图

为快速启动电堆,并使电堆温度稳定在启动温度。根据系统测试的数据,图7显示的是温度测量的波形图结果,可以看出运行程序系统一切运行良好,能够正常显示数据,设计的各项功能均能实现。加热时的温度与时间上的变化,即可以短时间内快速升高到启动温度,其波动控制在750℃到800℃以内,温度管理范围能够满足系统设计的需求。

5. 结论

综上所述,本文基于高精度、快速化、低成本的设计需求,通过使用加热的双极板调节电源对堆栈温度的敏感控制,可以在几分钟内达到SOFC堆的运行条件;并基于LabVIEW而设计的SOFC温度管理系统集成了各种设备的主要功能,可以在电脑上实现对各种数据的同步显示、存储、报警和管理等。传感器选用K型热电偶传感器,并采用冷端补偿的设计提高了测量精度。实验结果表明,该系统加热速度快,且比在高温炉里加热简单迅速,又能够实时准确记录温度数据且保证数据可靠准确,实现了集中监测和管理的目标,能够满足系统的应用需求。

参考文献