1. 引言

“双碳”目标提出以来 [1] ,储能技术发展备受关注,其中相变蓄热技术不仅应用领域广 [2] [3] ,还有助于保护环境、降低碳排放、提高能源利用率,符合当前我国的能源发展需求。石蜡凭借其易于获得、成本低、无毒害等优势,常作为相变材料进行相变蓄热 [4] ,但其导热性差、蓄热能力有限等缺点 [5] 严重制约了石蜡在蓄热领域的发展。国内外研究者为解决这一难题,往往通过添加高导热泡沫金属来改善石蜡的蓄热能力。

在添加均质孔隙泡沫金属方面,Zhao等人 [6] 对泡沫金属–石蜡复合相变材料的固液相变(融化和凝固)过程进行了实验研究。研究结果表明,泡沫金属的加入可以使整体传热速度提高3~10倍。Cui等人 [7] 对是否填充泡沫铜的石蜡进行实验研究,结果表明,泡沫铜提高了蓄热单元内的温度分布均匀性,使蓄热时间显著降低。Yang等人 [8] 将石蜡和孔隙率为92%的泡沫铜结合构成相变材料,研究管壳式潜热蓄热单元充热时的动态热性能,实验结果表明,在相同的操作条件下,复合相变材料的完全融化时间比纯石蜡短1/3以上。以上实验研究证明,在石蜡内部添加均质泡沫金属能够显著提升蓄热性能,其中金属泡沫铜的导热及稳定性能最好。为了使泡沫金属/石蜡的复合相变材料的蓄放热性能进一步提升,国内外研究者提出采取梯度孔隙泡沫金属。在添加梯度泡沫金属方面,Zhang [9] 测试了不同梯度孔隙率泡沫金属的相变材料的融化情形,研究显示,增大泡沫金属的孔隙率均能提高其蓄热密度。吴佳妮 [10] 实验研究了梯度泡沫金属构成的复合相变材料的导热性能。结果发现,将热源处布置孔隙率较低的梯度泡沫金属构成的复合相变材料,可以使得相变材料整体的融化时间可缩短了37.6%。Mahdil [11] 利用数值模拟的方法,针对梯度孔隙率布置对添加金属泡沫的复合相变材料的影响进行了仿真计算。结果表明,合理地设置梯度孔隙率可以显著提高蓄/放热效率。Tao等人 [12] 模拟研究了泡沫金属的孔隙率对复合相变材料的性能影响规律,发现将孔隙率较大的泡沫铜布置于热源侧时,传热效果更好,温度均匀性更好。

上述研究表明,梯度孔隙泡沫金属能够有效提高相变材料的蓄热性能,梯度泡沫金属的应用对于泡沫金属在相变领域的发展有着理论指导作用,然而,最佳梯度孔隙率的布置形式研究还不够完善。本文搭建相变蓄热性能实验台,以泡沫铜复合石蜡为相变蓄热材料,对比分析梯度孔隙率及泡沫铜的布置方式对相变材料融化过程中的温度分布的影响,实验结果可为改善复合相变材料的蓄热性能提供理论依据。

2. 实验方案及测点布置

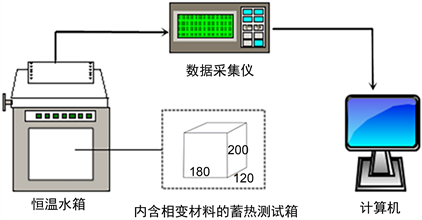

本实验测试中将测试箱放入恒温水浴,保持加持温度恒定,直至石蜡在箱体内完全融化,蓄热过程结束,测试箱中布置的热电偶连接MX100数据采集仪,将采集到的温度数据传输至计算机中。相变材料测试箱、恒温水浴箱、数据采集器等测试系统图见图1,实验所用主要仪器及其精度见表1。石蜡相变蓄热箱尺寸为180 mm × 120 mm × 200 mm。恒温水浴中水面位置应高于箱内相变材料,将相变材料高度设定为80 mm。根据热流型差示扫描量热仪测量得到所选取的石蜡凝固点为47.29℃,融化点为57.07℃,导热系数为0.21 W/(m·K),密度为900 kg/m3,相变潜热值为137.4 J/g。本文所采用的泡沫铜孔隙率为94%、96%、98%三种,孔密度为20 PPI,密度为8930 kg/m3,尺寸为100 mm × 100 mm × 10 mm。

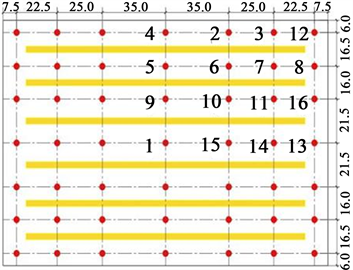

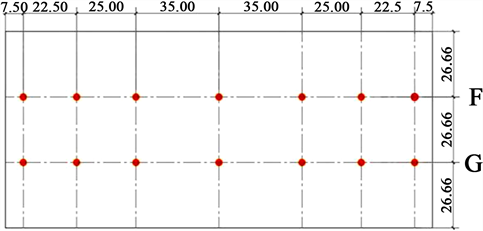

本实验设计平行和回型两种泡沫铜布置方案,在此基础上分别设定96-96-96、98-96-94和94-96-98三种孔隙率的分布方式,共六种泡沫铜/石蜡布置方案,如表2所示,图中黄色、蓝色和绿色长条分别表示孔隙率为96%、98%、94%的泡沫铜,例如Case 5代表泡沫铜回型布置且孔隙率从外到内分布为98-96-94。为确保实验精准度,每种方案热电偶的排布位置相同。图2为测点布置图,其中红点代表测点位置,长度方向上每两片相邻的泡沫铜之间均布置一个测点,高度方向上将相变材料三等分,并分成F、G两层测点,两层测点一一对应。

Figure 1. Flow chart of phase change thermal storage experiment

图1. 相变蓄热实验流程图

Table 1. Measuring instruments and their parameters

表1. 测量仪器及其参数

Table 2. Arrangement solution of copper foam/paraffin wax

表2. 泡沫铜/石蜡布置方案

(a) Cases 1~3测点俯视图

(a) Cases 1~3测点俯视图  (b) Cases 4~6测点俯视图

(b) Cases 4~6测点俯视图 (c) 测点主视图

(c) 测点主视图

Figure 2. Layout of measurement points

图2. 测点布置图

3. 结果分析

3.1. 平行布置时不同孔隙率对比

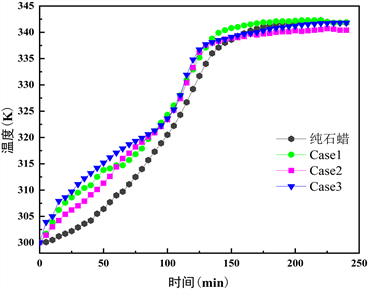

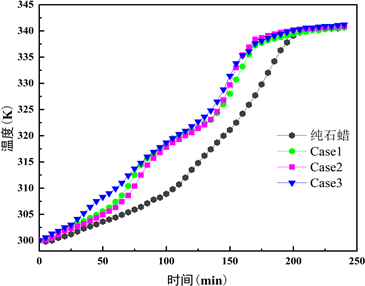

每组测点中,测点1在蓄热箱的中心,温升缓慢,测点12靠近壁面,温升迅速,故选取这两点作为特征点,对泡沫铜平行摆放的Cases 1~3和纯石蜡方案进行比较分析。

(a) 测点F-1温升对比

(a) 测点F-1温升对比  (b) 测点F-12温升对比

(b) 测点F-12温升对比 (c) 测点G-1温升对比

(c) 测点G-1温升对比  (d) 测点G-12温升对比

(d) 测点G-12温升对比

Figure 3. Comparison of temperature rise of measurement points in Cases 1~3

图3. Cases 1~3测点温升对比图

Table 3. Temperature rise rate and melting schedule in Cases 1~3

表3. Cases 1~3温升速率及融化时间表

从图3和表3来看,相变材料的蓄热过程可划分为前、中、后三个时期。蓄热开始的最初50 min为蓄热前期,石蜡处于固态,导热为热量传递方式;蓄热阶段的50~200 min为蓄热中期,热量不断向内传递,石蜡由外而内逐渐融化成液态,石蜡融化后密度降低,体积增大,且由于重力和浮力的作用,石蜡内部开始出现自然对流现象,热量以导热和自然对流的形式传递;200 min后为蓄热后期,石蜡完全成为液态,随后石蜡温度稳定,蓄热结束。由于测点F-12和测点G-12靠近热源,温升速率高,仅需50 min完成融化并进入蓄热后期,故其蓄热的前中期很难划分,后文研究此点的温度变化时将其蓄热的前中期合并为一期进行探析。

对F层测点的分析表明,测点F-1处,蓄热前期,添加泡沫铜的三种平行布置方式下,测点温度和温升速率都比纯石蜡的高,说明泡沫铜平行布置均能使石蜡导热性能得到有效改善,Case 3的温升速率为0.3℃/min,较Case 1和Case 2提升7%和30%,原因是Case 3外层泡沫铜孔隙率低,导热性能好,利于热量传递;蓄热中期,三种布置方式温升速率接近,Case 1、Case 3的温升速率为0.26~0.29℃/min间。测点F-12处,50 min后,各种布置方式间温度差异很小,与纯石蜡温差仅为1 k,Case 1、Case 2的温升速率均比纯石蜡高32%,改善效果相似,但Case 3改善效果显著提升,温升速率较纯石蜡高96.7%,且Case 3进入蓄热后期的时间较Case 1、Case 2缩短5 min。可见F层上,Case 3在提高蓄热能力上表现最佳。G层中,测点G-1处,蓄热前期,Case 1到Case 3的温升速率分别较纯石蜡提升116.7%、66.7%和183.3%;蓄热中期,Case 2温升速率为0.27℃/min,分别为Case 1、Case 3的1.5倍和1.17倍,可以看出,在蓄热前期和中期添加三种梯度孔隙泡沫铜的优化效果有差异,Case 3中外层泡沫铜具有更好的导热性,提高了蓄热初期的温升速率,而Case 2中外层泡沫铜孔隙率高,有利于蓄热中期自然对流,蓄热中期温升速率较快。测点G-12距离热源最近,该测点Case 1、Case 3的温升速率约为纯石蜡的4倍,较纯石蜡提前35 min进入后期,Case 2的温升速率是Case 1、Case 3的一半,因为外层测点靠近热源较近,蓄热在前50 min内完成,这段时间蓄热箱内以导热为传热方式,Case 2的梯度孔隙布置对导热性的提高有限,因此与其他两种方式差异很大,可以看出,这种放置方式不利于蓄热箱外层测点温度的提高。综合F、G层可见,复合相变材料相比于纯石蜡,能缩短融化时间10~25 min,极大地改善了蓄热性能,其中Case 3将低孔隙率泡沫铜布置于热源侧明显提高了导热性能,各测点融化更快,蓄热效果更好。

3.2. 回型布置时不同孔隙率对比

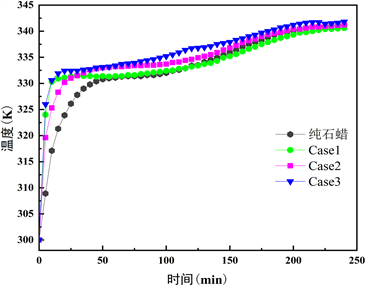

图4和表4将将泡沫铜回型布置的Cases 4~6与纯石蜡方案进行对比。

对图中F层中心点F-1的分析表明,蓄热前期,Case 4~6相差不大,Case 4和Case 6温升速率达0.21℃/min,Case 5温升速率达0.19℃/min,但都比纯石蜡速率高,分别为纯石蜡的1.6、1.5倍,可见泡沫铜回型布置时也能极大改善纯石蜡的蓄热性能,使蓄热前期温升速率明显提高;蓄热中期,Cases 4~6温升速率约为0.26℃/min,与纯石蜡在130 min时同步完成融化,可见三种方案对中间测点的提升效果不显著,主要是回形泡沫铜与周围热源位置保持平行,阻碍了自然对流,不利于热量的传递。测点F-12处,Cases 4~6温升速率比纯石蜡快31.6%、35.5%和44.7%,融化时间均缩短5 min。三种方案蓄热效果均优于纯石蜡,其中方案6提升蓄热效果更好,方案5次之,但Case 6对内层石蜡的优化能力受限,不利于内层测点温升,造成整体温度均匀性降低。故对外层测点来讲,Case 5蓄热效果最好。测点G-1处,蓄热前期,Cases 4~6温升速率差别明显,分别为纯石蜡的1.3倍、2.0倍、1.8倍,Case 5的蓄热效果优于Case 4、Case 6,Case 5的孔隙布置方式加速了外部高温液体向内部对流,热量传递加快;蓄热中期,Case 5温升速率为0.27℃/min,比Case 4、Case 6提高17.3%,并提前15min进入蓄热后期,换热效果得到极大提高,因为回型布置泡沫铜影响液体石蜡流动及自然对流换热,影响蓄热中期温升速率。测点G-12处,Cases 4~6温升速率相差极小,且均为纯石蜡的2倍,强化蓄热效果显著,且分别比纯石蜡早20 min、20 min、15 min进入蓄热后期。对比Cases 4~6三种方案,从F和G层整体上看都是Case 5最好,Case 5将高孔隙率泡沫铜布置于热源侧,可有效缩短石蜡融化时间,且对石蜡对流换热影响较小。

(a) 测点F-1温升对比

(a) 测点F-1温升对比  (b) 测点F-12温升对比

(b) 测点F-12温升对比 (c) 测点G-1温升对比

(c) 测点G-1温升对比  (d) 测点G-12温升对比

(d) 测点G-12温升对比

Figure 4. Comparison of temperature rise of measurement points in Cases 4~6

图4. Cases 4~6测点温升对比图

Table 4. Temperature rise rate and melting schedule in Cases 4~6

表4. Cases 4~6温升速率及融化时间表

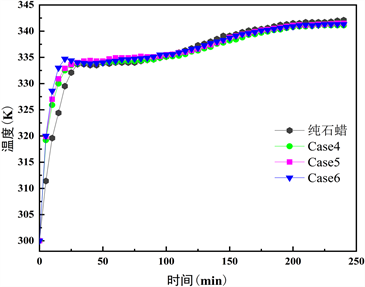

3.3. 蓄热最佳布置方式

3.3.1. 温度均匀性对比

复合相变材料表面温度分布不均匀度用参数σ [13] 表征,温度不均匀度越小,温度均匀性越好,反之,均匀性越差。计算公式(1)如下:

(1)

式中:σ:温度不均匀度,无量纲;

:F层测点温度平均值,K;

:G层测点温度平均值,K;

:所有测点温度平均值,K。

图5为各方案温度不均匀度随时间的变化规律。蓄热前期,温度均匀性最优的是Case 3,其次为Case 6,其原因是孔隙率从外到内为94-96-98的布置方式利于热传导且能降低石蜡内部温差,故在蓄热前期温均性显著提高;蓄热中期,平行布置中Case 3温度均匀性最佳,回型布置时Case 5温度分布更均匀,因为回型布置对石蜡的自然对流有一定的影响,从而制约了外层液相石蜡与内部的对流换热,同时Case 5外层孔隙率较大,石蜡的自然对流受影响程度更小,所以温度更均匀。综合考虑,Case 3应作为各种布置下温度均匀性的最优方法。

Figure 5. Variation of temperature inhomogeneity with time in different schemes

图5. 不同方案温度不均匀度随时间变化图

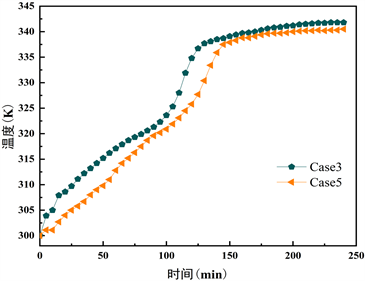

3.3.2. 温升速率对比

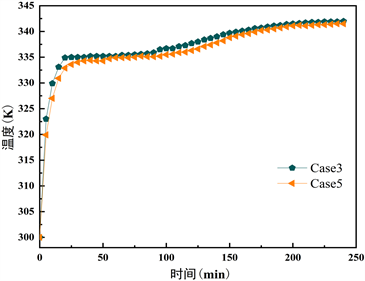

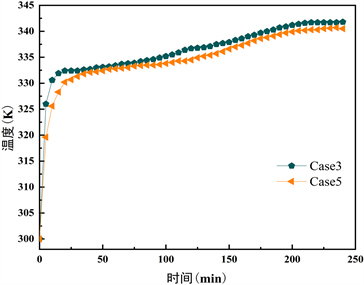

综合以上分析,平行及回型排列的最优布置方式分别是Case 3和Case 5。故分别对这2组方案的温升速率进行了比较,以确定最优的布置方式。

如图6所示,F-1处Case 3测点温度始终比Case 5高,温差稳定在5 K左右。蓄热前期,Case 3温升速率较Case 5提高57.9%;蓄热中期,Case 3与Case 5温升速率相近,但Case 3比Case 5提前融化。测点G-1处,蓄热前期,Case 3温升速率比Case 5提升41.7%;蓄热中期,两者相差不大,同时进入蓄热后期。这是由于Case 3为平行摆放泡沫铜,较回型摆放对石蜡内部对流换热的阻碍作用更小,从而有利于中心位置的换热。测点F-12处,Case 3温升速率是Case 5的1.45倍,并更早完成融化,这是因为当外层低孔隙率的泡沫铜存在时,外部石蜡会迅速升温融化并与内层石蜡产生温度差,内层高孔隙率的泡沫铜对内部石蜡的自然对流作用影响较小,使外部热量更好地扩散到内层,有效地提升了内部温度,从而早于Case 5融化。测点G-12处,Case 3的温升速率是Case 5的2.04倍,也提前完成蓄热。对比显示,Case 3蓄热速率更高,融化更快。综上,Case 3应为所有布置中蓄热效果最佳方式。

(a) 测点F-1温升对比

(a) 测点F-1温升对比  (b) 测点F-12温升对比

(b) 测点F-12温升对比  (c) 测点G-1温升对比

(c) 测点G-1温升对比  (d) 测点G-12温升对比

(d) 测点G-12温升对比

Figure 6. Comparison of temperature rise in Case 3 and Case 5

图6. Case 3、Case 5温升对比图

4. 结论

本文将不同梯度孔隙率泡沫铜在石蜡中采用平行和回型两种方式布置,对梯度孔隙率布置形式对蓄热效果的影响进行实验研究,通过对比分析不同方案下复合梯度泡沫铜石蜡相变材料与石蜡的温升速率、融化时间和温度不均匀度等指标,确定最适宜的泡沫铜布置方案。结论如下:

1) 泡沫铜的加入可明显提高石蜡的蓄热效率及温度均匀性,平行布置泡沫铜可使石蜡融化时间缩短5~35 min,回型布置泡沫铜可减少5~30 min,蓄热效果改善显著。

2) 泡沫铜平行布置时,94-96-98孔隙率布置能够将温升速率提升30%~200%,较其他方案融化快,温度均匀性更佳。

3) 泡沫铜回型布置时,98-96-94孔隙率布置将融化时间缩短15~30 min,温度分布更均匀。

4) 综合对比各梯度泡沫铜/石蜡复合材料蓄热性能,泡沫铜平行布置且孔隙率从外到内分布为94-96-98时,蓄热速率最快,温度分布最均匀,为蓄热效果最佳布置方式。