1. 引言

酱油是日常烹饪中必不可少的调味品,作为发酵食品,酱油的酿造工艺始终是食品领域的研究重点。根据盐水浓度和盐水用量的差异,我国的酱油酿造工艺包括低盐固态酿造工艺和高盐稀态酿造工艺 [1] 。酱油富含总酚、总黄酮及类黑精等抗氧化物质,其中,黄酮类化合物抗氧化性强,有抗菌、消炎和扩张血管等作用。冯拓等 [2] 对比5种不同酱油的抗氧化活性,结果表明酱油对DPPH及ABTS自由基的清除能力均较强。研究表明,以大豆为原料发酵的酱油,可通过肾素–血管紧张素–醛固酮系统调节实验大鼠的血压 [3] 。酱油中的异黄酮、大豆苷、呋喃酮类等物质具有抑制肿瘤的作用 [4] 。橘皮中富含挥发油、黄酮和多糖等抗氧化活性物质,因此橘皮具有较强的抗氧化能力。与柚皮和橙皮相比,柑橘皮提取物的清除DPPH自由基和抑制羟基自由基的能力最强 [5] 。此外,橘皮中的多酚类物质具有抗氧化和抗血脂作用,可预防动脉硬化和冠心病等疾病。

目前,我国对于橘皮除了用于中药制作外,大部分被直接丢弃,造成资源的浪费的同时也造成了环境污染。近年来食品行业对加工原料副产物研究逐渐重视,因此,从新型营养酱油的角度出发,本研究在制曲过程中添加橘皮粉,制备具有橘皮特性的橘皮低钠酱油。在预实验的基础上,以橘皮粉添加量、盐水浓度和发酵温度为变量,以氨基酸态氮含量为评价指标,进行酿造条件的单因素和响应曲面优化试验,探究多个因素对酱油氨基酸态氮含量的影响,得到较优的酿造条件。

2. 材料与仪器设备

主要材料:黄豆,一级东北大豆(十月稻田农业有限公司);面粉,特制一等面粉(十月稻田农业有限公司);橘皮粉,200目(安徽亳云堂中药材有限公司);食盐(中盐安徽盐化集团);米曲霉(沪酿3.042,由济宁玉园生物技术有限公司提供)。

主要仪器设备:ZGH2801蒸锅(九阳股份有限公司),HVE-50高压蒸汽灭菌锅(华粤行仪器有限公司),RX型智能人工气候箱(常州海博仪器设备有限公司),722可见分光光度计(上海光谱仪器有限公司)。

3. 实验方法

3.1. 工艺流程

大豆→浸泡→蒸煮→冷却→接种(添加橘皮粉、面粉)→制曲→发酵→过滤→杀菌→调配→酱油。

3.2. 氨基酸及黄酮含量测定

氨基酸态氮含量的测定参考国家标准GB 5009.235-2016 [6] ,采用甲醛滴定法测定酱油中氨基酸态氮的含量。总氮含量的测定参考国家标准GB 5009.5-2016 [7] ,采用凯氏定氮法测定酱油中总氮含量。

总黄酮测定采用比色法 [8] :吸取适量经稀释后的酱油,加入4 mL的乙醇溶液(70%, v/v),摇匀后加入0.3 mL NaNO2溶液(5%, m/v)反应5 min,之后加入0.3 mL Al(NO3)3溶液(10%, m/v),充分混匀后静置6 min,再加入2 mL 1 mol/L氢氧化钠溶液,之后用70%乙醇溶液定容至10 mL。在510 nm处测定吸光值,空白对照为不添加酱油。使用0,0.1,0.2,0.3,0.4和0.5 mg/mL的芦丁标准样品绘制标准曲线,根据芦丁标准曲线计算酱油中总黄酮含量。实验重复三次。

3.3. 单因素实验

选择橘皮粉添加量、盐水浓度和发酵温度3个因素,根据工艺流程和表1中的因素水平进行酱油酿造,以氨基酸态氮含量为评价指标,检测成品酱油中氨基酸态氮的含量,探究以上三个因素对酱油氨基酸态氮含量的影响。

氨基酸态氮含量的测定参考国家标准GB 5009.235-2016 [6] ,采用甲醛滴定法测定酱油中氨基酸态氮的含量。

Table 1. Single factor experimental conditions

表1. 单因素实验条件

3.4. 响应面优化实验

在单因素实验的基础上以氨基酸态氮含量为评价目标做响应曲面分析,选择橘皮粉添加量、盐水浓度和发酵温度三个因素进行酱油酿造条件优化试验,采用三因素三水平做实验设计。

4. 实验结果

酱油氨基酸态氮含量的高低表明发酵过程中蛋白质的水解程度,是决定酱油品质的重要指标。以氨基酸态氮为指标进行响应面优化试验结果以及橘皮的添加对酱油品质的影响结果与分析如下。

4.1. 单因素试验结果

4.1.1. 盐水浓度对氨基酸态氮含量的影响

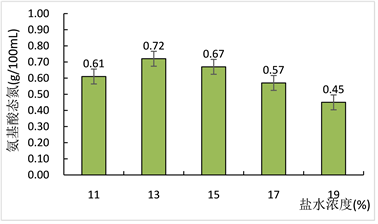

从图1可知,当盐水浓度为13%时,酱油成品中氨基酸态氮的含量最高,为0.72 g/100mL。随着盐水浓度的增加,酱油中氨基酸态氮的含量逐渐降低。盐水浓度过低,发酵过程易受杂菌污染;浓度过高,不利于发酵过程中微生物的生长代谢。氨基酸态氮的含量与蛋白酶的活性相关,随着盐水浓度的增加,一定程度上会抑制蛋白酶的水解,降低酶的生长代谢率,限制蛋白酶的活力,从而导致氨基酸态氮含量降低。因此,选择盐水浓度为11%、13%、15%进行响应面优化实验。

Figure 1. Effect of salt concentration on amino acid nitrogen content

图1. 盐水浓度对氨基酸态氮含量的影响

4.1.2. 发酵温度对氨基酸态氮含量的影响

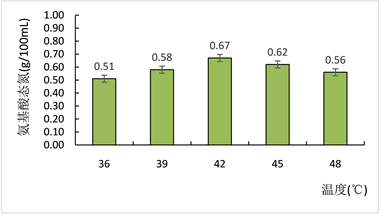

由图2可知,在发酵温度低于42℃时,酱油氨基酸态氮的含量与温度成正比,随着温度的升高,氨基酸态氮含量逐渐增加,当温度为42℃时,氨基酸态氮含量最高,为0.67 g/100mL。温度继续升高时,氨基酸态氮的含量随温度上升而降低。温度过低或过高都会影响酿造过程中微生物的生长代谢率,同时,温度也会影响酿造过程中酶的活性,温度过低,酶类物质的作用不能发挥完全;温度过高,超过了酶的最适温度,酶的作用会受到抑制。因此,选择发酵温度为39℃、42℃、45℃进行响应面优化实验。

Figure 2. Effect of fermentation temperature on amino acid nitrogen content

图2. 发酵温度对氨基酸态氮含量的影响

4.1.3. 橘皮粉添加量对氨基酸态氮含量的影响

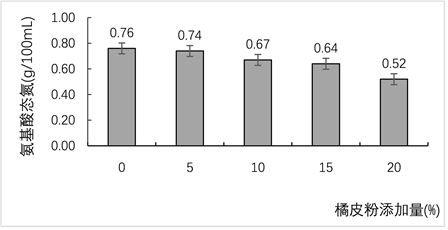

Figure 3. Effect of orange peel powder addition on amino acid nitrogen content

图3. 橘皮粉添加量对氨基酸态氮含量的影响

由图3可知,不添加橘皮粉组氨基酸含量最高,随着橘皮粉含量的增加,氨基酸态氮含量逐渐降低。与不添加橘皮粉相比,橘皮粉添加量在5%、10%、15%时,氨基酸态氮含量分别减少了2.63%、11.84%、15.79%,对酱油品质的影响较小,而当橘皮粉添加量为20%时,氨基酸态氮含量减少了31.58%。因此,选择橘皮粉添加量为5%、10%、15%进行响应面优化实验。

4.2. 响应面试验结果

在单因素实验基础上,选择橘皮粉添加量、盐水浓度和发酵温度三个因素,以氨基酸态氮含量为响应值,利用Box-Behnken进行三因素三水平响应面优化试验,试验设计方案见表2。

4.2.1. 响应面试验方案与结果

Table 2. Test design of three-factor three-level response surface analysis

表2. 三因素三水平响应曲面分析试验设计表

Table 3. Response surface analysis test design scheme and results

表3. 响应面分析试验设计方案及结果

使用Box-Behnken Design模型对表3数据进行二次响应面回归拟合,得到酱油氨基酸态氮含量与三因素之间的回归曲线方程为:Y = 0.70 − 0.049A + 0.025B + 0.014C + 2.5 × 10−3AB − 5.0 × 10−3AC + 2.5 × 10−3BC + 4.5 × 10−3A2 − 0.058B2 − 0.050C2,对模型进行回归系数显著性检验及分差分析,结果见表4。

Table 4. Regression analysis results

表4. 回归分析结果

注:*,差异显著,P < 0.05;**,差异极显著,P < 0.01。

由表4回归方差分析显著性检验表明,该模型回归显著(P < 0.05)失拟项不显著,说明该模型与实际实验拟合较好,故响应面方法对橘皮低钠酱油的制备工艺的优化合理可行。

由显著性结果可知,回归方程一次项A、B极显著,C显著,即橘皮分添加量、盐水浓度和发酵温度对成品中的氨基酸态氮含量具有显著影响。根据表4中:F(A) = 74.14,F(B) = 19.50,F(C) = 5.90,可知各因素对橘皮酱油的影响程度大小顺序为:橘粉添加量 > 盐水浓度 > 发酵温度。

4.2.2. 响应面优化分析

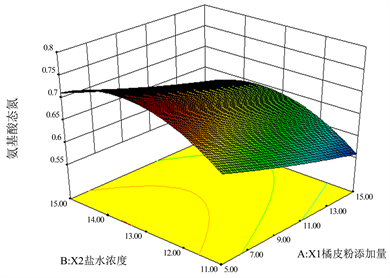

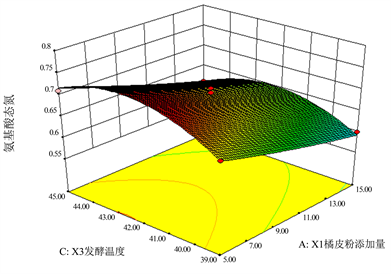

根据Design Expert软件,作出各因素对成品酱油中氨基酸态氮含量的响应面分析图,如图4~6所示:

Figure 4. Effect of orange powder addition and salt water concentration on the content of amino acid nitrogen in soy sauce

图4. 橘粉添加量和盐水浓度对酱油氨基酸态氮含量影响响应面图

Figure 5. Effect of orange powder addition and fermentation temperature on amino acid nitrogen content of soy sauce

图5. 橘粉添加量和发酵温度对酱油氨基酸态氮含量影响响应面图

Figure 6. Effect of brine concentration and fermentation temperature on the content of amino acid nitrogen in soy sauce

图6. 盐水浓度和发酵温度对酱油氨基酸态氮含量影响响应面图

根据响应面图进行优化分析,橘皮低钠酱油酿造的最优条件为:橘皮粉添加量6.05%、盐水浓度为13.87%、发酵温度为42.59℃,此时氨基酸态氮含量预测值为0.738121 g/100mL。根据实际操作条件,将上述最优酿造条件修正为:橘皮粉添加量6%,盐水浓度13.9%,发酵温度42℃。该条件下测得酱油氨基酸态氮含量为0.73 g/100mL,与预测值接近,即回归方程与实际结果拟合较好。

4.3. 感官分析

根据国标GB 2717-2018中酱油的感官要求,对最优条件下酿造的橘皮酱油进行感官评价,其结果如表5所示。

Table 5. Sensory evaluation results of orange peel soy sauce

表5. 橘皮酱油感官评价结果

与市售的酱油相比,采用低盐稀态发酵酿造的橘皮酱油,具有橘皮特有的清香,原因可能是在酱油制曲和发酵过程中,其丰富的酶系促使橘皮的挥发性成分得到大量释放。此外,橘皮的加入可提高酱油的甜味和酸味,且咸味略有减淡。

4.4. 橘皮粉对酱油中黄酮含量的贡献

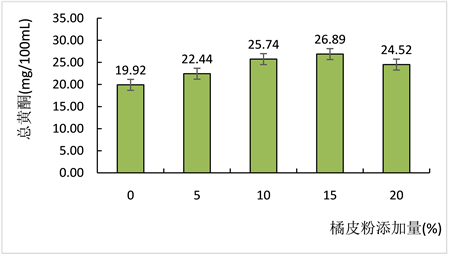

橘皮中富含黄酮类物质,根据图7中结果可知,与对照组相比,橘皮粉在一定添加范围内,酱油中总黄酮含量会随着橘皮粉加入量增加而增加。当添加量为5%、10%、15%时,酱油中总黄酮含量分别增加了12.65%、29.22%和34.99%。橘皮粉的添加量为15%时,酱油中总黄酮的含量达到最高,为26.89 mg/100mL。但橘皮粉添加量为20%时,总黄酮含量不再增加并减少。由此可知,橘皮粉加入量过大对微生物的生长有抑制作用,从而影响发酵过程中蛋白酶、纤维素酶等酶的生成,不能释放出更多的黄酮类物质,降低了酱油总黄酮含量 [9] 。

Figure 7. Effect of orange peel on total flavonoid content of soy sauce

图7. 橘皮对酱油总黄酮含量的影响

5. 结论

本研究兼顾橘皮的资源丰富,利用率低,且消费者对酱油营养性多功能性饮食的需求,结合酱油酿造工艺的特点,采用低盐稀态酿造方法,在制曲阶段加入橘皮粉,酿造橘皮低钠酱油。从而提高橘皮的利用率,减少柑橘资源浪费,为新型营养调味品的研发提供新的途径。

基金项目

安徽省科技重大专项(202003b06020013)、高校优秀青年骨干人才国内访学研修项目(gxgnfx2020115])、佛山市科技创新专项资金(2015IT100015)。

NOTES

*通讯作者。