1. 引言

随着核电技术的发展,压水堆核电站的平均卸料燃耗不断增加。随着卸料燃耗的增加,乏燃料包壳性能会发生变化,比如包壳氧化加剧、包壳中氢含量增加、裂变气体释放量增加等,这些性能的改变可能会影响到燃料组件的贮存及运输 [1] 。目前,平均最大燃耗大于45 GWd/tU的燃料组件被称为高燃耗组件。与高燃耗燃料相关的主要结构问题是包壳的延性退化,出现退化的原因在于反应堆运行期间在周向形成的氢化物逐渐从定向至径向。氢化物的径向重组将使包壳的脆性增加,影响包壳的结构完整性 [2] 。

目前,高燃耗组件对于乏燃料包壳完整性的影响相关研究相对较少,尚未建立一套完善的高燃耗乏燃料运输容器热工分析的方法。本文对乏燃料运输容器进行建模,基于STAR-CCM+软件建立三维CFD分析模型开展热工分析,建立了乏燃料运输容器热工分析的方法。为后续开展高燃耗乏燃料包壳延性评价热工分析提供依据。

2. 高燃耗乏燃料包壳延性评价

2.1. 乏燃料运输容器结构

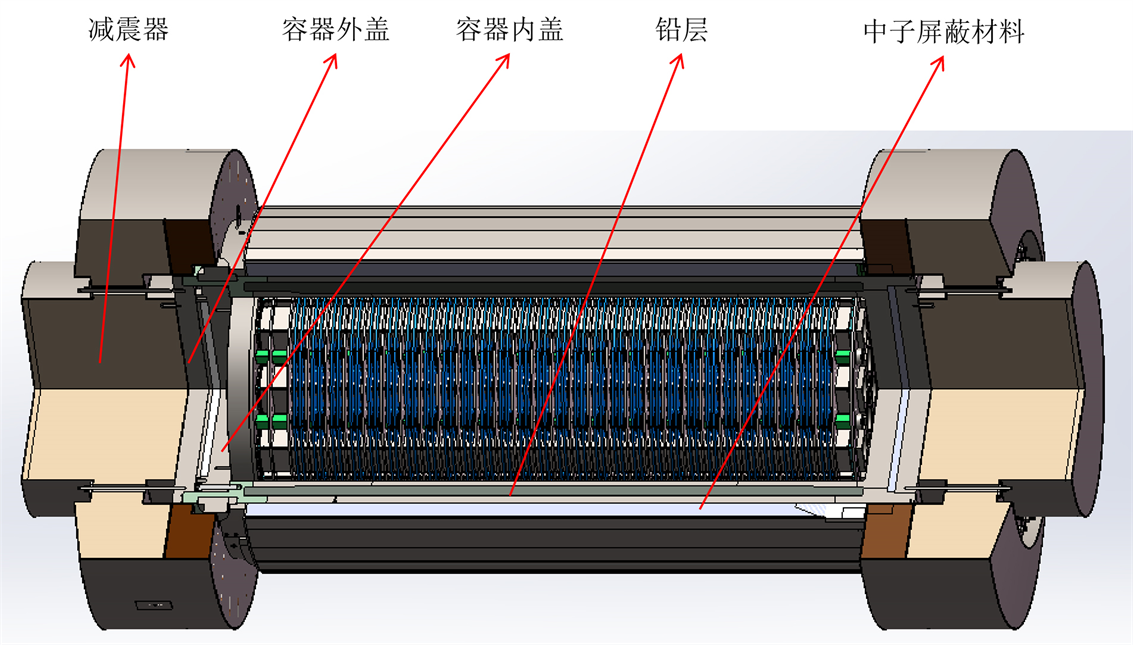

容器筒体是由金属材料制成,在容器内、外壁的金属结构材料中间设置一个夹层,并填充铅用以屏蔽伽马射线,外壁面包覆特种材料用以屏蔽中子;通过内盖和外盖的双重密封,构成放射性包容边界。容器内部是吊篮结构,乏燃料贮存套管通过不锈钢支撑板和支撑柱固定在容器壳体内部;为强化乏燃料衰变热的导出,在乏燃料活性段部分的每两块支撑板之间设有铝合金传热板,构成支撑板和传热板交替排列的结构形式;贮存套管壁面包覆铝基碳化硼材料用以吸收中子,容器内部充满惰性气体氦气。容器整体结构如图1所示。

2.2. 包壳延展性论证方法

根据影响高燃耗燃料包壳特性的因素,为保证氢化物重组不会对乏燃料包壳的延展性产生不利影响,在贮存和运输等操作过程中,包壳延展性论证方法如下 [2] :

1) 确定包壳溶解温度(CST),如果包壳温度峰值低于CST,则无需后续论证;

2) 如果包壳温度超过CST,确定包壳的韧脆转变温度(DBTT);

3) 计算得到包壳温差标准(DTC = CST − DBTT),温差标准即为任何位置燃料包壳可接受的最大包壳温度下降范围,用来防止包壳发生脆性失效;

4) 进行热工分析,确定包壳温度大于CST情况下包壳的最大温差;

5) 确保计算得到的最大包壳温差不超过DTC。

其中包壳溶解温度(Cladding Solution Threshold,简称CST)指限制氢溶解并以径向氢化物形式析出的温度。韧脆转变温度(Ductile to Brittle Transition Temperature,简称DBTT)指包壳从大于CST降低至此温度时,包壳材料会由韧性状态转变为脆性状态,从而使得包壳在事故工况下存在脆性断裂的风险。

Figure 1. The spent fuel transport cask structure diagram

图1. 乏燃料运输容器结构图

本文主要是对第4步热工分析进行论证。即当包壳温度大于CST时,计算包壳的最大温差,其中最大温差是指高温环境与低温环境计算出来的最大燃料包壳温度差值。

3. 容器热工分析

3.1. 控制方程

在容器内部的热工分析中,只考虑导热和辐射换热的效果,保守的认为内充氦气是静止的,忽略氦气的对流换热效果。控制方程如下 [3] :

稳态固体导热能量守恒方程:

(1)

式中,

——乏燃料单位体积的发热功率,W/m3;

——导热系数,W/(m∙℃)。

容器内部封闭空间的辐射换热数值计算方程 [3] :

(2)

式中,

——表面的有效辐射力,W/m2;

——角系数;

——表面发射率;

——对应黑体的辐射力,W/m2。

3.2. 分析模型

为了对乏燃料运输容器进行高燃耗分析,本节对容器的实体结构进行三维建模。分析模型的建模思路如下:

1) 所有的螺栓、销钉、垫片、密封环等结构都不做专门建模;

2) 乏燃料组件以等效均匀固体的形式表达;

3) 中子屏蔽材料和翅片等效为一种均匀材质结构;

4) 不考虑吊耳、进气孔、排水管等结构对模型衰变热导出的影响。

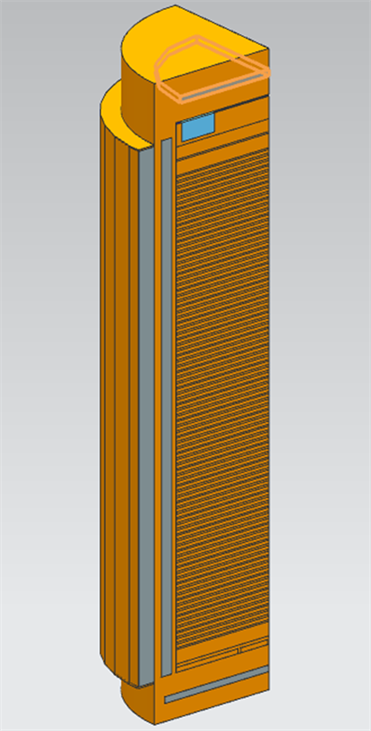

在CFD分析时,对1/4容器整体结构及容器整体典型单元建立网格分析。其中1/4的容器整体结构设置对称边界条件,模型见图2。

1/4容器模型

1/4容器模型

Figure 2. The thermal evaluation model of whole structure

图2. 整体结构热评价模型图

3.3. 模型简化等效方法

根据工程经验,从节省网格数量和提高计算精度的角度出发,分别对乏燃料组件、中子屏蔽层做了简化假设,不考虑其复杂的真实结构,简化成均匀材质的结构在模型中表达。

对于简化模型的等效密度和比热采用加权平均的方法进行计算,本节详细介绍等效导热系数的计算方法。

3.3.1. 乏燃料组件等效简化

乏燃料组件的真实结构非常复杂,每个组件包含264根燃料棒、24根导向管、1根仪表管、管座和格架等,在三维建模中将其简化处理等效成一个均匀体,采用等效物性的形式描述这个均匀体 [3] 。

1) 等效轴向导热系数

锆合金包壳管的导热系数大于UO2芯块,以UO2芯块内温度最大为保守考虑,在轴向导热计算时,忽略UO2芯块的轴向导热,仅考虑锆合金包壳管的轴向导热 [4] 。以燃料组件区的截面积为参考截面,计算等效固体轴向导热系数的关系式如下所示:

(3)

式中,

——锆合金的导热系数,W/(m∙℃);

——燃料组件区的截面积,m2;

——锆合金包壳管的截面积,m2。

2) 等效径向导热系数

根据参考文献 [5] 可知:由于乏燃料组件径向结构较为复杂,因此等效固体径向导热系数需通过CFD建立二维模型进行计算。计算等效径向导热系数的关系式为 [5] :

(4)

式中,

——体热源,W/m3;

——半个计算截面长度,m;

——系数;

——计算域中心最高温度,℃;

——壁面温度,℃。

分别采用不同材料进行固体传热计算。以验算系数与材料无关。结果显示该公式的系数是0.2940,带入公式(4)从而得到等效径向导热系数。由于等效径向导热系数计算得到的值小于等效轴向导热系数,所以采用径向导热系数进行计算,结果相对保守。

3.3.2. 中子屏蔽层等效简化

本文采用的中子屏蔽层由三种材料组成,作为结构材料的奥氏体不锈钢组成的单元围在容器筒体外壁,每个单元内部填充特殊材料的中子屏蔽树脂,为了强化传热,容器径向的不锈钢翅片还复合了铜材料,示意图见图3。在建模过程中,将径向上的不锈钢、铜和中子屏蔽材料等效为一种均匀材质的固体来表达,对于每个单元,其等效热阻采用多种材料并联的方法计算 [6] :

(5)

其中,中子屏蔽树脂、不锈钢和铜的热阻计算方法分别为:

(6)

(7)

(8)

式中,

——中子屏蔽树脂导热系数,W/(m∙℃);

——不锈钢导热系数,W/(m∙℃);

——铜导热系数,W/(m∙℃);

——中子屏蔽树脂宽度,mm;

——不锈钢宽度,mm;

——铜宽度,mm;

——单元长度,mm;

——单元厚度,mm。

最后可计算每个单元等效体的等效导热系数:

(9)

Figure 3. The schematic diagram of neutron shield element equivalent model

图3. 中子屏蔽层等效体单元示意图

3.4. 气隙热组

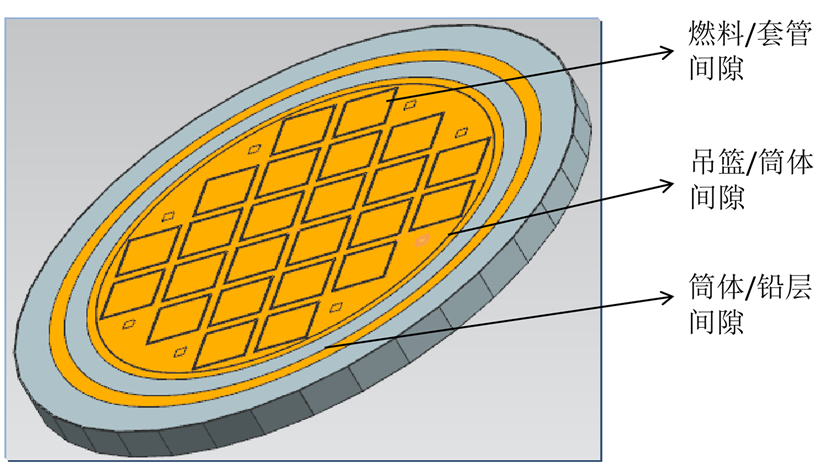

在容器结构设计中,主要考虑三部分的气隙,分别为:乏燃料组件与贮存套管之间的气隙、吊篮结构和容器内腔之间的气隙、铅层和金属筒体之间的气隙。

由于铅层和金属筒体间的气隙很小,本文考虑铅和气隙等效为一种均匀材质结构,计算考虑前两部分气隙,以典型单元为例,各部分气隙如图4所示。

Figure 4. The schematic diagram of neutron shield element equivalent model

图4. 中子屏蔽层等效体单元示意图

3.5. 网格敏感性分析

在CFD分析中,增加网格数量可以提高计算精度,但也增大了计算成本,所以对整体模型的典型单元进行了网格敏感性分析,制定了三组不同的网格方案,不同网格方案下的分析结果见表1。对比发现几种网格结构计算得到的燃料包壳最高温度比较接近。出于保守角度的考虑,最终采用第二种网格方案,网格类型为Trimmer,最后生成的1/4整体模型计算网格数量为657万。

Table 1. The schemes and results of grid sensitive analysis

表1. 网格敏感性分析方案及结果

3.6. 边界条件

包壳的最大温差是对极限的热、冷态工况进行分析计算的温度差值。分别对应高、低温环境,环境温度和太阳辐射根据参考文献 [7] 选取。容器的外表面与外界环境通过对流和辐射换热交换热量,其表面对流换热系数由参考文献 [8] 给出。在计算中,容器的轴向两端采用绝热的边界条件,边界条件见表2。

Table 2. The boundary condition of cold and thermal states

表2. 热、冷态工况边界条件

计算采用冷却一定年限后的衰变热功率1000 W作为基准设计输入进行分析。热态工况下所有组件的功率相同,并考虑一定的功率惩罚。冷态工况选取组件继续衰变6个月、9个月、12个月作为冷工况的设计输入。共分析四种不同的工况(分别命名为工况1~4),不同工况下燃料衰变热设计输入见表3。

Table 3. Fuel assembly decay heat under different conditions

表3. 不同工况燃料组件衰变热

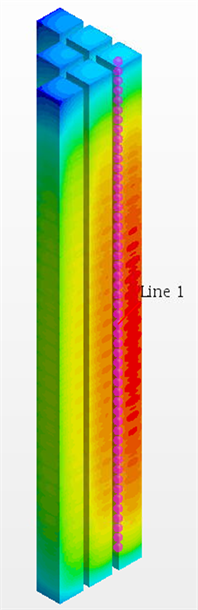

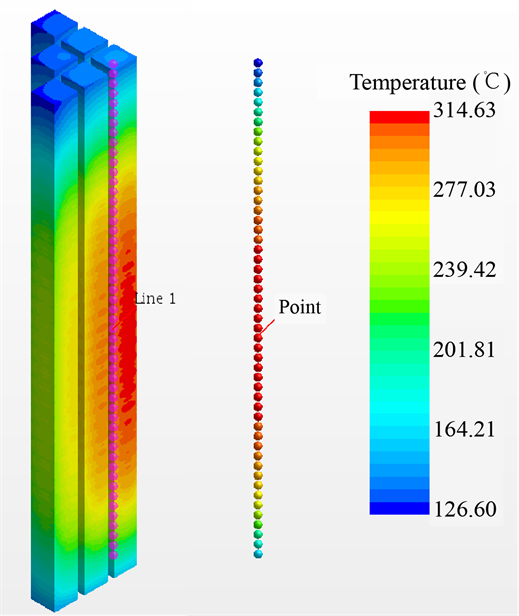

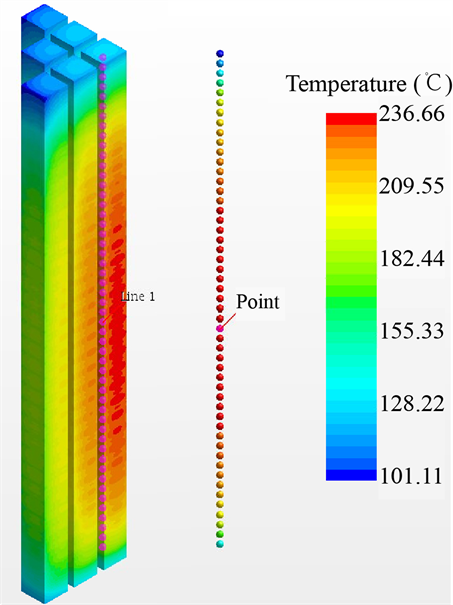

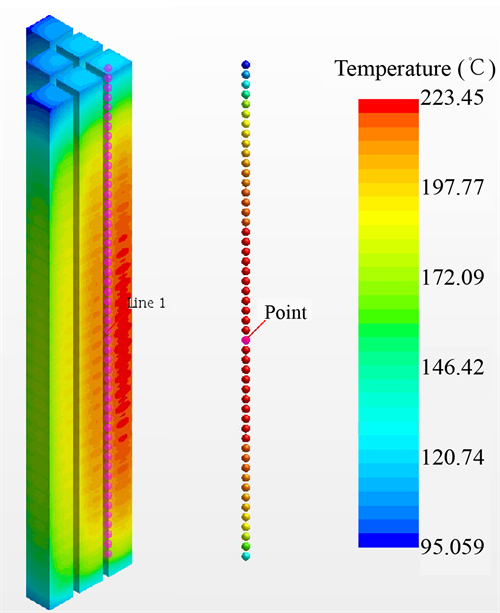

为了比较冷、热工况的最大温差,绘制了6条穿过各燃料组件中心区域的温度线(命名为Line 1~Line 6),提取了每一个燃料组件的相同位置的温度。同时为了使选取的温度线尽可能涵盖燃料组件中心区域,在每条温度线的轴向方向取50个温度点,如图5所示。

4. 分析结果与讨论

4.1. 热工分析计算结果

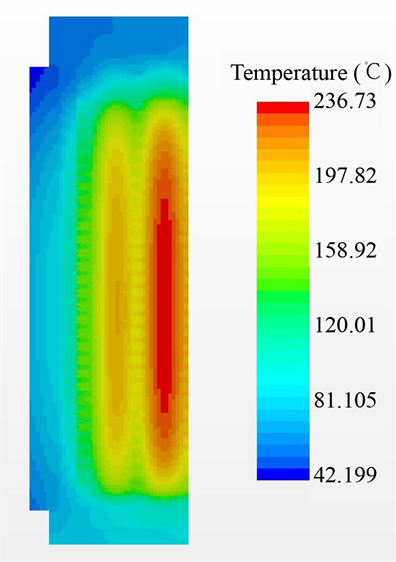

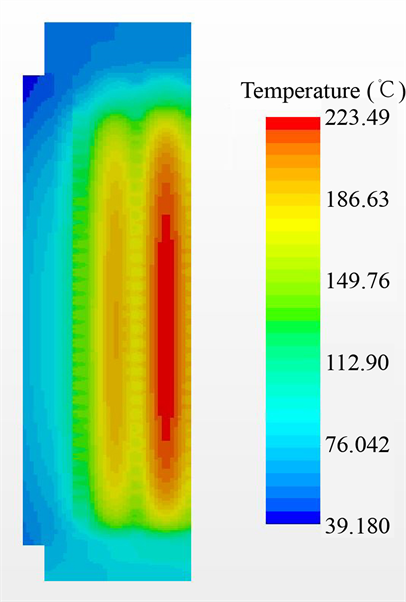

不同工况下容器热工分析结果的温度云图对比如图6,燃料组件及温度热点的温度云图对比见图7。

Figure 5. Layout of Fuel assembly temperature lines

图5. 燃料组件温度线布置图

(a) 热态工况

(a) 热态工况  (b) 冷态工况(900 W)

(b) 冷态工况(900 W)  (c) 冷态工况(840 W)

(c) 冷态工况(840 W)  (d) 冷态工况(809 W)

(d) 冷态工况(809 W)

Figure 6. The comparison of temperature field of whole cask

图6. 容器整体温度场对比图

(a) 热态工况

(a) 热态工况  (b) 冷态工况(900 W)

(b) 冷态工况(900 W)  (c) 冷态工况(840 W)

(c) 冷态工况(840 W)  (d) 冷态工况(809 W)

(d) 冷态工况(809 W)

Figure 7. The comparison of fuel assembly temperature field under different conditions

图7. 不同工况下燃料组件温度场对比图

可以看出,热、冷工况下的容器内温度分布较为相似,从容器的外表面到中心区域,温度逐渐升高。这是由于乏燃料的衰变热功率集中在燃料组件的活性段区域,使得燃料区域温度出现中心高,两端低的分布。由于容器的两端边界条件考虑为绝热,热量只能通过容器的圆柱外表面散出,相比沿径向的温度梯度,沿轴向的温度梯度较小,同时单个燃料组件衰变热越大,组件的最高温度越高。

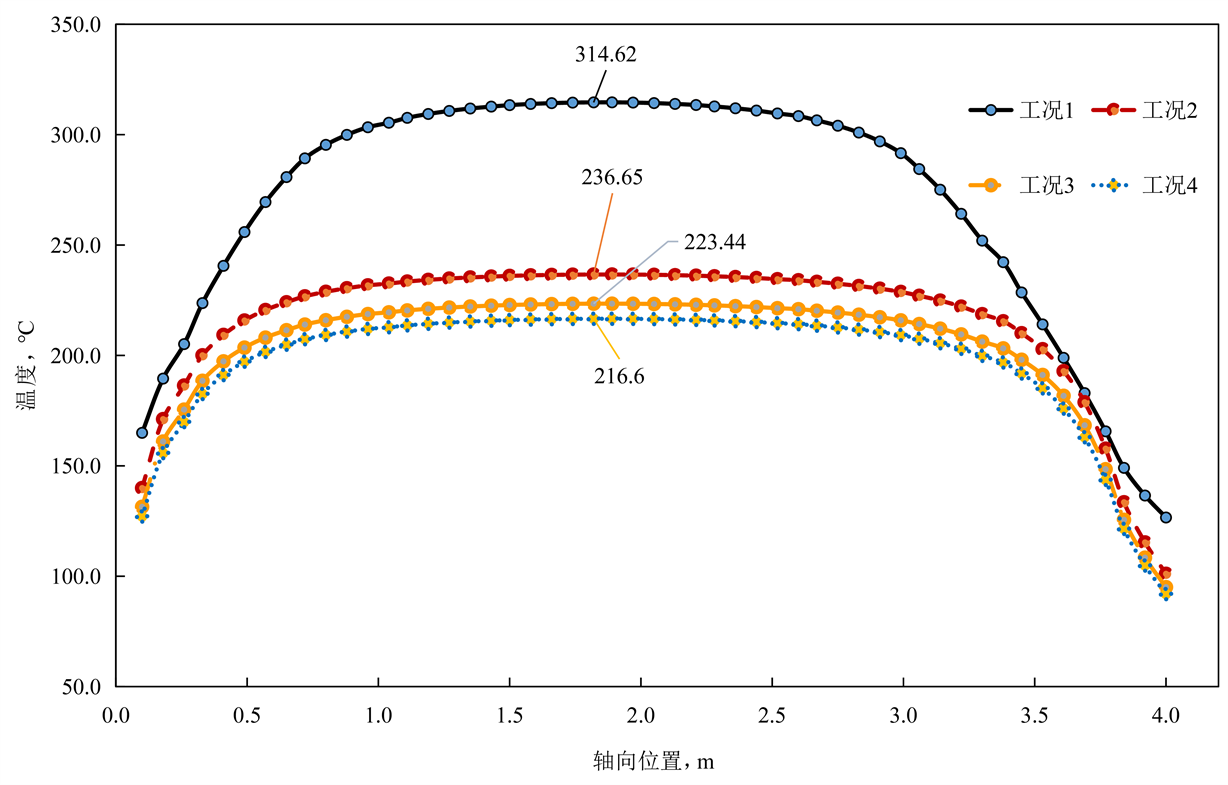

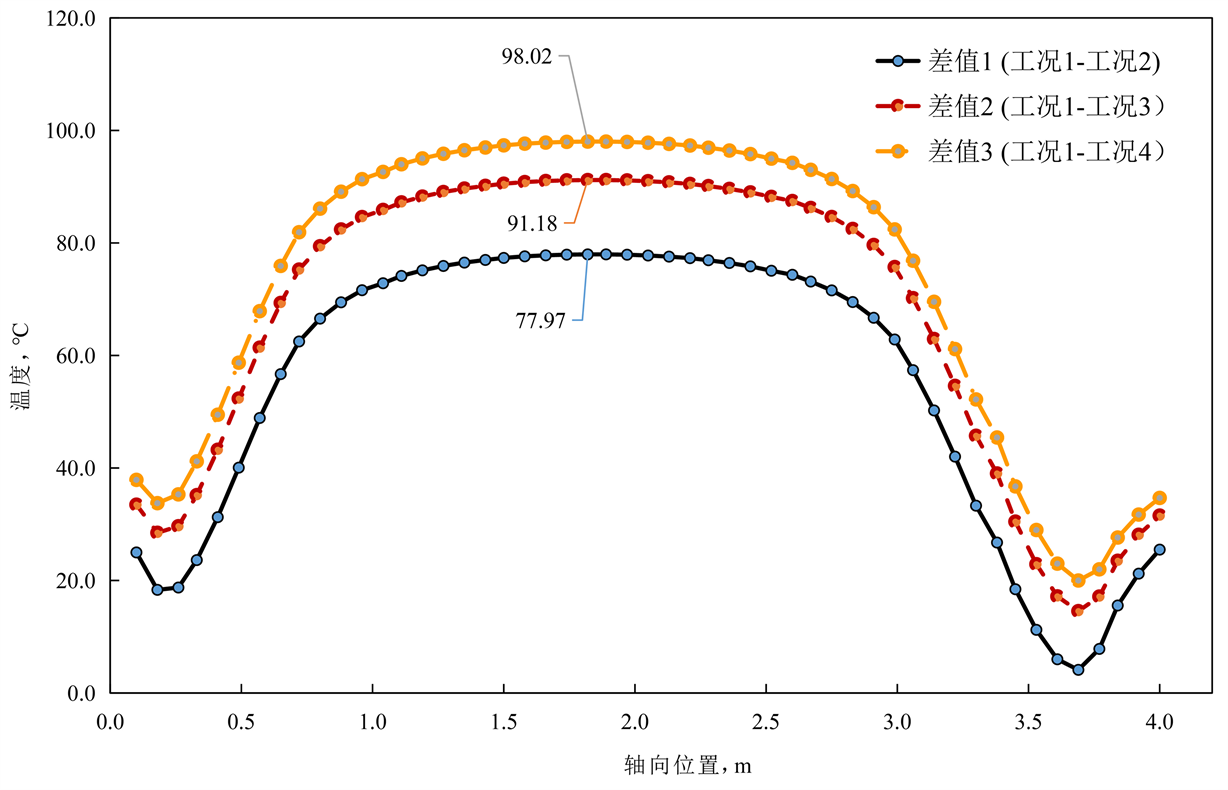

4.2. 最大温差的确定方法

通过提取了6条温度线的最大温差,可以发现不同工况下燃料组件的最大温差均在温度最高的燃料组件的中心线处(温度线Line 1)。不同工况下在Line 1上轴向温度及温度差值见图8。组件的最大温差出现的位置均位于温度线Line 1上轴向方向为1.82 m的位置,同时,该位置的温度也是温度线上的温度最大值,接近燃料组件中心的最高温度。

根据上述计算结果可以看出,在采用相同的组件轴向功率分布的情况下,不同工况下的温度热点都出现在相同位置,且组件功率越高,温度热点的温度越高。

(a) 不同工况下轴向温度分布

(a) 不同工况下轴向温度分布 (b) 不同工况下轴向温度分布

(b) 不同工况下轴向温度分布

Figure 8. The axial temperature distribution and temperature difference of Line 1

图8. 温度线Line 1轴向温度分布及温度差值

由表4可以看出,采用工况1~4中燃料组件温度的最大值作为计算最大温差的输入,得到的最大温差均略高于使用温度线上温度点计算得到的最大温差,但温差值非常接近。这是由于绘制的温度线虽然穿过了燃料组件温度最高的区域,但轴向方向的温度点未取到燃料组件温度最高点所在位置而导致。

因此,高燃耗乏燃料包壳延性的热工评价可以直接选取热、冷态工况下乏燃料组件最高温度的差值作为包壳的最大温差,用于验证最大温差准则是否满足。

Table 4. Maximum temperature of fuel assembly under different operating mode

表4. 不同工况下燃料组件的最高温度

5. 结论

本文以某乏燃料运输容器为对象,开展了拟运输高燃耗乏燃料包壳延性评价热工分析方法研究,为开展相关热工分析提供依据。得到以下结论:

1) 基于合理的简化方案,建立了三维乏燃料运输容器热工分析模型,可开展各种工况的热工分析。

2) 基于保守的边界条件,选取了热态工况及三种不同运输时间下冷态工况完成了乏燃料运输容器的温度场分析。通过对比发现,在采用相同轴向功率分布的情况下,不同工况乏燃料组件取得最大温差的轴向位置一致,位于乏燃料组件中心区域最高温度处。最大温差可以通过采用冷、热态工况燃料组件的最高温度相减的方法获得,用以表征包壳的最大温度变化。

综上,在开展高燃耗乏燃料包壳延性评价热工分析时,可直接采用冷、热态工况乏燃料组件的最高温度相减的方法来获得包壳最大温差,从而验证包壳最大温差准则。

NOTES

*通讯作者。