1. 引言

化石能源的大量开采使得可利用资源越来越少,因此,电力领域需要一种可持续利用的能源进行发电。近些年,风力发电得到了越来越多的关注。风力发电机常用永磁同步发电机和开关磁阻发电机。其中,永磁同步发电机对稀土钕铁硼的储量有着较大的冲击,开关磁阻发电机存在较大的转矩脉动问题。这不仅造成了风能的浪费和电能的损失,也是风力发电没有在全国范围内普及开来的原因之一。

风力发电分为水平轴发电和垂直轴发电,前者更适合大型风力发电场,后者则适合中小型风力发电场或者居民家用自主风力发电系统。本文以后者为背景研究设计新型高效的风力发电机,提出一种可用于垂直轴风力发电的外转子铁氧体磁辅助风力发电机。它结合了同步磁阻电机和内置式永磁同步电机的特点,具有电磁转矩大、转速稳定、响应速度快等优点 [1] ,用于垂直轴风力发电可以减少稀土利用,降低电机设计成本。除此之外,外转子电机用于垂直轴风力发电,可以直接驱动运转,更适合本文的应用对象。因此,外转子铁氧体磁辅助风力发电机是一款经济型与实用型一体化的产品。

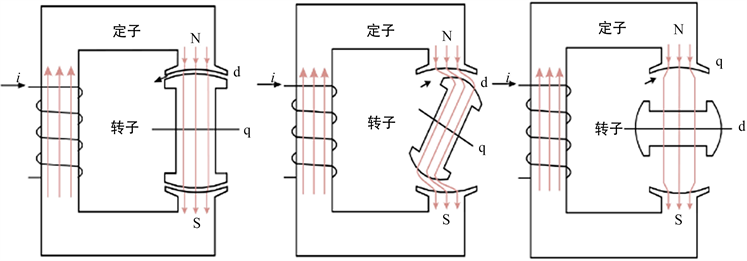

Figure 1. Schematic diagram of reluctance torque generation

图1. 磁阻转矩产生原理图

外转子磁辅助风力发电机利用永磁转矩和磁阻转矩共同作用,驱动电机旋转。运转过程中磁阻转矩起主要作用,永磁转矩起辅助作用 [2] ,选用Y30铁氧体材料作为永磁体可以实现这一目标,且代替了稀土钕铁硼,有效解决了能源消耗大的问题。如图1所示,左一图为磁阻最小位置对应图,右一图为磁阻最大位置对应图,中间图为磁阻不稳定位置对应图。由于磁通遵循沿着磁阻最小回路流通的原理,转子旋转引起回路磁阻发生变化会产生磁拉力,从而形成磁阻转矩。

对于风力发电机而言,提升电能的产生量是最关键的目的,效率则是其最好的体现,效率的大小直接体现了发电机能够吸收机械能的大小。此外,功率因数也是比较重要的目标参数,功率因数的大小关系到发电机有功损耗的大小,对于效率也有至关重要的影响。因此,本文以实现较大的发电机效率和较高的功率因数为总目标,分析电机的数学模型,介绍参数化建模的过程,选取河北张家口实际应用场景,基于ANSYS软件参数化建立外转子铁氧体磁辅助风力发电机的有限元模型并进行电磁仿真,通过分析和讨论验证电机设计的合理性。

2. 数学模型

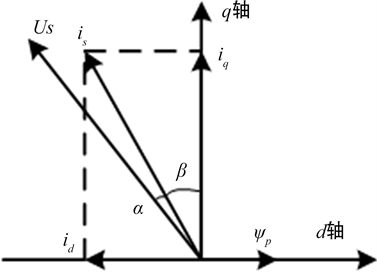

本文设计的外转子铁氧体磁辅助风力发电机遵循传统永磁辅助同步磁阻电机的矢量模型,因此,其空间矢量关系描述如下图2所示。

Figure 2. Space vector diagram of outer rotor ferrite magnetically assisted wind generator

图2. 外转子铁氧体磁辅助风力发电机空间矢量图

如上图2所示,对于磁阻电机而言,d轴和q轴电感不一致,明显的电感差值会使得电机形成较大的凸极比。增大电机的凸极比可以有效减小电压与电流的相角差,从而提升电机的功率因数 [3] 。功率因数的提升意味着电机有功功率损耗的减少,这样的电机用在风力发电系统可以提高对能量的利用。因此,功率因数对于发电机设计来说无疑是一项重要的参数。磁辅助发电机在磁阻电机的基础上增加了适量的磁钢材料,通过磁钢磁链的作用,使得合成电压与电流的相位差接近0度,进而最大限度提升发电机的功率因数。

评价一个风力发电机好坏的因素不只有功率因数,最直接体现的还有电机的效率。发电机的效率指的是输出的电功率占输入机械功率的比例。电机输出的效率越高,表征其对机械能的吸收越多,而机械能来源于风轮结构对风能的捕获,可以说,在同等条件下,电机的效率越高,对风能的利用率越大。

除了功率因数和效率之外,电磁特性也是发电机设计的关键。不考虑磁钢材料的退磁等因素的影响,根据图1所示外转子铁氧体磁辅助风力发电机的空间矢量图,在旋转坐标系下建立电机的数学模型,可以得到电压、磁链和电磁转矩的方程分别为

(1)

(2)

(3)

式中,ud、uq分别表示d轴和q轴电压;id、iq、is分别表示d轴、q轴和定子电流;Ld、Lq分别表示d轴和q轴电感;R表示电枢绕组;

表示转子电角速度;

、

、

分别表示d轴、q轴和永磁磁链;p表示电机的极对数;

表示电流与d轴的夹角。

式(1)~(3)即为外转子铁氧体磁辅助风力发电机的数学模型。当

时,表明此时磁钢材料产生的磁链为0,发电机的外转子中没有铁氧体,则方程(1)~(3)表示为传统同步磁阻电机的数学模型。

除了电磁转矩,输出功率、铁芯损耗、绕组铜损耗、磁钢涡流损耗、线反电动势等也是发电机重要的电磁特性,同时提升效率和功率因数也是磁辅助发电机设计的关键。相关特性参数的数学表达如下。

输出功率表示为

(4)

式中,T表示发电机的电磁转矩;n表示发电机的转速。

铁芯损耗表示为

(5)

式中,kFe表示发电机的铁损耗系数;f表示工作频率;B表示磁密分布;UN表示工作电压。

绕组铜损耗表示为

(6)

式中,R表示运行中绕组产生的阻抗值。

磁钢涡流损耗表示为

(7)

式中,K为一个常数;t表示铁氧体的厚度;sigma表示铁氧体材料的电导率。

线反电动势表示为

(8)

式中,k为一个常数;

表示发电机的磁通。

效率表示为

(9)

功率因数表示为

(10)

式中,UA、UB、UC分别表示A、B、C三相的相反电势;IA、IB、IC分别表示A、B、C三相的感应电流。

3. 参数化建模

本文设计的外转子铁氧体磁辅助风力发电机结构参数较为复杂,尤其是转子磁障结构,不同的参数对输出电磁特性的影响不同,且往往相互之间存在制约 [4] 。因此,设计一台性能良好的发电机一般需要经过多次有限元仿真的测试,这很有必要将重要的设计变量参数化,以便于减少有限元仿真的模型准备时间。除此之外,电磁仿真基于强大的有限元仿真平台ANSYS完成,但该软件依旧没有集成外转子铁氧体磁辅助风力发电机的转子结构,不能直接通过系统实现电机的设计,必须借助其他工具加以配合。本文采用CAXA CAD绘制外转子结构,再与ANSYS软件平台结合完成模型的建立。由于CAXA CAD软件只能绘制固定参数的结构图,导致外转子结构模型不易修改,每修改一次参数需要重新绘制一遍结构模型图,耗费大量的时间。这就更加凸显了将设计变量参数化的重要性,可以快速实现对几何模型参数的优化调整。

3.1. 定子结构建模

本文设计的外转子铁氧体磁辅助风力发电机定子结构与传统的外转子永磁同步发电机定子结构类似,由铁芯、线槽以及铜绕组组成。对于铁芯部分,可实现参数化的设计变量有定子外径Dso和定子内径Dsi。对于线槽部分,选用平底槽,这样可以有效地使用铁芯材料,不易产生资源浪费的现象 [5] [6] 。这一部分可实现参数化的设计变量有槽开口宽度Bs0、槽楔宽度Bs1、槽底宽度Bs2、槽开口深度Hs0、槽楔深度Hs1、槽楔底部至槽底深度Hs2以及槽底圆形张角的半径Rs。对于铜绕组部分,可实现参数化的设计变量有绕组匝数N以及为配合线槽各项参数而变化的几何参数。

3.2. 转子结构建模

对于磁辅助风力发电机而言,转子结构的建模主要集中在三个方面,转子内外径的确定、磁障结构的设计以及永磁体设计。转子内径Dri和外径Dro可以实现参数化,并且一旦内径实现了参数化设计,在定子外径不大于转子内径的前提下,改变二者的大小即可自由优化调整电机气隙大小。磁障结构是本文设计的难点,主要包括磁障形状的选择和层数的设计。磁障形状多种多样,较为常见的有U型和C型,而不同形状的磁障有着不同的优缺点。使用U型磁障转子的电机,其凸极比较大,输出电磁转矩较高,但是容易在运转过程中发生结构损坏;使用C型磁障转子的电机机械强度较好,可靠性较高,但是电磁特性相对较差。为了综合考虑电机的电磁性能和机械性能,本文选择圆弧形的磁障结构。对于磁障结构,可以实现参数化的设计变量有磁障的层数n1、每层磁障的厚度h1以及每层磁障的极弧系数emb1。对于永磁体部分,选择铁氧体作为磁辅助风力发电机的磁钢材料,可以实现参数化的设计变量有磁障的层数n2、每层磁障的厚度h2以及每层磁障的极弧系数emb2。

4. 算例有限元分析

本文研究可用于垂直轴风力发电的新型高效发电机,提出了外转子铁氧体磁辅助风力发电机的参数化设计方案。为验证所提出的电机可以用于风力发电,且能满足在良好电磁性能的前提下具有较高的效率和较大的功率因数,选择一个具体的应用场景进行数值模拟,基于ANSYS软件平台完成发电机的参数化建模与电磁仿真。

以河北省张家口市多风地带居民冬季取暖用垂直轴风力发电为例,结合工程实际需要,根据空气动力学理论以及磁阻电机设计理论等确定本文电机基本参数。其中,发电机的额定功率为15 kW,额定电压为380 V,额定工作频率为50 Hz,额定转矩为477.5 Nm,额定转速为300 r/min。

4.1. 有限元模型的建立

在发电机基本参数确定的基础之上,通过计算获得电机的基本尺寸。基本尺寸决定了发电机的大小,影响发电机在应用中的性能,其计算依据如下

(11)

(12)

式中,f表示工作频率;nN表示额定转速;Q、m、q分别表示电机的槽数、相数和每极每相槽数。

(13)

(14)

式中,

表示预估的空载电动势;

表示固有电压调整率;

表示额定电压;

表示绕组每相串联匝数;

表示绕组因数;

表示预估的空载磁通;

表示磁场波形系数。

(15)

(16)

式中,

表示每槽导体数;a表示并联支路数;N表示实际每相串联匝数。

综合上式计算分析,可以确定电机的相数为3相,极槽配合方式为20极24槽,分数槽集中式绕组,并联支路数为2,在采用双层绕组的情况下,实际每相的串联匝数为15。

电机基本尺寸确定后,基于ANSYS进行结构参数化建模,并通过有限元单参数扫描的方法,使得发电机的输出电磁转矩性能最优,获得主要的设计变量取值如表1所示。

Table 1. Main design variables and values of external rotor ferrite magnetic assisted wind generator

表1. 外转子铁氧体磁辅助风力发电机主要设计变量及取值

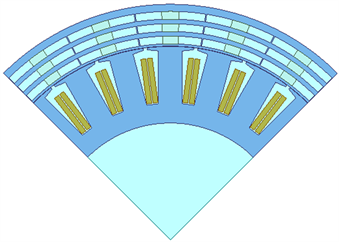

Figure 3. 1/4 geometric model diagram of the generator

图3. 发电机的1/4几何模型图

综合发电机的基本尺寸参数和主要设计变量的参数化取值,最优的电机几何模型如上图3所示。本文为了节省电磁仿真的时间,选择1/4的发电机模型进行后续的研究。

4.2. 电磁仿真分析

在完成外转子铁氧体磁辅助风力发电机的参数化几何建模之后,在ANSYS的环境下,对发电机进行电磁仿真。仿真前需要完成一些前处理的配置工作,包括材料分配、绕组分相、边界设定、网格剖分、激励加载、Band设置以及求解条件的设置等等。

首先,按照表1给定的基本参数,对发电机模型的每一部分结构进行材料分配。定子结构和转子结构均采用DW315_50系列硅钢片,永磁体采用Y30 BH系列铁氧体,未放置永磁体的磁障部位设置为空气,绕组采用copper系列铜绕组,转轴位置设置为空气。

其次,对定子绕组进行分相,设置成A、B、C三相,同时对永磁体磁极进行匹配划分,设置成20极,充磁方向设置为传统的径向充磁;边界设置转子结构外边界,施加数值为0的矢量力;网格剖分时,同一结构可整体进行剖分,例如,对定子铜绕组的剖分,选中所有绕组设置一个剖分;Band面设置为稍大于外转子的区域,材料设置成空气;对三相绕组施以正弦电压作为激励源,功角为80度。

最后,对有限元仿真的环境(即求解条件)进行设置。转子初始位置角设置为0度,工作频率设置为50 Hz,求解总时长设置为180 ms,仿真步长设定为0.2 ms,选择负载状态下的电磁转矩、输出功率、铁芯损耗、绕组铜损耗、磁钢涡流损耗、效率和功率因数以及空载状态下的线反电动势进行求解。

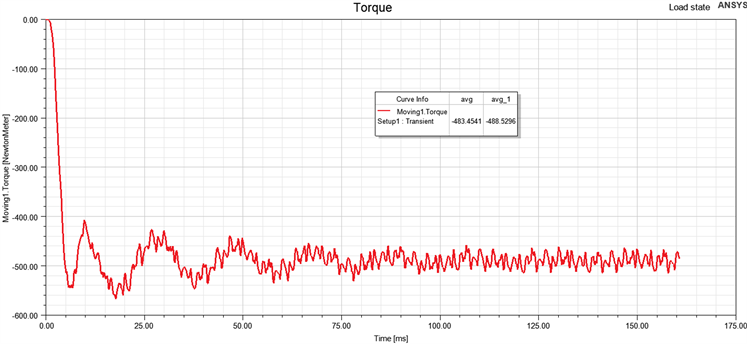

4.2.1. 电磁转矩结果分析

电磁转矩特性是考量电机设计是否成功的主要特性,当一台电机的输出电磁转矩平均值接近额定转矩数值时,可以认定电机在设计上是合格的。本文设计的外转子铁氧体磁辅助风力发电机属于发电机范畴,由于ANSYS软件没有固设的发电机仿真,因此,往往以负输出转矩表示电机的发电运行状态。

Figure 4. Electromagnetic torque simulation result diagram

图4. 电磁转矩仿真结果图

如图4所示,在电压源的激励下,最开始发电机处于启动状态,因此,输出电磁转矩波形不平稳,当运行时间达到75 ms左右时,发电机基本处于稳定运行状态。此时,显示电磁转矩的平均值为−488.5 Nm,而额定负载转矩为−477.5 Nm,表明所设计的发电机满足基本电磁转矩特性。

4.2.2. 输出功率结果分析

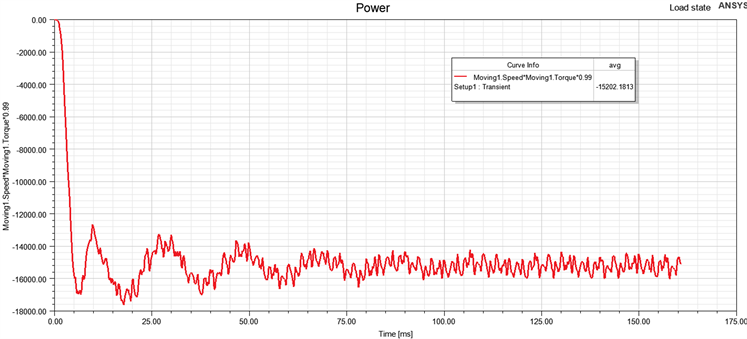

输出功率是风力发电机最重要的电磁特性,它表征了能够转化机械能能力的大小,进而反映了捕获风能能力的大小。输出功率一般是转矩与转速的乘积,但考虑到实际运行过程中外界因素的影响,本文依据式(4)进行计算。由上述分析可以得知,结果为负值即表示此时电机处在发电运行状态,属于发电机。

Figure 5. Output power simulation result diagram

图5. 输出功率仿真结果图

如图5所示,由于输出功率在数学模型上表示为电磁转矩与转速倍数的乘积,因此,在倍数和电机转速不变的前提下,其仿真波形与电磁转矩的仿真波形在图形上是一致的,这符合正常情况。图中显示输出功率的平均值为−15.2 kW,而额定输出功率为−15 kW,表明所设计的发电机满足基本输出功率特性。

4.2.3. 铁芯损耗结果分析

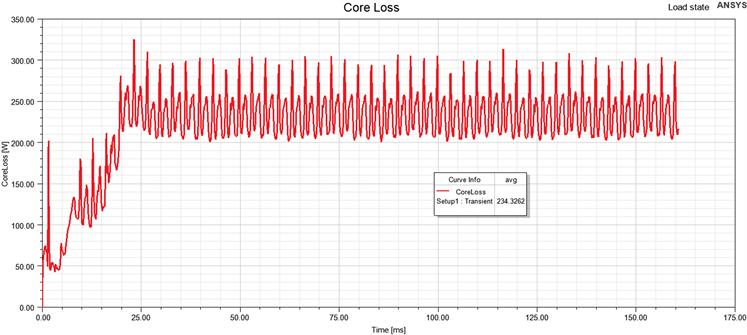

铁芯损耗一般指的是定子和转子铁芯在运行过程中,由于电机受热以及摩擦等因素产生的损耗,其

Figure 6. Simulation results of iron core loss

图6. 铁芯损耗仿真结果图

电磁仿真结果如图6所示。

铁芯损耗是正常的有功损耗,但数值不应过大,否则将会使得电机产生过高的热量。上图显示,本文设计的外转子铁氧体磁辅助风力发电机存在一定的铁芯损耗,平均值为234.33 W,相比于额定输出功率的15 kW而言,数量级较小,属于正常现象,表明所设计的发电机基本合理。

4.2.4. 绕组铜损耗结果分析

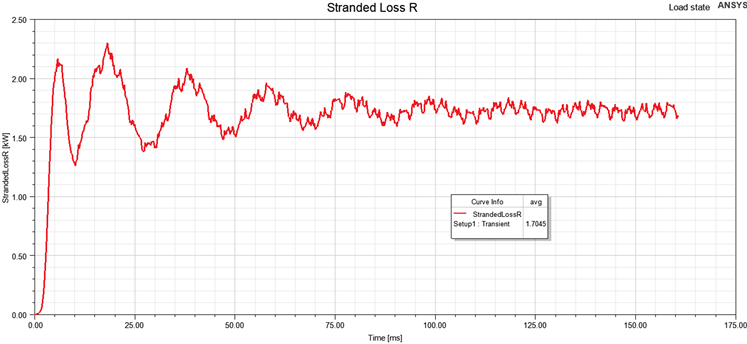

发电机定子绕组中通入电流或者施加电压时,在运转过程中就会产生铜损耗,这也是电机温升产生的因素之一。

Figure 7. Simulation results of copper loss in windings

图7. 绕组铜损耗仿真结果图

Figure 8. Simulation results of eddy current loss in magnetic steel

图8. 磁钢涡流损耗仿真结果图

绕组铜损耗也是正常的有功损耗。如图7所示,本文设计的发电机绕组铜损耗的平均值为1.705 kW,这将会是影响电机效率的主要因素之一。

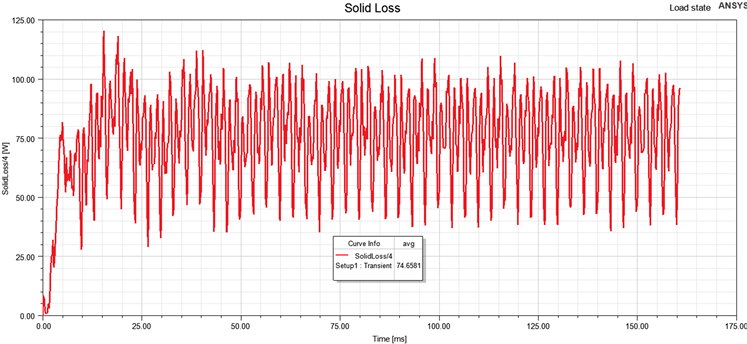

4.2.5. 磁钢涡流损耗结果分析

涡流损耗主要指的是发电机永磁体在电机运转过程中产生的损耗。在对磁钢涡流损耗进行有限元电磁仿真之前,需要对发电机模型所有的铁氧体添加一个数值为0 A的电流,并对磁钢材料设置数值为625,000 S/m的电导率,这样才可以有效地得出仿真结果。如图8所示,由于本文采用的1/4发电机模型进行电磁仿真,需要对磁钢涡流损耗数值除以4,得到的即为整台发电机的磁钢涡流损耗。图中显示其平均值为74.66 W,相比于额定输出功率的15 kW而言,数量级较小,属于正常现象,表明所设计的发电机基本合理。

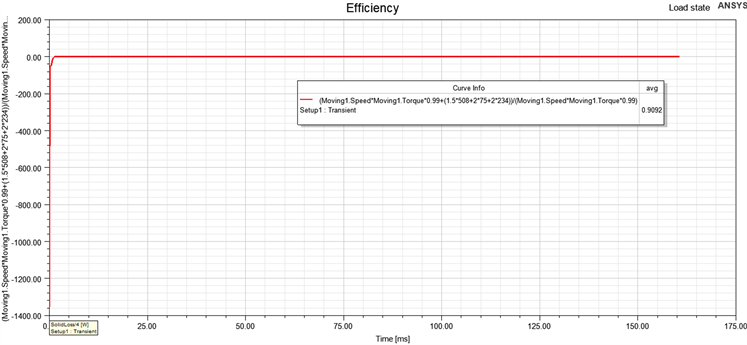

4.2.6. 效率结果分析

效率表征的是发电机对机械能转化效果的大小,效率越高,表示发电机能够将更多得到机械能转化为电能,这对风力发电来说是很重要的。本文对效率进行电磁仿真时,考虑了铁芯损耗、绕组铜损耗以及磁钢涡流损耗,没有其他非常微小的杂散损耗等,得到的结果如图9所示。

Figure 9. Efficiency simulation result chart

图9. 效率仿真结果图

图中显示发电机的效率为90.92%,说明电机的设计基本是合理的,能够将绝大多数的机械能转化为电能,存在的损耗也多为定子绕组的铜损耗,这与上述的分析是一致的。但是也有比较多的风力发电机可以实现94%甚至更高的效率,因此,本文设计的外转子磁辅助风力发电机虽然满足了基本的设计要求,但是并不是最优的设计方案。而影响效率的主要因素是有功损耗,本文中包括铁芯损耗、绕组铜损耗和磁钢涡流损耗。通过上述的分析,最有可能对效率产生较大影响的是定子绕组的铜损耗。此外,有功损耗还与发电机的功率因数密切相关,如果效率在这个数值不变的前提下,存在较大的功率因数,则有可能是因为绕组产生的损耗体现在了发电机的温升方面,这需要进一步验证才可以得出结论。

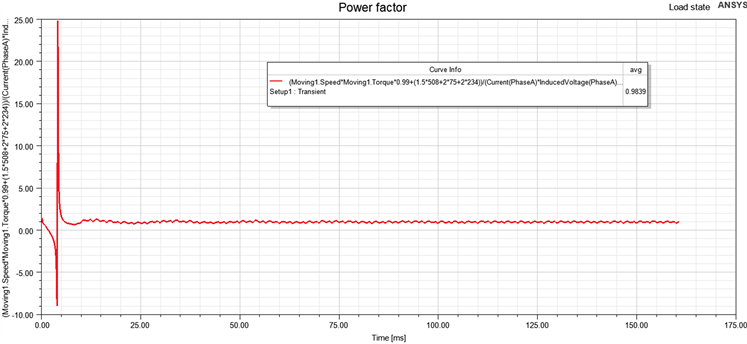

4.2.7. 功率因数结果分析

在对发电机的数学模型进行介绍时,已经详细介绍了功率因数对于外转子铁氧体磁辅助风力发电机设计的重要性。通过电磁仿真,得到了如图10所示的功率因数波形图。

如图10所示,当电机处于平稳运行状态时,可以明显看到,发电机的功率因数为0.9839。这是一个较大的数值,表明了发电机的有功损耗较少,将电机用在垂直轴风力发电系统,可以很大程度上提升对风能的利用。反观上述分析的发电机的效率为90.92%,这与功率因数的分析基本上是一致的,而发电机效率之所以没有更高的原因是,定子铜绕组产生的损耗使得发电机的温升增加,这与效率的分析也是基本一致的。但温升情况是否合理,需要进一步验证。

Figure 10. Power factor simulation result diagram

图10. 功率因数仿真结果图

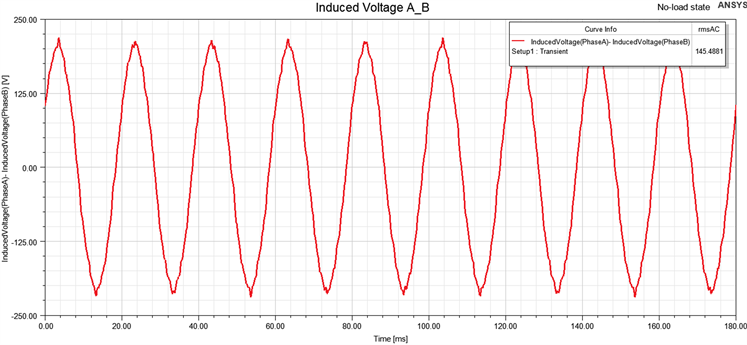

4.2.8. 线反电动势结果分析

对于线反电动势而言,一般需要发电机在空载状态下运行。得到的结果如图11所示。

Figure 11. Simulation results of line back EMF

图11. 线反电动势仿真结果图

如图11所示,选择发电机A相和B相之间的反电动势进行仿真,得到的线反电动势波形虽然存在一定的微小扰动,但是基本符合正弦波形,表明发电机的设计是合理的。对于线反电动势的考察,还有一项重要的参数,一般而言,在空载运行状态下,发电机的线反电动势有效值在额定电压附近波动,并能最终稳定在略低于额定电压的数值。本文发电机的额定电压为380 V,但是线反电动势只有145.5 V,这看上去似乎不合理,但存在一定的客观原因。本文设计的磁辅助风力发电机采用铁氧体材料的磁钢,其能够提供的磁链大小为传统的稀土钕铁硼材料的1/3到1/2左右,这样一来,本文设计的发电机,线反电动势处在126.67 V至190 V左右才是较为合理和正常的。因此,本文设计的发电机是基本合理的。

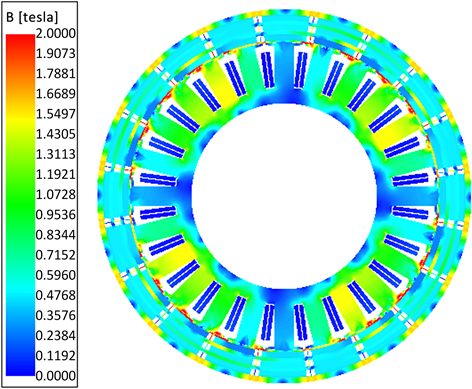

4.2.9. 电机磁密分布情况分析

磁密全称磁通密度,反映了磁场的大小。一般通过验证电机空载运行时磁密的大小,可以判断电机的损耗是否合理,是否存在发热严重等问题。

Figure 12. Distribution diagram of motor magnetic flux density

图12. 电机磁密分布情况图

如图12所示,电机空载运行时磁密最大值为2.00 T,存在于转子部位,受永磁体的作用,属于正常现象。定子轭部磁密最大值为0.95 T (一般不超过1.2 T,最大不超过1.5 T)。定子齿部磁密最大值为2.0 T (一般不超过1.8 T,最大不超过2.1 T),但这只是少数区域,且靠近气隙位置,也受到了永磁体的影响,在正常范围内,大部分区域未超过1.67 T。结果表明了发电机的设计是合理的,在运转过程中不会产生过大的铁芯损耗和较大的温升。但也会存在少数的区域在短时间内温升较大,这也验证了上述对功率因数的分析是正确的。

5. 结论

本文考虑实用性与经济性,以解决垂直轴风力发电机稀土能源消耗过大的问题为出发点,以实现发电机具有较大的效率和较高的功率因数为总体目标,探讨了外转子铁氧体磁辅助风力发电机的参数化设计方案;分析了数学模型;详细介绍了参数化建模的过程;采用有限元方法分析了主要电磁性能,验证了电机设计的合理性。设计的发电机空载反电势为145.5 V,负载电磁转矩为−488.5 Nm,效率为90.92%,功率因数为0.9839。因此,本文提出的新型高效的磁辅助风力发电机可以在不使用稀土能源的前提下实现较大的风能利用,具有广阔的应用前景。此外,本文的研究内容也对同类电机的优化设计提供了一种分析手段,具有较强的实践意义。