1. 引言

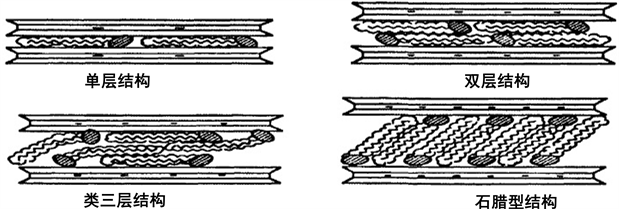

羟基硅酸盐具有良好的层状单元结构,层间以氢键与范德华力为连接,远小于离子键和每一层内部的共价键键能(其结构如图1所示),在受到高压作用时易于沿与层面平行的方向铺展发生解理 [1]。因此,当羟基硅酸盐作润滑材料时,具有较小的摩擦系数,表现出优异的减摩抗磨性能。此外,羟基硅酸盐具有热稳定性好、成本低廉、功能全面、使用无污染的优点 [2],近年来已逐步表现出了良好的应用前景。然而羟基硅酸盐表面的亲水性使其在非极性物质中的分散性和稳定性都很差,难以在常见溶剂或有机树脂基体中分散形成稳定体系,在使用过程中应对其表面进行改性。常采用的方式大致可分为两种,一是和羟基硅酸盐表面的羟基进行发生反应,二是在层状羟基硅酸盐层与层之间进行改性使其增大层间距,以提高其分散性能及稳定性能。因此,本文重点介绍羟基硅酸盐的表面改性及其润滑机理的研究进展。

2. 羟基硅酸盐的表面改性

由于羟基硅酸盐表面带有大量羟基,分子间容易产生氢键而发生团聚,使其在有机物质中的分散性

Figure 1. Structural diagram of hydroxyl silicate

图1. 羟基硅酸盐结构示意图

和稳定性都很差,必须对其表面进行改性,在一定程度上改善其与有机溶剂或树脂基体的界面状况,从而有效实现其在润滑油脂及有机树脂基体中的均匀分散和稳定存在。

2.1. 共价键改性法

由于羟基硅酸盐表面带有一定数量的活性羟基,因此可以通过与一定量含有高反应活性基团的改性剂进行化学反应,使其之间形成具有化学强度的共价键,从而成功地在羟基硅酸盐表面修饰上结构不同、性能不同的化学基团,以达到不同的使用目的。

2.1.1. 小分子化合物改性

小分子化合物改性法主要是利用一些具有高反应活性基团的小分子改性剂和羟基硅酸盐表面的羟基进行反应,从而使羟基硅酸盐的表面带有各种结构不同、性能不同的化学基团。该方法常用的改性剂主要分为两类,分别为硅烷类 [3]和有机金属类。

硅烷类偶联剂中有许多高活性的基团,例如卤素、烷氧基等,此类活性基团经过水解后,能形成具有高反应活性的硅醇基,这些硅醇基能和羟基硅酸盐表面的羟基进行反应,形成氢键,然后缩合成共价键。由于氢键和共价键都是比范德华力更强的界面作用力,因此硅烷分子间的硅醇基可以相互缩合,然后形成网状结构的膜,非极性的长链烷基就可以在有机相中展开 [4]。

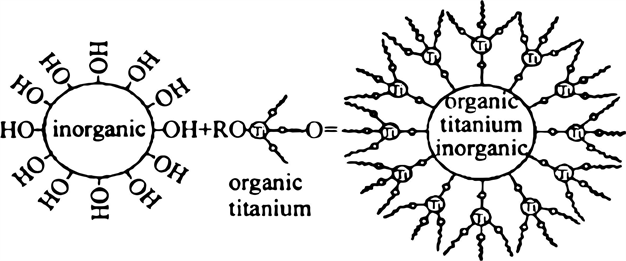

有机金属类改性剂主要有钛酸酯偶联、铝酸酯偶联剂、有机铬类、锆类等。羧基、烷氧基、磺酸基等,能与分子链缠绕结合;羟基、环氧基、氨基等能与其自身发生化学反应,形成化学结合 [5]。龚春锁等 [6]选用钛酸酯偶联剂作为改性剂,钛酸酯中含有可水解短链烷氧基,可以与羟基硅酸盐表面的羟基进行反应,从而形成单分子层的化学结构(如图2所示)。钛酸酯偶联剂和硅烷偶联剂的作用机理相似,其不同点在于前者形成单分子层而后者则形成的是多分子层膜。因此,在实际应用中可根据应用范围的不同,选择不同的改性剂。此外,锡酸酯、锆酸酯、磷酸酯、硼酸酯和铝钛偶联剂等对羟基硅酸盐的改性已见文献报道。

2.1.2. 聚合物改性

聚合物改性羟基硅酸盐也是利用聚合物对羟基硅酸盐表面的羟基之间的化学反应形成共价键对羟基硅酸盐表面进行改性。此种方法具有比小分子改性更好的热稳定性,更多的结构变化性,赋予羟基硅酸盐更优异的表面性能和物理机械性能 [7]。邱德跃 [8]先制备了不同分子量的氯甲基化聚苯乙烯,并与三甲胺反应制备出相应的聚苯乙烯季铵盐,然后用其改性羟基硅酸盐,大大提高了羟基硅酸盐的热稳定性,并降低其表面能。王晓丽 [9]用低聚苯乙烯(COPS)和低聚甲基丙烯酸甲酯(MAPS)的季铵盐为基础制备了四种热稳定的羟基硅酸盐,并与PC/PET/PBT熔融共混,制备了纳米复合材料。Greesh [10]采用阳离子两

Figure 2. Surface modification of hydroxyl silicate by titanate

图2. 钛酸酯对羟基硅酸盐的表面改性

亲性的聚苯乙烯-b-2-羟乙基丙烯酸酯的共聚物改性,这种共聚物季铵盐改性较单一聚合物季铵盐改性而言,具有更好的相容性、结构多样变化,可以灵活调节两组成和颗粒之间的相互作用。Bayram [11]等通过双官能团粘土原位光引发的阳离子聚合,合成聚( 环己烯氧化物)-蒙脱土纳米复合材料(如图3)。何威威等 [12]选用双咪唑(PBI)纤维对羟基硅酸盐进行改性,在该过程中,PBI纤维中所带有的苯环能够与羟基硅酸盐表面所带有的羟基进行化学反应,使分子链间和链内分别形成O-H…N和O-H…O的氢键结构,从而增加了分子内氢键,同时使得分子间氢键更强,形成一个双向氢键结构,从而极大地降低了羟基硅酸盐的表面能,达到了改性的目的。王丽梅等 [13]则采用溶液共混法制备出了聚丙烯/羟基硅酸盐纳米复合材料,聚丙烯大分子有效地插入到了羟基硅酸盐片层中,极大程度地增大了羟基硅酸盐片层之间的距离,最终使其能够均匀分散在聚丙烯基体中,得到了综合性能优异的羟基硅酸盐/聚丙烯树脂复合材料。王小群等 [14]采用聚醚胺(POP)对羟基硅酸盐表面进行改性,得到具有更大层间距的羟基硅酸盐,并以其作为纳米改性剂加入到然后环氧及聚氨酯树脂基体中,得到了内部缺陷较小且性能优异的聚合物复合材料。

2.1.3. 生物分子改性

近年来可生物降解材料得到了广泛的关注,并取得了大量的成果,因此将生物分子修饰在羟基硅酸盐表面,可以制备出具有可降解性且环保绿色的纳米润滑剂。其中,淀粉作为一种可降解的生物高分子,具有很多独特的优势:价廉、来源广、可再生、容易降解等很多优点。由于淀粉和羟基硅酸盐高度的相容性,相互之间很容易形成氢键。因此,Tang等 [15]成功的将淀粉修饰在层状羟基硅酸盐表面上(如图4所示),制备出了水膨胀性良好的黏土纳米复合薄膜,同时也较大增大了羟基硅酸盐的层间距,使其可以均匀添加到其他有机分子中。周剑敏等 [16]则通过大豆蛋白对羟基硅酸盐进行改性,制备了综合性能优异的淀粉/聚乙烯醇/大豆蛋白改性的羟基硅酸盐复合薄膜,此方法进一步提升了羟基硅酸盐的力学性能和水分隔阻性能,为拓展羟基硅酸盐的生物性能及环保应用奠定了一定的理论及实践基础。

2.2. 离子交换法

离子交换改性法作为羟基硅酸盐改性的一种常用方法,具有较为广泛的应用范围。其主要原理在于:通过改性剂与羟基硅酸盐之间进行的离子交换作用,使改性剂能够顺利进入到羟基硅酸盐的各个片层之间,以有效地增加片层间距,减小羟基硅酸盐片层的表面能,从而使羟基硅酸盐的亲油性得到了较大地提高。在实际应用中,常常选用的表面活性剂主要有阳离子表面改性剂和两性离子表面改性剂。张楠等 [17]先用十八烷基三甲氯化铵对羟基硅酸盐表面进行修饰,再选用甲基丙烯酸酯三甲基溴化铵进行离子交

Figure 3. Schematic diagram of surface modification of polyetheramine on hydroxyl silicate

图3. 聚醚胺(POP)对羟基硅酸盐进行表面改性示意图

换改性,得到了含有活性氨基的羟基硅酸盐;Naoki [18]也提过使用氨基乙酸/十二胺、季铵盐/十八胺等进行改性;Peter [19]同样通过离子交换改性将烷基胺插层到层状羟基硅酸盐中(如图5所示)。然而,离子交换法的反应过程往往需要对羟基硅酸盐进行酸化,因此在实际工业应用中受到一定的限制。

2.3. 插层改性法

插层改性法是羟基硅酸盐改性中较为常见的一种方法。由于羟基硅酸盐的单元层间存在-OH键和Si-O键,因此层间容易形成氢键,再加上层间距很小,可以在其层间插入极性小分子,这些极性小分子能够破坏羟基硅酸盐的层间氢键,增大其层间距使层间亲水性转变为疏水性。插层改性法主要分为固相插层和液相插层法。

固相插层主要采用的方法是用外力来促进固体插层剂与羟基硅酸盐作用而进入其层间,即将羟基硅酸盐与固体插层剂进行混合,然后通过充分的研磨来完成插层反应。Eva [20]和Veronika [21]利用此方法

Figure 4. Schematic diagram of surface modification of hydroxyl silicate by starch

图4. 淀粉对羟基硅酸盐进行表面改性示意图

Figure 5. Alkyl amine modified hydroxy silicate

图5. 烷基胺改性羟基硅酸盐

分别将尿素和甲酰胺插层到羟基硅酸盐中,得到了润滑性能及分散性能优异的改性羟基硅酸盐。

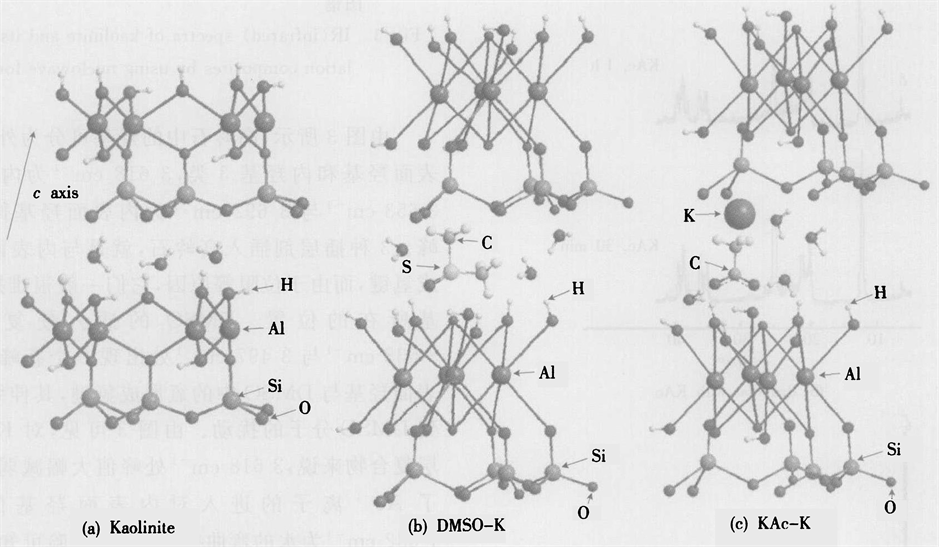

液相插层是指改性剂在熔融状态下或液态下进行反应,根据推动力又可分为机械搅拌插层、超声波插层和微波插层。机械搅拌插层指的是在一定温度下利用机械搅拌所产生的剪切力使改性剂插入羟基硅酸盐中,郭善等 [22]以DMSO-羟基硅酸盐插层复合物为前驱物,乙腈作为插层剂,通过二次插层制备了复合材料。该过程是插层剂ACN分子与羟基硅酸盐采用平行的方式排列,乙腈分子与表面的羟基形成了氢键;而超声波插层是利用超声波本身的作用产生的机械效应和化学效应将插层剂插到到羟基硅酸盐层间,刘雪宁等 [23]采用了超声化学法在低温常压的条件下,将苯乙烯、马来酸酐共聚物单体插层进入到二甲基亚砜改性的羟基硅酸盐层间,然后原位聚合,并使之剥离,制备了复合材料。微波插层法主要利用的是其产生的高温加快了改性剂扩散到层间,孙嘉等 [24]在微波辐射下用醋酸钾、尿素、二甲亚砜分别对羟基硅酸盐进行插层改性(如图6所示),并研究发现微波对偶极距大的小分子改性剂进行的插层反应有明显的促进作用,如DMSO,实验表明微波对醋酸钾、尿素等物质的插层促进作用极其微弱。

2.4. 表面吸附改性法

表面吸附改性也是一种常用的改性羟基硅酸盐的方法,其原理是利用层状羟基硅酸盐表面的羟基与改性剂之间进行络合、质子转移或者氢键的方式在其表面吸附,改变羟基硅酸盐的亲水性。Khalil等 [25]使用硬脂酸和油酸对硅酸盐进行表面改性,硬脂酸和油酸通过离子偶极作用吸附在硅酸盐上,得到了在有机溶剂中相容性、分散性很好的复合材料。

3. 羟基硅酸盐在摩擦领域中的应用

在摩擦过程中,羟基硅酸盐片层能够在对磨表面铺展、发生沉积、或产生一系列的摩擦化学反应,从而形成自润滑膜或产生传统的磨粒磨损过程,因此具有非常良好的自润滑性能与自修复性能,常常作

Figure 6. Schematic diagram of hydroxyl silicate intercalation modification

图6. 羟基硅酸盐进行插层改性示意图

为固体润滑介质添加剂、制备耐磨复合材料和制备自润滑涂层。

3.1. 羟基硅酸盐作润滑介质添加剂

羟基硅酸盐可以作为固体润滑剂添加进油脂中,提高油脂的减磨润滑性能。郭延宝等 [26]对添加羟基硅酸铝的微米级矿物复合微粉的润滑油进行了性能测试,发现摩擦系数随着时间的延长逐渐降低。张博等 [27]采用多功能摩擦磨损试验机端面实验的方法,发现在加入羟基硅酸盐之后,润滑油的减摩性能提高了71.6%,观察磨损试样的表面,其表面磨痕不再清晰且在平整表面的基础上出现大量排布不规则的黑色微孔,元素分析结果表明,微纳米层状硅酸盐矿物已转移至摩擦副表面,实现了良好的自修复功能。

3.2. 羟基硅酸盐制备耐磨复合材料

羟基硅酸盐在制备耐磨复合材料的领域中也具有较为广泛的应用。肖周等 [28]将羟基硅酸镁和纳米铜粉体按质量比1:1组成复合添加剂,利用MJ 800型四球摩擦磨损试验机对其摩擦性能进行考察,并借助扫描电子显微镜及EDS测试分析钢球磨痕的表面形貌和成分组成,发现两者有着很好的协同抗磨效应,复合材料比单独纳米铜粉和单独羟基硅酸盐的抗磨和润滑效果都要好很多。

3.3. 羟基硅酸盐制备自润滑涂层

羟基硅酸盐除了应用于润滑油和耐磨复合材料之外,其本身具备的自润滑性能使其也可用于制备自润滑涂层。Haiyan Li [29]等采用聚合技术有效地将润滑油包封在SiO2包裹的聚苯乙烯微胶囊中,将微胶囊嵌入环氧树脂中以形成自润滑涂层(如图7),实验结果表明,其优异的分散性和良好的减摩效果。

Figure 7. Preparation of hydroxyl silicate-SiO2 self-lubricating coating

图7. 羟基硅酸盐-SiO2自润滑涂层的制备

4. 羟基硅酸盐自润滑机理研究

随着各种摩擦材料的发展和进步,摩擦自修复机理得到了进一步的探索与完善。目前已有学者对其润滑机理进行了研究和探索。许一等 [30]认为自修复层的形成是个复杂的动态过程,与其材质、表面形貌、相对滑动速度、润滑形式、润滑介质以及材料的物理、化学性质等因素都有可能有关。

乔延涛 [31]在研究过程中发现,当羟基硅酸盐混合粉体在受到剪切、挤压等机械作用时,自修复微粒会破碎,然后释放大量的活性基团,在局部高温的作用下进而发生氧化还原反应,最终形成自修复膜层,随着摩擦时间的增加,摩擦表面最终会被自修复膜层完全覆盖。

高玉周等 [32]则认为自修复层的形成应该与摩擦释放的能量有关,倘若释放的能量不高时,其不能有效的在金属表面形成保护膜。当摩擦能很高时,硅酸盐微粒在外力的作用下发生变形甚至碎裂,然后在表面的犁沟初铺展成膜。

田斌等 [33]觉得自修复膜层不是简单的物质沉积过程。而是在局部高温下,羟基硅酸盐和其他催化剂发生一系列的化学反应然后在其表面形成一层新物质膜。

张博等 [27]认为羟基硅酸盐的化学结构被送入摩擦副表面之后,在相对运动之后微粒破碎变形之后成为更小的颗粒,然后去填充凹坑或者裂痕。同时,羟基硅酸盐中的高反应活性基团与金属表面发生置换反应形成修复层。

综合近年来的文献,研究学者们对羟基硅酸盐的摩擦自润滑机理大致可分为两种。一是羟基硅酸盐直接参与形成自修复膜,二是羟基硅酸盐间接参与,只是起到促进作用。当然更多学者认为是多种作用机理共同作用于自修复膜的形成。

5. 结语

羟基硅酸盐特殊的结构及优异的性能使其在摩擦领域中表现出了较大的应用价值,可制备出不同的润滑剂、润滑膜及耐磨减损材料。同时,通过对羟基硅酸盐表面的改性,可使羟基硅酸盐原有的缺陷得以弥补,并最大程度地发挥其优异性能。然而,目前关于羟基硅酸盐的改性产物的大范围工业化还在试探阶段。今后对羟基硅酸盐表面改性的研究将会更深入,开发出更多具有优异性能的羟基硅酸盐耐磨减损新材料。

基金项目

西安市科技计划专项项目(No. 2017CGWL26),2018年陕西省大学生创新创业训练项目(201826029)。

NOTES

*通讯作者。