1. 引言

近年来,钢管混凝土作为一种新型组合结构以其力学性能优良的独特优势在桥梁中运用的越来越广泛。钢管混凝土拱桥拥有跨越能力大、受力分散、符合桥梁美学的优点,在城市和公路桥梁中被广泛采用。钢管混凝土拱桥属于压弯结构,在施工过程中其质量与刚度是一直变化的,所收到的外荷载也复杂多变,故钢管混凝土拱桥在施工过程中的稳定性问题就显得十分突出。程虎 [1] 、董鹂宁 [2] 先后对大跨度钢管混凝土拱桥施工阶段的主拱肋的稳定性进行了研究,刘月亮 [3] 对钢管混凝土拱桥的主拱稳定性也做了研究。本文是以一座上承式钢管混凝土拱桥找龙河坝特大桥为依托,在保证纵、横向对称架设的大原则下,对其桥面板安装阶段的主拱圈稳定性进行研究,并根据仿真计算分析,优化空心板架设顺序。

2. 有限元分析

2.1. 工程背景

找龙坝河特大桥为主跨225 m上承式钢管混凝土拱,拱上桥跨共15孔,为单孔跨径16 m预制空心板。为使主拱圈均匀受力,设计方案要求先从两岸拱脚向跨中对称架通横向十八片梁中的中间两片梁,形成施工通道,再横向对称架设第二对梁,并在纵桥向也对称进行架设;同样纵横向对称架设第三对至第九对主梁,直到完成全部主梁的架设。其空心板标准断面图如图1所示。从两侧拱脚向中间横纵向逐片对称架设,缆索吊利用率极低,尤其架设恩施侧第11~15孔时,缆索吊走行时间长,为保证如期完成安装任务必须提高缆索吊利用率,减少其走行时间,因此需优化原设计空心板安装施工工序,争取运梁车紧跟缆索吊起吊,以梁车行走时间代替缆索吊牵引行走时间。

2.2. 有限元模型

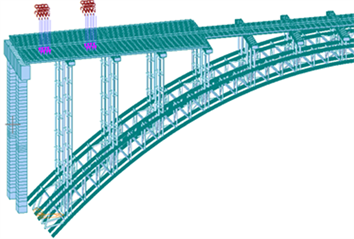

本桥采用Midas civil 2019进行计算 [4] 。全桥划分为12,569个单元,10,065个节点。全桥模型如图1所示。计算材料均按设计图纸提供,材料弹性模量及密度由现场测量数据。

2.3. 荷载模拟

1) 运梁车荷载:运梁车自重12 t左右,前四轴,后四轴,如下图2所示。一片空心板按20 t重计算,累计约32 t。各轮集中力约32 t/8/2 = 2 t。

2) 移动荷载等效:依据交通部《公路桥涵设计通用规范》(JTG D60-2015) [5] ,公路一级车道荷载均布荷载标准值(qk)应为10.5 kN/m。集中荷载标准值(Pk)的选取:当桥梁计算跨径小于等于5 m时,Pk = 180 kN;当计算跨径等于或大于50 m时,Pk = 360 kN;当桥梁计算跨径在5 m~50 m之间,Pk应采用直线内插求得。

Figure 2. Equivalent load diagram of beam carrier

图2. 运梁车等效荷载图

2.4. 施工阶段

空心板吊装分为四个阶段进行。各阶段如下所示:

第一阶段:纵向及横向对称吊装中间第1组5#空心板(即左右幅拱肋中心线处);

第二阶段:纵向逐孔安装4#、6#空心板,先安装建始侧1~6孔,在安装恩施侧15-7孔,均在建始侧起吊区起吊,横向左右幅保证对称安装空心板;

第三阶段:完成4~6梁空心板架通,形成运输通道,可将空心板从建始侧运输至恩施侧,纵向逐孔安装3#、7梁空心板,先安装建始侧1~6孔(建始侧起吊),在安装恩施侧15-7孔(恩施侧起吊),横向左右幅保证对称安装空心板;

第四阶段:完成剩余1#、2#、8#、9#板架设,顺序如上纵向逐孔架设,但考虑横向对称吊装以上空心板时,吊装横梁中间受力较差,考虑施工安全调整为吊装左幅1#、2#空心板对称吊装右幅9#、8#空心板。

3. 计算分析

参照秦华 [6] 的钢管混凝土拱桥计算理论分析,根据设计文件,1#立柱和14#立柱为最高立柱,最容易失稳,故选取施工过程中运梁车运行至第一跨跨中和第二跨跨中的施工工况,即第三跨空心板安装为立柱受力最不利工况进行分析;选取第七跨空心板安装完为主拱拱脚推力不平衡最不利工况进行分析;选取二期铺装完成及行车荷载施加后为主拱内力最不利工况进行分析。

3.1. 立柱位移分析

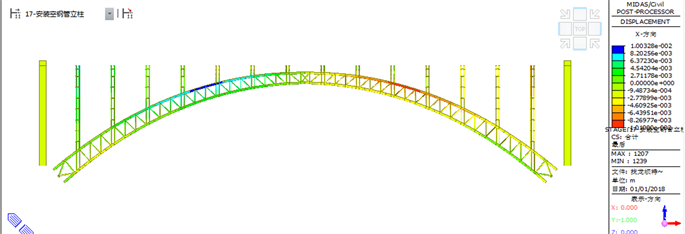

各施工工况下立柱横向最大偏位如下图3~5,数据如表1所示。

Figure 3. Deviation response of installed vertical steel tube

图3. 安装立柱钢管偏位响应

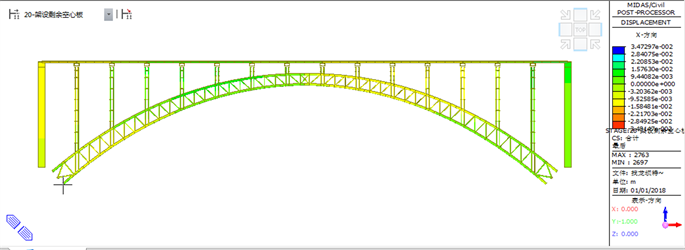

Figure 4. Two rows of hollow plates are erected to form the longitudinal deviation response of the column

图4. 架设两排空心板形成通道立柱纵向偏位响应

Figure 5. Longitudinal deviation response of the remaining hollow slab column

图5. 架设剩余空心板立柱纵向偏位响应

Table 1. Summary of column longitudinal displacement (mm)

表1. 立柱纵向偏位位移量汇总表(mm)

立柱实际安装时按照规范要求垂直度控制,且考虑主拱沉降带来的立柱角度变化导致的倾斜,分析立柱偏位时,考虑其安装前立柱的初始位置。综上数据,拱上立柱在当前各工况,内侧空心板安装前后立柱偏位最大位移量为10 mm,并未出现偏位超出规范限制,立柱垂直度满足要求。

3.2. 立柱内力分析

按照预调整安装顺序,先横向对称架通左右幅中间3块空心板形成通道,然后纵向自建侧向恩施侧逐孔推进、横向对称全幅架设的施工方案。其各个工况下立柱的内力、应力最大值如表2所示,对各工况下各立柱竖向轴力、纵向剪力及最大组合弯矩进行分析。

Table 2. Maximum values of internal force and stress of column under various working conditions

表2. 各工况下立柱内力、应力最大值

根据上述分析,立柱在整个施工过程中,最大压应力为−47 MPa,最大拉应力为24 MPa,远小于材料的允许应力;最大轴力为受压838 kN,最大剪力为纵桥向52 kN,最大弯矩为正弯矩82 kN∙m,均远小于立柱承受的极限荷载,立柱受力安全,满足规范及设计要求。立柱内力分析详见下图6~13。

Figure 6. Stress of each column of two rows of hollow plates forming channels

图6. 架设两排空心板形成通道各立柱应力

Figure 7. Stress of each column after installation of hollow plate

图7. 空心板全部安装完各立柱应力

Figure 8. Internal forces of each column in the erection of two rows of hollow plates to form a channel (axial force)

图8. 架设两排空心板形成通道各立柱内力(轴力)

Figure 9. Internal forces of each column in the channel formed by erecting two rows of hollow plates (shear force)

图9. 架设两排空心板形成通道各立柱内力(剪力)

Figure 10. Internal forces of each column in the channel formed by erecting two rows of hollow plates (bending moment)

图10. 架设两排空心板形成通道各立柱内力(弯矩)

Figure 11. Internal force of each column after the hollow plate is completely installed (axial force)

图11. 空心板全部安装完各立柱内力(轴力)

Figure 12. Internal force of each column when the hollow board is completely installed (shear force)

图12. 空心板全部安装完各立柱内力(剪力)

Figure 13. Internal forces of each column after all hollow plates are installed (bending moment)

图13. 空心板全部安装完各立柱内力(弯矩)

3.3. 主拱高程分析

主拱在各工况作用下控制截面沉降量如下表3所示。

Table 3. Settlement of control section of main arch under various working conditions (mm)

表3. 各工况作用下主拱控制截面沉降量(mm)

根据规范《公路桥涵施工技术规范JTGTF50-2001》 [7] 要求,拱圈对称点高差不得超过L/3000,且不超过40 mm。找龙坝河特大桥主跨跨径L为225 m,知对称点高差应控制到4 cm以内。根据上述数据,在空心板安装至第七跨时,也就是安装至全桥的一半,出现主拱标高不对称的最大值65 mm,超过规范要求值,但当全桥安装完时,主拱标高不对称值只有2 mm,即过程中会出现超出规范限制,但并未超出主拱的弹性范围,并不会影响主拱最终状态的对称性。同时,根据现场实测数据,主拱对称性良好,且材料均在弹性变形范围内,并未出现非弹性变形,且远不会出现。因此,主拱高程对称性不会超过规范限制。主拱变形图如下图14、图15所示:

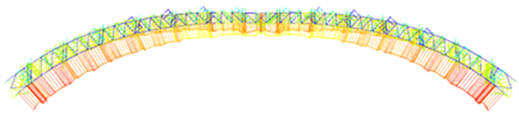

Figure 14. Deformation diagram of main arch after installation of the seventh span

图14. 第七跨安装完主拱变形示意图

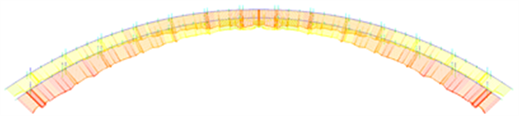

Figure 15. Deformation diagram of main arch after installation of the whole bridge

图15. 全桥安装完主拱变形示意图

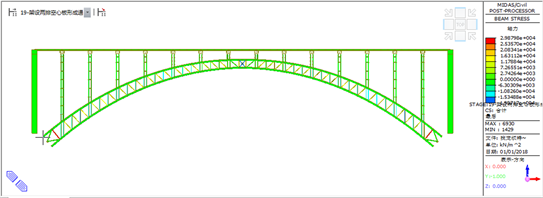

3.4. 主拱内力分析

主拱各工况作用下内力分析如表4所示:

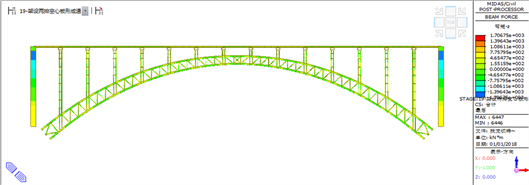

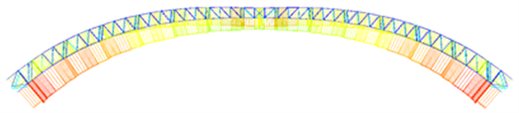

表4数据显示,在第七跨安装完,即全桥空心板安装至一半时,主拱受力最不利,轴力、剪力及弯矩均出现最大值,当全桥空心板均安装完时,轴力、剪力和弯矩出现陡降,由此可见对称受力后,主拱回到受力安全位置。在主拱受力最不利时,最大压应力值为−157 MPa,拉应力为118 MPa,均远小于Q345钢材的允许弯曲组合应力[σ] = 210 MPa。因此,主拱受力状态满足规范要求。全部空心板安装后主拱轴力、纵向剪力、最大组合弯矩及主弦管应力如图16~19所示:

Table 4. Variation of maximum internal force and stress of main arch under various working conditions

表4. 各工况作用下主拱最大内力、应力变化情况

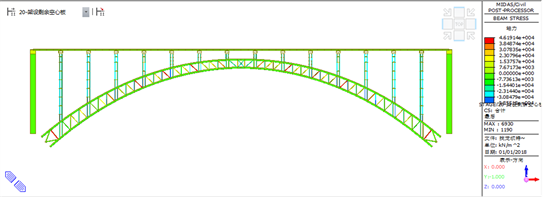

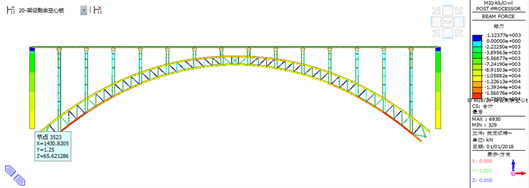

Figure 16. Schematic diagram of main arch internal force after the installation of the whole bridge (axial force)

图16. 全桥安装后主拱内力(轴力)示意图

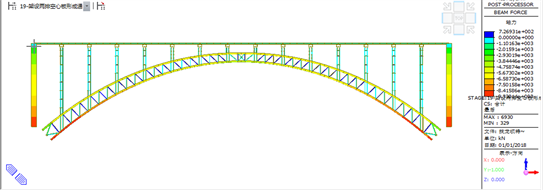

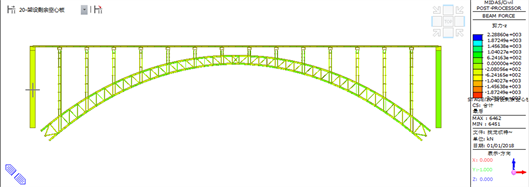

Figure 17. Schematic diagram of main arch internal force after installation of the whole bridge (shear force)

图17. 全桥安装后主拱内力(剪力)示意图

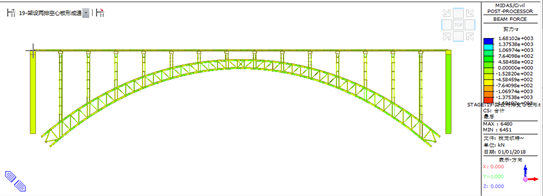

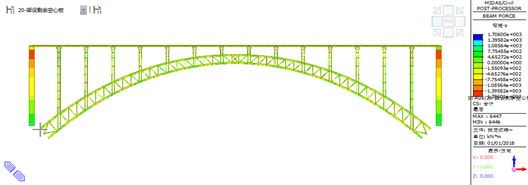

Figure 18. Schematic diagram of main arch internal force after the installation of the whole bridge (combined bending moment)

图18. 全桥安装后主拱内力(组合弯矩)示意图

Figure 19. Stress diagram of main arch after installation of the whole bridge

图19. 全桥安装后主拱应力示意图

4. 钢管混凝土服役全过程应力分析

参照陈思文、梁雄、响宇 [8] 以广东省一座钢管混凝土系杆拱桥为例,分析了桥梁的力学特性,再结合桥梁实际状态和仿真分析结果进行安全性评估,根据本报告第三项研究项目,在找龙坝河特大桥投入使用过程中,主拱及立柱等结构最不利截面应力情况需满足材料许用应力。考虑行车荷载、10年收缩徐变等荷载情况,主拱及立柱各截面应力如图20、图21所示:

Figure 20. Schematic diagram of stress distribution during service of column

图20. 立柱服役全过程应力分布示意图

Figure 21. Stress diagram of main arch during service

图21. 主拱服役全过程应力情况示意图

由上述数据可知,在主拱服役全过程主拱及立柱应力分别为最大压应力22 MPa和压应力166 MPa,均处于材料需用应力范围内,满足规范要求。

5. 结论

在实际施工中优化空心板原设计安装顺序并结合建模验算,在总体保证横纵向对称吊装的前提下,同时保证每组跨中处梁板最后安装,调整小循环吊装部分梁板绝对对称安装原则。利用4#~6#空心板形成架梁通道将梁板分别运输至两岸起吊,充分提高缆索吊利用率,降低了从单侧逐孔全幅架设的安全风险,同时也保证了最大程度的单孔平面推进,为后续空心板铰缝及桥面系施工提供了有效作业面,大大的加快了找龙坝河特大桥整体施工进度,同时监控单位对各阶段梁板架设情况进行监控量测,动态调整架设顺序,整体桥梁线型可控满足相关规范要求,可用于指导类似桥梁施工。