摘要: 钢渣在企业内部的循环使用是钢渣资源化利用的一种途径,但仍然有一个亟需解决的问题,即钢渣的循环会造成磷在钢铁流程内的富集,影响冶炼过程和钢材品质。本文探究了通过施加电场脱除熔渣中磷元素的可行性,希望以此来提高钢渣在钢铁企业内部的循环利用率。试验中以钢液和石墨棒为电极,向熔渣中施加1.5 V~6.0 V的电压并改变电压施加方向,来研究在不同的电场作用下熔渣中磷元素的迁移特性。试验结果表明:当负极为钢液时,熔渣中的(P

2O

5)含量随电压增加而降低,最低时(P

2O

5)含量为空白试样的75%。当负极为石墨棒时,熔渣中(P

2O

5)含量的降低程度更大,最低时熔渣中(

P2O5)含量为空白试样的15%。不论电压方向如何,在负极附近熔渣中(

P2O5)含量要低于远离负极的熔渣,同时负极附近熔渣的碱度要高于远离负极的熔渣。通过分析上述结果可知:磷在负极发生还原溶解于钢液中或以气体的形态离开熔渣。当负极为石墨棒时,施加外加电场还具有加速熔渣中的磷向钢液中迁移的作用。

Abstract:

The recycling of steel slag in enterprises is a way to utilize steel slag as a resource, but there is still an urgent problem to be solved, that is, the recycling of steel slag will cause the accumulation of phosphorus in the steelmaking process and affect the quality of steel. This article explores the feasibility of removing phosphorus in molten slag by applying an electric field, hoping to improve the recycling rate of steel slag in steel enterprises. In the experiment, liquid steel and graphite rod were used as electrodes to apply 1.5 V~6.0 V voltage to slag and change the direction of voltage application to study the migration characteristics of phosphorus in slag under different electric fields. The test results show that when the negative electrode is molten steel, the P2O5 content in the slag decreases with the increase of voltage, and the P2O5 content is 75% of the blank sample at the lowest point. When the negative electrode is a graphite rod, the reduction of the P2O5 content in the slag is greater, and the P2O5 content in the slag is 15% of the blank sample at the lowest point. Regardless of the voltage direction, the content of P2O5 in the slag near the negative electrode is lower than that of the slag away from the negative electrode, and the alkalinity of the slag near the negative electrode is higher than that of the slag away from the negative electrode. By analyzing the above results, it can be seen that phosphorus is reduced to dissolve in molten steel or leave slag in the form of gas in the negative electrode. When the graphite rod is negative electrode, the applied electric field can also accelerate the migration of phosphorus from slag to molten steel.

1. 引言

在钢铁行业所产生的各种固体废弃物中,钢渣占有较大的比例,但是由于钢渣本身的特性,始终没有找到一种很好的利用途径。钢渣在高温熔融状态下降温凝固而成,成分上具有高碱度、铁氧化物含量较高的特点,在探索其利用途径时发现其力学强度较高、体积不稳定、水化活性低的特点,其中有些是优势,有些是存在的问题,有些既是优势也是问题,但是这些特点均为其利用与研究提供了依据。

钢渣高碱度和较高的铁氧化物含量使其可以在钢铁企业内进行循环利用,通常用于配入烧结和转炉的留渣操作 [1] [2]。可是钢渣在转炉冶炼过程中吸收了钢液中的磷,如果不对磷进行脱除便在内部循环使用,将会造成磷在冶炼流程中富集,降低钢材品质。有研究人员对钢渣的脱磷进行了研究 [3] [4] [5],脱磷方法有浮选法、磁选法、还原法三种,浮选法和磁选法利用的是钢渣中P元素在(2CaO∙SiO2)相中富集的特点而进行磷的分离,这两种方法分离程度不高,且浮选法分离速度缓慢。还原法是在高温条件下通过向钢渣中添加还原剂将钢渣中的磷还原,由于钢渣中含有一定的铁氧化物,在还原过程中会产生金属铁,还原出的磷一部分会以气态的形式脱除,另一部分会进入还原得到的铁中。近年来我国有不少学者对还原脱磷 [5] [6] [7] [8] [9] 进行了研究,并有企业在转炉溅渣护炉环节进行了气化脱磷试验,取得了一定的成效。本文试图通过在熔渣中施加电场,以电化学的方式还原并脱除熔渣中的磷。

2. 试验原料及方法

2.1. 试验材料

试验熔渣为使用试剂配制并预熔而成的预熔渣,钢块为钢棒切割而成,熔渣以及钢块成分如表1、表2所示。

Table 1. The composition of molten slag

表1. 熔渣成分

2.2. 试验方法

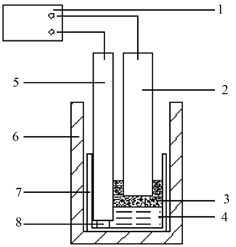

称量210 g左右的钢块,按照钢块质量的0.45 wt%称取石墨粉,将石墨粉和钢块一同放入刚玉坩埚中,刚玉坩埚外套石墨坩埚放入高温炉内,石墨坩埚上盖有石墨盖片。升温至1380℃时取下石墨盖片,在1430℃时搅拌钢液并加入50%钢块质量的预熔渣,设定程序在1440℃保温42 min,在保温第38 min时开始加入电极,将电极装好以后,对需要施加电压的试样开始施加电压同时以5℃/min的速度降温,并记录电流的大小,直至为零,此时在1000℃左右,关闭电源,将电极和试样一同取出,放入废弃的耐火材料箱中冷却。对不同外貌的熔渣取样,研磨至200目以下,使用扫描X射线荧光光谱仪进行XRF检测来分析成分,图1为试验装置示意图,表3为试验计划表,表中“+”表示钢液做负极,称作电场正加,“−”表示石墨棒做负极,称作电场反加。将块状渣样镶嵌于树脂中,使用砂纸打磨至800目,使用显微镜相机拍摄矿相显微镜下观测到的图像,放大倍数为10 × 10倍,拍摄图片如图2、图3所示。

Figure 1. Schematic diagram of experiment. 1. Power supply; 2. Graphite electrode; 3. Moltenslag; 4. Molten steel; 5. Corundum tube; 6. Graphite crucible; 7. Corundum crucible; 8. Graphite electrode

图1. 试验装置示意图。1. 电源;2. 石墨电极;3. 熔渣;4. 钢液;5. 刚玉管;6. 石墨坩埚;7. 刚玉坩埚;8. 石墨电极

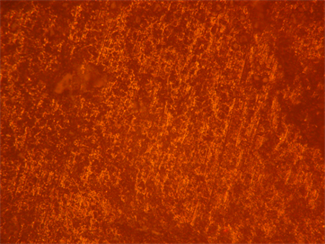

Figure 2. Upper (left) and lower (right) ore facies photos of the sample with 3.0 V positive, the actual width of the picture is 2 mm

图2. 正加3.0 V试样上部(左侧)和下部(右侧)矿相照片,图片实际宽度为2 mm

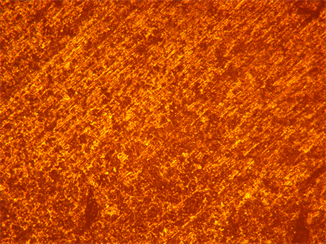

Figure 3. Light color slag (left side) and dark color slag (right side) ore faces photos of the sample with 1.5 V negative, the actual width of the picture is 2 mm

图3. 反加1.5 V试样浅色熔渣(左侧)和深色熔渣(右侧)矿相照片,图片实际宽度为2 mm

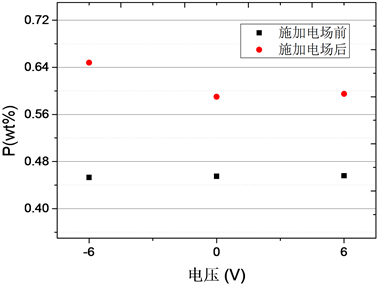

对上述试验结果进行分析后又进行了后续试验,后续试验的电压分别为正加6 V、反加6 V和0 V,使用的材料及配比与上述试验一致,但保温时间改为70 min,保温完成后便将电极取出,然后取出坩埚室温冷却。在加入预熔渣后的第25 min和第70 min使用石英管取铁样,将取出的铁样镶嵌于树脂中,使用砂纸打磨至1200目,使用扫描X射线荧光光谱仪进行XRF检测分析成分,分析结果如图4所示。

扫描X射线荧光光谱仪型号为ARLAdvant’X IntellipowerTM 3600型扫描,显微镜相机型号为澳浦CMOS相机USB2.0。

3. 试验结果及讨论

3.1. 试验结果

从图5可以看出,在正加时,熔渣中的(P2O5)含量随电压增加而逐渐下降,6 V时磷含量降低为空白试样的75%。在反加时,熔渣中的(P2O5)含量也随电压增加而下降,但是下降速度明显快于正加的时候,在6 V时磷含量降低为空白试样的15%。其中正加3 V试样的数据出现异样,原因是由于之前进行分析研究时用掉了部分熔渣,剩余的熔渣中(P2O5)含量较高的熔渣所占的比例高,所以(P2O5)含量偏高,具体的数据参见表4。

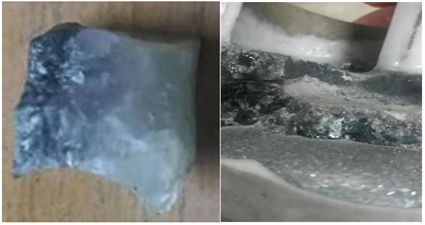

Figure 4. The sample 1.5 V negative (left side) and 4.5 V negative (right side)

图4. 试样反加1.5 V (左侧)和反加3 V (右侧)

Figure 5. Variation of P2O5 content in slag with voltage

图5. 熔渣中P2O5含量随电压的变化

对于正加的试样,当电压增加至3 V时,负极处(渣金界面)的熔渣由之前的淡绿色转变为不透明的灰黑色,且随着电压的增加灰黑色渣的比例增加,如图6所示。图2为3 V试样上部浅色渣和下部不透明渣的矿相照片,如图所示这两个部位的矿相都是在浅色基底上存在不规则状的暗色斑点,虽然外观上差别较大,但矿相区别不大,而且成分分析也显示两者没有明显的区别。在4.5 V和6 V的试样中在负极处还出现了粉化的渣。

对于反加电压的试样,在1.5 V时,负极处(石墨棒和熔渣界面)的熔渣开始转变为灰黑色,如图4左侧所示,当电压变为3 V时,熔渣全部变为灰黑色,如图4右侧所示,石墨棒附近是粉化的熔渣,向外扩展是棕黑色的不透明渣,再向外扩展则是带有透明感的灰黑色渣。4.5 V与6 V试样与3 V相似。图3是1.5 V试样浅色部位和深色部位熔渣的矿相照片,图中显示两个部位的矿相同样是浅色基底上的不规则状的深色斑点,深色熔渣的斑点较浅色熔渣的少。

Figure 6. The sample with 4.5 V positive in left side and 6.0 V positive in right side

图6. 正加4.5 V试样(左侧)和正加6.0 V试样(右侧)

将熔渣破碎并分离不同形貌的渣样,研磨至200目以下,然后进行XRF分析,分析结果如表4所示,表中标注的“上”、“下”、“粉”分别指距离负极最远的浅绿色渣(正加电场试样)或是带有透明感的灰黑色渣(反加电场试样)、距离负极次远的不透明渣和负极处粉化的渣粉。

从表4中的数据可以看出,熔渣中的各个部位的(P2O5)含量和碱度与该部位距离负极的远近有着较好的相关性,熔渣的(P2O5)含量随着与负极间距离的缩短而降低,而碱度则随着距离的缩短而增加。在发生粉化的渣样中,其(P2O5)含量和碱度与其它部位的渣样有着明显的差距。

Table 4. The relation between P2O5 content and basicity in different parts of moltenslag

表4. 熔渣中不同部位的w (P2O5)含量及碱度关系

图7为后续试验钢样中的磷含量变化,从图中可以看到,在添加电场前钢液中的磷含量接近,在添加电场完成后的钢液中,6 V反加试样的磷含量明显的高于其它两个钢样,换算为熔渣中的(P2O5)含量为w(P2O5) = 0.23%,可以推断在反加电场的试样中熔渣中的磷向钢液发生了迁移。

Figure 7. Phosphorus content in molten steel before and after applying electric field

图7. 施加电场前后钢液中磷含量变化

3.2. 结果讨论

试验结果表明,不论是正加还是反加电场,负极处熔渣的碱度更高而P2O5含量更低。

负极附近碱度高于其它地方是由于在负极处金属阳离子被还原,需要正极一侧的阳离子来补充,根据熔渣的离子理论,在熔渣中Si4+、Al3+、P5+以络合阴离子的形式存在,移动困难,而Ca2+以简单阳离子的形式存在,移动要比络合阴离子容易,也就是说熔渣中阳离子的电迁移率要高于阴离子,因而Ca2+由正极向负极迁移,在施加电场的同时,炉内的温度也在逐渐降低,因而熔渣内部通过对流来均匀成分的作用受到很大的限制,所以出现了负极处氧化钙含量增加的现象。

负极处渣样磷含量低是由于熔渣中的磷在负极发生还原,以气态或溶解于钢液的形式脱离熔渣,反加电场渣样中负极处磷可能以气态的形式脱除,而正加电场渣样中磷以溶解于钢液的形式脱除。

同时还存在三个明显的现象,首先是反加电场渣样中熔渣里的磷向钢液中迁移,这明显和以电化学还原的方式进行气化脱磷不同,因而推测在反加电场渣样中不仅存在着气化脱磷,同时还有磷由熔渣中向钢液中的迁移,这两种方式中的气化脱磷方式与外加电场的电化学作用相符合,而磷由熔渣中向钢液中的迁移与电化学作用相矛盾,因而推测磷由熔渣中向钢液中的迁移是由于渣金之间尚未达到平衡所致,反加电场可能对渣金界面、渣金界面的反应以及界面两侧的物质传输等方面产生影响,加速反应向平衡态的进行。具体可描述为下面三个方面:

1) 施加电场后钢液与熔渣界面的双电层发生改变,由于电毛细作用 [10],渣金界面张力也发生变化,可能会对反应速度有一定的影响。

2) 反加试样中正极处发生氧离子的氧化,与钢液中的碳反应生成CO及CO2并排出,气体排出时对熔渣具有搅动作用,有利于降低熔渣中磷的浓度差。

3) 在低碱度的熔渣中阴离子主要是硅离子、铝离子和氧离子形成的复杂络阴离子,简单氧离子比较少,在正极发生氧离子的氧化反应时,可能会有络阴离子的分解,使得Si4+、Al3+、P5+由络阴离子中分离出来,反应活性增加,加快了反应向平衡态移动。

对反加电场试样,熔渣取样后可以发现其中含有较多的小气泡,并且反加电场试样的钢块表面有许多细小的凸起,正加电场试样表面则没有。这些现象也表明反加电场试样的渣金界面的情况与正加电场试样有所不同。因此认为在反加电场既存在电化学气化脱磷作用,也存在由于反加电场带来的加快反应向平衡态移动的作用。

其次是图4试样中6 V正加电场铁样的磷含量与0 V铁样的磷含量在施加电场前后都十分相似,这与之前的正加电场会降低熔渣中的(P2O5)含量不相符,这里推测可能是由于图4试验中的反应一直在1440℃保温的条件下进行,而非图5试验中的降温条件,所以使得两者之间的差距减小。

最后是对于试验结果需要进一步探讨的问题。依照上述结论熔渣与钢液之间尚未达到平衡态,在正加电场试样中钢液负极发生了熔渣中磷的还原和磷溶解于钢液中,这与渣金间原本的反应的方向是一致的,这样的话在外加电场的电化学作用下,正加电场试样熔渣中的磷含量应该有更加明显的降低,而试验结果表明正加电场试样中熔渣的磷含量却高于反加电场试样。

4. 结论

1) 正加电场时,熔渣中的(P2O5)含量随电压增加而降低,在6 V时降为空白试样的75%。反加电场时,熔渣中(P2O5)的含量也随着电压增加而降低,且降低速度与幅度都要大于正加时,在6 V时降为空白试样的15%。

2) 以石墨做正极,钢液做负极或是调转两者,均是负极处熔渣的碱度更高而(P2O5)含量更低。熔渣中的磷在负极发生还原以溶解于钢液的形式或以气体的形式脱离熔渣使得熔渣中磷含量降低。在负极发生的阳离子的还原引起了正电荷的缺失,而熔渣中的钙离子相对于其它离子具有较高的电迁移率,因此主要钙离子向负极移动来补充负极正电荷的缺失,增加了负极处氧化钙的含量。

3) 在正加电场的试样中,熔渣中的磷通过在负极还原并溶解于钢液中的形式脱离熔渣。在反加电场试样中,熔渣中的磷以两种脱离熔渣,第一种是在负极还原并以气体的形态脱离熔渣,第二种是受到施加电场影响加速了渣金间反应向平衡态进行,使熔渣中的磷向钢液中迁移。

基金项目

本文来自《国家自然科学基金资助项目(U1760117)》的支持。