1. 前言

沥青路面的早期损坏与沥青混合料施工温度有关。温度过高,会导致沥青老化严重,缩短沥青路面的寿命,施工温度过低,会导致沥青路面压实度不够,水损害过早地发生,车辙也会过早地出现 [1] [2]。为了规范施工,提出适宜的施工控制温度,提高沥青路面的耐久性,有必要对沥青路面的施工温度加以研究。目前,国内外针对于沥青混合料施工温度的研究较多,一般公认的成熟方法是根据沥青试验的粘温曲线,结合理论分析,确定沥青混合料的施工温度,大多采用旋转粘度计方法 [3] [4];威斯康星大学的H. U. Bahia认为,采用旋转粘度计测定改性沥青粘度的方法,确定沥青剪切速率的依存性,得出粘度随温度的变化规律,以此确定改性沥青混合料的施工温度 [5];张争奇通过试验确定了适合于改性沥青混合料测粘剪切速率值,在以前研究的基础上优化了沥青混合料施工温度的方法 [6] [7] [8]。虽然沥青的温度对混合料的质量起到了极大的影响,但沥青混合料是一种集料–胶结料的结合态,单纯从沥青温度角度考虑,还不足以说明沥青混合料的温度是否适宜,且依旧缺少混合料的性能评价;沥青混合料的施工温度中,压实温度是决定路面铺筑质量的主要因素,所以,本文基于现状研究,采用混合料压实成型方式作为评价方法,对沥青混合料整体的压实温度进行研究与评价,通过对不同温度下混合料的相关指标进行分析,找出压实温度对沥青混合料性能的影响,对今后沥青路面的施工与质量管控具有一定的指导与参考价值。

2. 理论分析与方法

2.1. 压实过程

压实过程是通过压实机械结合一定的压实功,对道路材料进行加压,通过排除混合料内部的空气及水分,使其内部转化为更为密实的整体 [9]。此过程中需克服混合料内部的内摩擦力和粘聚力,使混合料内部的材料产生一定的位移以达到密实状态。通过良好的压实,可以使施工完成后的沥青路面达到良好的施工效果,并且满足行车荷载要求,避免产生结构性的破坏,延长使用寿命,也可以避免产生过多的车辙和路面裂缝,防止路面渗水,减少因水损害造成的路面坑槽、蜂窝麻面等病害,以满足实际路面的路用性能。

2.2. 压实理论

压实是一个压密过程,沥青混合料的压实,一方面与材料和级配有关,一方面也与温度有关,像集料表面的棱角性与针片状不同,其压实过程中的内部嵌挤不同,导致压实的状态也不同,压实过程一般也是通过材料颗粒之间的重新排列组合并且伴随着颗粒的变形,这个过程中混合料的粘度降低,内聚力也逐步降低。一般室内试验常用到的压实方式为击实成型方式与旋转压实成型方式,主要区别在于旋转压实成型属于一种揉搓方式,能较好的模拟实际道路施工中压路机碾压的过程,击实成型方式较为简便,可提高试验效率。针对于温度的影响因素而言,根据过往的实验数据及经验,温度越高,沥青的流动性越好,混合料内部的粘聚力及内摩阻力越小,材料的抗剪应力也最小,压实试件的厚度越小,压实越密实。所以压实过程是一种改变混合料厚度及内部颗粒的重新排列,且受材料、级配、温度等多方面因素影响的一种作用方式。如果采用不同的材料、级配等进行压实,其最终的压实效果一定是不同的 [10]。

所以,通过一定压实后的沥青混合料,才能有效的开展在不同温度层级下的沥青混合料合理施工温度的研究。本文基于以上理论分析,通过马歇尔击实、旋转压实等成型方法,对压实后的沥青混合料试件进行相关指标的分析,找出不同指标受温度的影响规律。

3. 影响因素分析与试验结果

3.1. 成型高度与空隙率

对于马歇尔击实试验下的试件高度和混合料空隙率,是直接反应混合料压实效果的评价指标,一般来说,当级配设计中的粗骨料占比较大,细集料的占比较小时,因粗骨料间的嵌挤形成的空隙无法被细集料完全填充,使得最终的空隙率较大,同等质量下,该级配的击实高度要相对较高,若细集料的占比过多,粗集料的占比较少的情况下,不仅粗骨料形成的空隙较少,且细集料也可以更多的填充空隙,这种级配下的试件空隙率较小,击实后的试件高度也相对偏小。

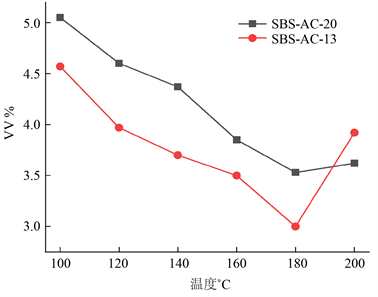

另外,针对于不同沥青下的试件压实状态也不相同,并且不同温度下,不同沥青的流动状态也不相同,对混合料的压实高度及最终的空隙率也会造成一定的影响。所以,本文根据以上影响因素,采用基质沥青与SBS改性沥青,在不同温度下对AC-20与AC-13两种级配进行压实试验,通过混合料成型的方式,直接探究压实温度对成型高度及空隙率的影响,如图1、图2所示为试验数据:

Figure 1. Effect of SBS modified asphalt

图1. SBS改性沥青的影响

对于不同的级配和沥青,空隙率基本都随着成型温度的升高而不断增大。说明沥青混合料温度越高,沥青粘度较低时,阻碍内部集料运动的作用逐步减小,混合料可以更好的达到嵌挤与密实的状态。另外,结合数据来看,采用不同沥青的沥青混合料同样具有不同的温度敏感性,才导致的在相同级配与压实温度的情况下,不同的沥青会有不同的空隙率。

根据实际路面铺筑过程进行分析,碾压温度低时,路面受碾压后的厚度偏高,且空隙率大,易出现渗水较大的现象,对路面后期的使用质量及路用性能有较大的影响。同样,碾压温度过高,则需要更高的拌和温度,在高温条件下会导致沥青材料的过于老化,对沥青路面的寿命造成一定影响。

3.2. 稳定度与流值

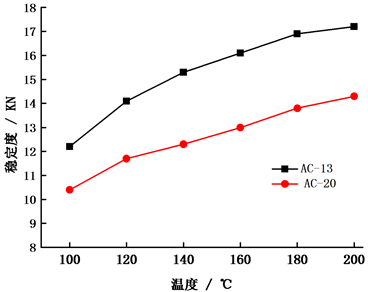

马歇尔稳定度和流值是道路工程沥青混合料试验中一种常用的性能评价指标,反映沥青混合料的强度和抗变形能力,一般多用于沥青混合料的级配设计判别以及混合料的高温稳定性验证。由于级配的不同影响着试件内部的骨架结构,也同样影响着混合料的抗变形能力,所以本文采用稳定度与流值指标,对不同温度下的不同级配进行分析,如图3、图4所示:

Figure 3. Stability at different temperatures

图3. 不同压实温度下的试件稳定度

Figure 4. Flow values at different temperatures

图4. 不同压实温度下的试件流值

由图3、图4可以看出,两种级配的稳定度随成型温度的升高而升高,流值均随成型温度的升高而降低,虽然流值的降低幅度并不明显,但也同样说明了压实温度对稳定度与流值的影响规律。并且可以看出,随着压实温度的不断变化,空隙率与稳定度的变化趋势是相反的,当混合料的空隙率减小时,其稳定度却是逐渐增加的,但流值的变化趋势是与稳定度一致。所以,空隙率的变化是直接影响混合料的稳定度和流值的,而空隙率的变化则与压实温度等条件的变化分不开的,所以不同的压实温度、级配、沥青也同样影响着混合料的路用性能等。

实际现场施工过程中,应该合理管控好碾压温度,在最佳碾压温度上进行压实,以保证路面的质量。

3.3. 旋转压实成型温度与空隙率的特殊现象

旋转压实成型的基本原理是:试件在一个控制室中缓慢的压实,试件运动的轴线如同一圆锥,它的顶点与试件顶部重合。旋转底座将试模定位于1.25˚的旋转压实角,以30 r/min的恒定速率旋转。压力加载头对试件实施600 kPa的竖直压力。这样在材料倒入试模中后同时受到竖向压力与水平剪力的作用,使集料颗粒定向形成骨架,这种过程模拟了荷载对道路搓揉压实作用,用这种仪器成型试件的体积特性、物理特性和现场钻芯取样的结果相关性很好。

试验对AC-20沥青混合料进行了不同压实温度下的旋转压实成型,为了准确的得到压实混合料的温度,且模拟沥青混合料在拌和站至现场摊铺、压实所经历的老化时间,本试验将混合料拌好后,放置设定温度的烘箱中老化2 h。通过测量其空隙率与压实温度的关系,对改性沥青混合料体积指标与压实温度之间的关系进行研究。通过试验结果发现,对于AC类密级配沥青混合料,SBS改性沥青混合料较基质沥青混合料难以压实,相反,两者在同样的旋转压实功下,可以在同样的温度下所得到的空隙率指标较为接近。

这种结果可能是因为旋转压实仪的压实功较大,远超过沥青自身的屈服值,对热态沥青混合料的压实过程仅能反映矿料级配的重新组合过程,而且压实效果不仅仅反映的是沥青自身的稠度问题。另外,当压实温度超过190℃后,我们发现压实效果变差,空隙率反而增加,这也是和我们所理解的存在偏差。由于混合料放在烘箱中,在压实温度下老化2 h,所以存在老化沥青变硬是一种可能的原因,另一个可能的原因是沥青在高温下稠度减小,稠度减小到一定的程度时,沥青对沥青混合料压实的润滑作用也开始减弱,即沥青材料在沥青混合料的压实过程存在一个最佳的粘度,随着温度继续的升高,沥青粘度的降低,沥青混合料的压实效果也逐渐减弱。

如图5所示为不同温度下旋转压实成型下的空隙率变化,从这些空隙率-温度曲线上可以看出,利用基质沥青作为标准料,不同沥青混合料有各自不同温度压实敏感性,若要考察一种SBS混合料的施工温度,最好的方法在试验室内进行不同温度下的试压实,根据目标设计空隙率进行施工温度选择,这一点与前面研究的观点一致。

Figure 5. Different compaction temperature and porosity of AC-20 asphalt mixture

图5. 不同压实温度与AC-20沥青混合料的空隙率

3.4. 压实温度与汉堡轮辙试验

汉堡轮辙试验(Hamburg Wheel-tracking Test)是用于测定沥青混合料浸水条件下抗车辙性能。汉堡轮辙试验仪是由加载系统、温度控制系统、水浴系统、控制面板等部分组成,试验中可设置成不同的环境温度,加载轮以恒定的压力在试件表面来回运动,通过计算机的数据采集系统,自动对试件表面的位移变形量定时采集,并绘出位移变形与运行次数的关系曲线。

汉堡轮辙试验是目前测试沥青混合料抗水损害和抗车辙性能试验条件最苛刻的试验设备之一。而且汉堡轮辙试验结果与沥青混合料的现场性能具有良好的相关性,能很好的模拟现场最恶劣的环境,因此采用汉堡轮辙试验对混合料性能进行比较评价具有很好的可参考性。如表1所示为汉堡车辙试验要求:

Table 1. Wheel rut test requirements in Hamburg, Texas

表1. 德克萨斯州汉堡轮辙试验要求

如图6所示为试验的方法与试验过程,按照旋转压实成型方法,考察了不同温度下沥青混合料试件的汉堡轮辙试验。试验发现:

(1) 基质沥青混合料:低温形成的沥青混合料的轮辙深度很深,并容易形成水剥落点,水损害严重;图7中仅仅165℃、180℃压实试件没有出现水剥落点,且汉堡轮辙深度最小。虽然从10,000、20,000次轮辙深度来看,并没有随着温度变化的稳定规律,105℃~150℃混合料的汉堡性能较为接近,但随着压实温度的进一步升高,压实度的增加,性能有了明显的改善。

(2) 改性沥青混合料:图8中仅有75℃形成的沥青混合料的轮辙深度很深,但没有形成水剥落点;所有温度形成的沥青混合料均没有形成明显的水损害现象。所有温度下沥青混合料的轮辙深度均体现出

Figure 6. Deformation recording points and rutting instrument of wheel rutting test

图6. 轮辙试验变形记录点及车辙仪

Figure 7. Wheel tracking curve of AC-20 asphalt

图7. 基质沥青AC-20沥青混合料轮辙曲线

Figure 8. Wheel tracking curve of modified asphalt

图8. 改性沥青AC-20沥青混合料轮辙曲线

比基质沥青混合料小的特点,但是轮辙深度也不随着成型温度有着明显的规律变化。由此可以看出,对于SBS改性沥青混合料,在120℃~195℃之间的旋转压实成型对混合料的轮辙、水稳定性没有过大的影响(相对基质沥青)。

总的来看,改性沥青压实温度尽管对空隙率有着明显的影响,但其空隙率对温度的敏感性与基质沥青有所不同;同时,在较大的压实功下,一定较宽的压实温度内,压实温度对改性沥青混合料的高温稳定性、水稳定性影响不如基质沥青显著。这两个特点,既说明等效体积方法有着一定的局限性,同时这也构成改性沥青的应用特殊性。

4. 结论

(1) 在沥青路面的碾压过程中必须把握好碾压温度,过低的碾压温度会导致路面的空隙率过大,影响路面的使用寿命。碾压温度过高会造成混合料的空隙率过小;

(2) 随着成型温度增大,混合料的稳定度随着温度的增大而增大,而流值随之减小。

(3) 采用旋转压实成型方式,得到不同沥青混合料有各自不同温度压实敏感性,对不同种类的沥青混合料的施工温度进行考察,最好的方法在试验室内进行不同温度下的试压实,根据目标设计空隙率进行施工温度选择。

(4) 通过汉堡车辙试验分析,改性沥青混合料的空隙率对温度的敏感性与基质沥青不同;压实温度的变化对改性沥青混合料的高温稳定性、水稳定性影响不如基质沥青显著。