1. 引言

先进复合材料具有比强度、比模量高,抗疲劳性能好,耐高温性能优越等特点,尤其在航空航天中,先进复合材料备受关注,具有广泛的应用前景 [1] [2]。复合材料通常为由多层较薄的单层板铺设而成层合板,因此,可以通过对铺层的优化设计来改变复合材料层合板的力学性能。但如果对层合板直接建模则有较大的困难,并且建模效率低下 [3] [4]。针对层合板铺层对力学性能的优化设计,国内外学者提出了不同的优化方法:晏飞、孙首群等 [5] [6] 采用基于改进的自适应遗传算法对层合板铺层进行优化设计,验证了采用遗传算法对铺层优化设计的可行性;栾宇等 [7] 将蚁群算法(ACA)求解旅行商(TSP)问题引入到层合板的优化设计当中,研发了复合材料铺层顺序优化系统;Yokozeki等 [8] 研究了在层合板中铺层角度与厚度对其性能的影响;姚磊江等 [9] 采用了深度学习的方法对层合板铺层进行优化,进一步提高了计算效率;谯盛军等 [10] 通过用等效弹性常数的方法对层合板力学性能进行研究。

本文通过引入等效弹性常数方法,即通过单层板的弹性常数在不同铺层角度条件下等效合成得到层合板的弹性常数,然后再基于多目标优化遗传算法研究铺层角度、铺层顺序对弹性常数的影响,并对其进行优化得到优化铺层顺序。

2. 层合板等效弹性参数法

对于三维正交各向异性材料应力–应变本构关系用刚度矩阵表示如式(1)所示。

(1)

其中,

表示材料主方向上应力分量,

表示材料主方向上应变分量,

表示系数刚度矩阵中的元素。

正交各向异性层合板在工程应用中,通常每个铺层的材料坐标系与整体坐标系存在偏角,在常规的正交各向异性层合板铺层中,材料的Z轴与整体坐标系的Z轴重合,仅X、Y坐标方向存在铺层偏角,因此我们引入材料坐标与整体坐标转换矩阵T如式(2)所示。

(2)

其中,

、

,

为铺层方向角。

为将材料坐标系下刚度矩阵转换成整体坐标系下刚度矩阵,再引入Router矩阵如式(3)所示。

(3)

将材料坐标系下刚度矩阵转换成整体坐标系下刚度矩阵 [11]。

(4)

其中,

表示第k铺层刚度矩阵,

表示第k铺层整体坐标系下转换刚度矩阵。

对于单层板根据不同铺设角度以及不同铺设厚度铺设合成的层合板,可通过式(5)计算可转换得到的等效刚度矩阵。

(5)

其中,t表示层合板总厚度,dk表示第k铺层厚度,M为总铺层数。

在工程应用中,层合板铺层厚度通常是相同的,设每层铺层厚度都为d0,则式(5)等效刚度矩阵可简化为。

(6)

对于铺层厚度均匀相等的层合板,且铺设角

层数和

层数相同时,等效弹性常数层合板可以看成是一个正交各向异性层合板,即

,则等效刚度矩阵有以下表达形式。

(7)

根据等效弹性常数刚度矩阵我们便可求得等效弹性模量

、等效泊松比

以及等效剪切模量

。

3. 多目标优化遗传算法

以最小化多目标优化遗传算法为例,可用如式(8)所示的数学模型进行表述。

(8)

其中,K表示目标函数个数;N表示决策变量个数;L表示约束条件数目;f(x)则表示优化的目标函数;g(x)表示约束条件函数,优化变量满足给定的定义域与值域条件。本文将在基于该数学模型基础之上,对层合板铺层问题进行建模优化。

3.1. 优化问题描述

对于给定尺寸的复合材料层合板,层合板的铺层顺序对其性能有着极其重要的影响,一个良好的铺层顺序可以有效地改善层合板性能。在实际制造中,层合板铺层设计需满足一定条件,如连续4层铺层的铺设角不能相同,以免容易出现断裂等问题。为更准确分析建模,本文将对用于航空飞机翼盒上下表面的复合材料层合板T300/QY8911进行具体分析 [12]。

在对T300/QY8911材料进行铺层设计时,在以上材料基础之上铺层角度也有严格的要求,航空复合材料翼面常采用0˚、+45˚、−45˚和90˚四个铺层角度对飞机翼面复合材料层合板进行铺层优化设计。除此之外,为使层合板均匀对称应使铺设角为

和

的铺层数相同。本文建立的层合板优化模型在此基础之上,对铺层顺序进行优化以便于得到相同材料下更优异的力学性能。

3.2. 算法构建

为对层合板铺层顺序进行优化,本文将采用带精英策略的非支配排序遗传算法(NSGAII)对铺层进行优化设计。采用NSGAII对铺层进行优化设计的算法主要步骤流程如图1所示,多目标优化遗传算法详细步骤已经相对成熟,已有许多文献对NSGAII算法进行了详细介绍,这里将不再赘述。本文将对本次建模相应特殊部分进行介绍。

本文采用NSGAII对翼面层合板优化时,对于给定的层合板厚度,其铺层层数n也相应固定。因此,仅需对n层铺设角铺设顺序进行优化,本文建立的多目标优化遗传算法将以铺设角偏角方向作为遗传基因序列进行编码。由于铺设层数已经确定,则遗传基因序列的长度也相应确定。由于本文讨论的翼面层合板仅有0˚、+45˚、−45˚和90˚四个铺层顺序,本文采用的编码方式为:0˚铺设角对应编码为0;+45˚铺设角对应编码为1;−45˚铺设角对应的编码为2;90˚铺设角对应的编码为3。例如[0, 3, 2, 1, 0, 3, 1]基因序列表示的铺层顺序为[0˚, 90˚, −45˚, +45˚, 0˚, 90˚, +45˚]。

在每一次迭代过程中,都将对现有的种群进行筛选得到最优个体。本文在筛选过程中,引入上文所介绍的等效弹性常数法,将种群的每一个个体的基因序列转换成上文介绍的铺层顺序进而对其进行弹性常数等效计算,将计算所得的等效弹性常数值作为我们的优化目标,然后再对种群个体进行筛选,从而达到对铺层优化设计的目的。

在对多目标优化遗传算法建立之后,便可通过对铺设角进行优化设计,得到我们目标材料参数下的铺层顺序,最终得到更理想的材料参数。

3.3. 翼面板优化算例

在构建了上述多目标优化遗传算法的基础之上,我们将对航空飞机翼盒上下表面所使用的复合材料层合板T300/QY8911进行实例铺层优化,其主要性能参数如表1所示。选用长1 m、宽0.3 m、总厚度0.036 m、单层厚度为0.0005 m,共计72层的层合板进行铺层优化设计。

Table 1. T300/QY8911material performance parameters

表1. T300/QY8911材料性能参数

本文以在整体坐标系下X、Y方向的等效弹性模量作为优化目标,对于一些需要高剪切模量的应用场景时,也可以所需方向剪切模量为优化目标。由Matlab编程,以等效弹性模量为优化目标,对层合板铺层顺序进行优化。经NSGAII优化,最优Pareto前沿如图2所示。

经优化后,所得的优化铺层顺序为:[0˚, 90˚, 0˚, 90˚, 0˚, +45˚, 0˚, 0˚, 0˚, 90˚, 0˚, 0˚, 90˚, 0˚, 90˚, 90˚, 90˚, 0˚, 0˚, 90˚, 90˚, 90˚, 0˚, 0˚, 0˚, 90˚, 0˚, 0˚, −45˚, +45˚, 90˚, 0˚, −45˚, 0˚, 0˚, 0˚] s。层合板在铺设过程中常为对称铺设,因此这里仅列出一半即36层铺设角铺设顺序,另一半与之对称。优化后等效性能参数如表2所示,并与文献 [11] 给出的常规铺层顺序对比,优化后的层合板性能有了较好的改善。

Table 2. Equivalent performance parameters

表2. 等效性能参数

通过观察表2可知,经过铺层优化后的层合板在整体坐标系下X、Y方向的等效弹性模量均有了一定的提升,X方向上等效弹性模量提升28.8%,Y方向等效弹性模量提升22.34%,说明本模型对层合板铺层优化具有良好的效果,可用于层合板铺层设计之中。

4. 仿真分析

为更直观验证层合板铺层优化的可靠性,本文将对常规铺层以及优化铺层顺序后的飞机翼盒上下表面层合板进行谐响应分析。采用AnsysWorkbench有限元分析软件对上文所介绍的层合板进行谐响应分析,分析模型如图3所示。

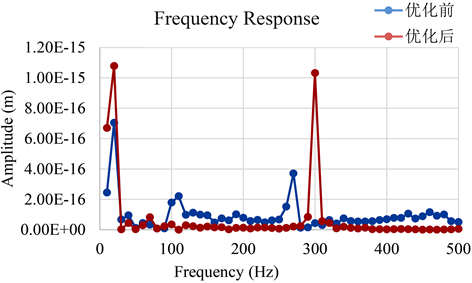

模型左端固定,右端施加1000 N频响力,在500 Hz频率范围内进行谐响应分析。分别对常规铺层以及优化后铺层的层合板进行谐响应分析,结果如图4所示。

从谐响应分析结果可看出,常规铺层与优化铺层后的层合板均有两处响应峰,对比模态分析结果如图5所示,可得:常规铺层对应的响应频率为16.71 Hz、272.43 Hz;优化铺层顺序后对应响应频率为18.76 Hz、300.76 Hz。

根据谐响应分析对比模态分析结果可得,优化铺层顺序后的层合板响应频率得到了明显的提高,在实际工程应用中使用优化铺层顺序后的层合板将有更加稳定的效果。由此,也对层合板铺层优化方法的可靠性进行了再次验证。

Figure 4. Deformation harmonic response diagram of laminate

图4. 层合板形变谐响应图

5. 结论

本文通过对等效弹性常数法进行介绍,引入了多目标优化遗传算法,以飞机翼盒上下表面所使用的复合材料层合板为研究对象,对层合板铺层顺序优化问题进行了研究。采用多目标优化遗传算法对现有的常规铺层顺序进行优化,优化后的层合板与常规铺层层合板相比,材料性能有了明显的提高。对于常规层合板材料,同样可采用该方法对层合板铺层顺序进行优化,从而达到所需的力学性能和更稳定的效果,具有良好的工程应用意义。

参考文献