1. 引言

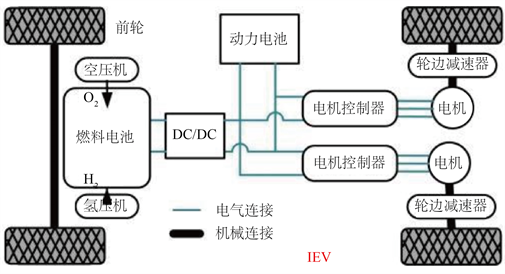

新能源汽车有纯电动汽车、混合动力汽车、燃料电池电动汽车、氢发动汽车以及其它能源类型汽车等 [1]。氢燃料电池汽车作为新能源汽车的一个重要分支,其研发与生产在很多国家都得到大力支持 [1]。目前,各国都在建立政策大力推广氢燃料电池客车,日本、德国、美国有为甚者,随着基础设施的不断完善,加速了氢燃料电池汽车的发展。氢燃料电池汽车以其零排放、低噪声、节能等优点尤其受到人们的瞩目,更被誉为“21世纪的绿色环保汽车”。所以相比较于传统燃油汽车,氢燃料电池车许多方面优势更为明显。

在对汽车多体动力学的研究方面,一般的研究方向集中在整车动力学仿真,继而对汽车平顺性研究、操作稳定性等几个方面。动力学仿真有时会配合平顺性与操作稳定性一起进行研究。苏小平教授以依维柯某款汽车为研究对象,搭建了该车的整车系统多刚体动力学仿真模型,对模型基于动力学仿真优化,并针对优化过程中遇到的问题成功开发一套基于ADMAS的优化设计软件ADMAS/IVECO,为车辆优化设计提供了一个新的设计平台 [2]。徐晓娜同学在王卫英老师的指导下针对某微型客车建立了轿车的动力学仿真模型,将仿真所得数据与实车试验数据进行对比,验证了模型可以满足实际需求,并且优化了其结构性能 [3]。任佩红、魏中良、王其云等教授利用UG在CAD三维建模中搭建了客车底盘车架模型,分析了各总成的质量和载荷及承受汽车行驶时所产生的各种力和力矩,对模型进行仿真得到车身在各工况下的受力情况,得出车的平顺性数据,并通过试验对比分析,为多体系统动力学还多用于分析汽车操作稳定性以及为疲劳寿命等分析提供帮助 [4]。基于CAD三维建模、HYPERMESH等仿真软件进行的氢燃料电池客车车架的有限元分析(拓扑优化,形状优化,尺寸优化),可有效模拟客车运行的车况,了解其性能,规避行驶时可能出现的危险。氢燃料汽车原理图如图1所示。

本文主要是进行客车车架进行分析,并进行校核,首先根据车型参数进行结构设计,进行计算校核得到其结果满足要求;随后使用UG对客车车架进行三维建模,并利用有限元分析软件HYPERMESH来建立有限元模型,完成基本四种典型工况的静力学计算,获得客车核价结构的应力分布图和变形情况图,完成静强度分析;最后对车架进行自由模态分析,为客车的轻量化设计和车身结构优化提供数据。设计流程如图2所示。

Figure 1. Schematic diagram of hydrogen fuel vehicle structure

图1. 氢燃料汽车原理图

2. 车架结构设计

2.1. 设计参数及结构方案的确定

此次设计的氢燃料电池客车车架参数如表1所示。

Table 1. Passenger car frame parameter table

表1. 客车车架参数表

2.2. 建立氢燃料电池客车车架模型

此次设计的氢燃料电池客车车架的主体主要由矩形刚通过焊接而形成。将在UG中建立的三维模型进行适当的简化可以提高有限元分析的效率,模型简化的原则及简化内容 [5] [6] [7] 为:

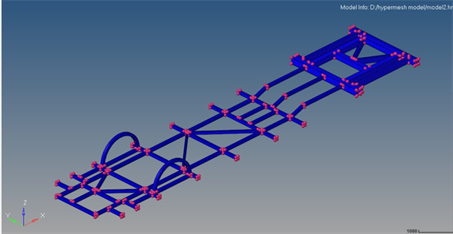

对车架的三维模型进行简化。客车车架或某些机械结构一般是对称设计。处理非承载部件;一些非承重部件需要被简化:间接作用在结构上的荷载可以忽略,或者可以用直接加载的方式解决;在客车车架的三维模型中,为了便于加工或成形,会出现一些倒角和圆角;为了便于啮合,可以去除一些不必要的倒角和圆角;简化相对复杂的模型。为了简化某些形状复杂、对结构无影响的结构模型,采用了曲线化为直线、复杂化为简单的方法。建立好的车架模型如图3所示。

2.3. 建立氢燃料电池客车车架有限元模型

在HYPERMESH中对客车车架划分网格。首先,删除实体模型,在TOOL中选择DELETE,在下标图标中SOLIDS,选中上方模型,再点击DELETEENTUTV (不删除包络面及其周边相关网格单元)。

将在HYPERMESH中建立的有限元模型进行适当的简化可以提高有限元分析网格的精细度,简化的内容如下:第一,合并相邻靠近的节点,以此来去掉模型中对结果影响十分小的面;第二,对网格划分影响较小的圆弧曲面可用直面来替代;第三,多余的封闭线段在网格划分时可能会产生多余的节点,对其进行压缩处理。划分网格时,根据实际车架模型的大小,选择设置网格尺寸大小为20 mm,据此所形成节点数为157,763,划分所得网格数量为548,774。节点数与网格数量如图4所示,网格尺寸如图5所示。

网格生成采用四边形网格。划分网格时,要确保导入的车架为一个整体,还应注意避免所画车架出现扭曲的现象。如果有必要,可以通过相关的编辑来优化网格元素的质量,以免影响计算过程。为了避免影响计算结果,还应注意网格间的连续耦合。划分完毕之后,应检查啮合质量和耦合连续性。没有重叠或重叠的网格,需要缝合网格。检查、显示出最小单元网格小于1.5时存在的坏单元。下图为划分网格后存在的坏单元。坏单元示意图如图6所示。

为了对坏的单元进行重新划分,需要找出坏单元周边相邻的单元并进行清理。下图为完成网格的划分与清理的车架模型。完成网格的划分与清理的车架模型如图7所示。

Figure 7. Passenger car frame finite element model

图7. 客车车架有限元模型

2.4. 定义材料属性

依据相关资料的查询,定义氢燃料电池客车车架的材料为Q345钢,其材料参数表如表2所示。

2.5. 载荷施加与边界条件

各工况动载系数与边界条件如表3所示。

Table 3. Dynamic load factor and boundary conditions for each working condition

表3. 各工况动载系数与边界条件

3. 仿真

3.1. 静力学分析

结构静力分析主要用于分析系统或构件在稳态外荷载作用下的位移、应力、应变和应力。静力学分析主要分为线性静力分析和非线性静力分析。线性静力学分析的假设条件 [8]:

① 应力与应变成正比。

② 小变形理论。

③ 载荷为静态载荷。

假设所有载荷和约束不随时间变化,则加载过程非常缓慢,此时惯性效应几乎忽略。本章主要是分析氢燃料电池客车车架在四种典型工况下车身骨架结构的变形以及应力应变情况,为后续的车架优化设计提供依据。此次设计中采用均布载荷的处理方式。

3.1.1. 满载弯曲工况

满载弯曲是车轮直线行驶状态或车架构纵向弯曲情况,是氢燃料电池客车最为常见的运行工况,此时对车架的边界条件加载如下:

1) 载荷处理:对底盘承载面加载,垂直方向上重力加速度为9.8。设置动载系数设为2。满载情况下车架载荷主要是车架本身的重量,客车的承载重量,以及客车各总成质量之和。

2) 约束处理:约束车架各车轮处位置处的UX、UY、UZ,释放其转动自由度。

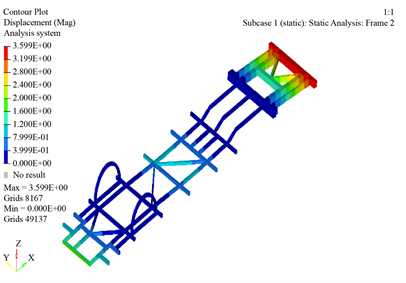

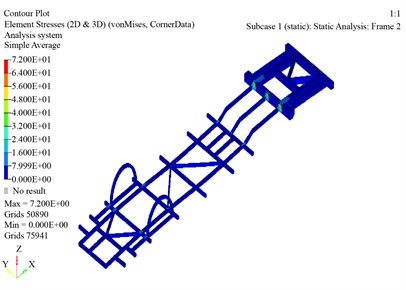

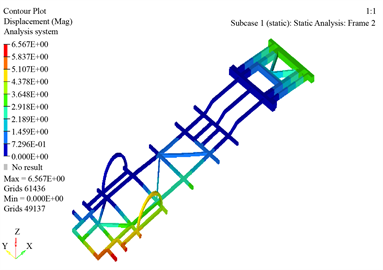

3) 分析结果:图8为满载弯曲工况下的位移云图,图9为满载弯曲工况下的应力云图。

Figure 8. Full load bending displacement cloud

图8. 满载弯曲位移云图

Figure 9. Full load bending stress cloud

图9. 满载弯曲应力云图

3.1.2. 扭转工况

扭转工况是模拟客车在凹凸的路面,譬如经过凹陷路面、凸起路面等,行驶时车身的车架变形与车架受力分布情况,取动载系数为1.3。假设客车在行驶途中经过一条凹形道路,此时一侧车轮下沉产生扭矩,施加在车架上,使车架扭曲。车辆紧急转弯时的载荷与满载弯曲时的载荷相同 [8]。

1) 载荷处理:对底盘承载面加载,垂直方向上重力加速度为9.8。设置动载系数设为2。满载情况下车架载荷主要是车架本身的重量,客车的承载重量,以及客车各总成质量之和。

2) 约束处理:约束车架各车轮处位置处的UX、UY、UZ,释放其转动自由度。

3) 分析结果:图10为扭转工况下的位移云图,图11为扭转工况下的应力云图。

Figure 10. Left front wheel sink displacement cloud

图10. 左前轮下沉位移云图

3.1.3. 紧急制动工况

紧急制动工况主要模拟客车满载行驶时,在紧急情况下,车架在比较大惯性力作用下的变形和应力,取动载系数为1.5。

1) 设置纯电动客车的最大制动加速度为0.6 g,在运动负方向施加0.6 g来模拟制动情况。制动载荷情况与车辆满载弯曲时的载荷情况相同。

2) 约束处理:约束四个车轮处的UX、UY、UZ。

3) 分析结果:图12为紧急制动工况下的位移云图,图13为紧急制动工况下的应力云图。

Figure 12. Emergency braking displacement cloud

图12. 紧急制动位移云图

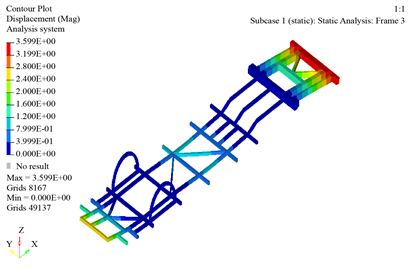

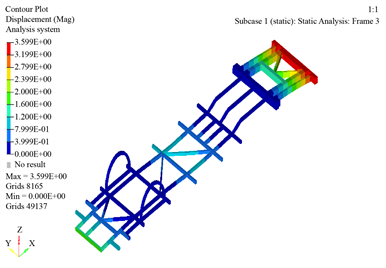

3.1.4. 紧急转弯工况

客车在行驶过程中,当客车急转弯时,致使车架因离心力产生侧向力,有侧翻的趋势。

1) 采用0.4 g的最大转向离心力来模拟客车急转弯时的情况。车辆突然转向时的载荷情况与车辆满载弯曲时的载荷情况相同。在客车的转向侧施加0.4 g的离心力。

2) 约束处理:约束转弯侧等效悬架位置处的UX、UZ,释放UY,释放其他车轮处的平动自由度。

3) 分析结果:图14为紧急转弯工况下的位移云图,图15为紧急转弯工况下的应力云图。

3.1.5. 结果分析

表4为四个工况的应力与位移分布。

综上,扭转工况即左前轮驶过凹陷路面下沉时,是客车车架应力条件最差的行驶工作状态。其最大变形发生在左前轮最左侧支架处,此时的车架较为脆弱,可以进行加固等一系列优化;其最大应力发生在左前轮车架与客车车架中部的连接处。以知客车车架采用的材料是Q345,这种材料的屈服极限是345 Mpa,此时底盘最大应力为246 Mpa,因此该车架的设计模型符合要求。

Figure 14. Emergency braking displacement cloud

图14. 紧急转弯位移云图

Table 4. Stress and displacement distribution table for each working condition

表4. 各工况应力与位移分布表

3.2. 模态分析

结构本质的系统特征一般表现为的结构的固有频率和振型,模态分析的目的就是确定结构的固有频率和振型,并以此得到发生共振时候的振动形态以及频率信息,为设计合理化产品结构提供指导 [9]。最初模态分析理论知识仅作为一些科研机构的课题被用作讨论研究,随着模态分析理论的不断成熟以及计算机技术的快速发展,目前模态分析在工程领域中的地位越来越重要 [1]。模态分析有以下作用:

1) 用于评价结构的振动特性,避免机械结构(本文指车架)发生共振;

2) 根据结构所得出的模态参数,提出合理的结构优化方案;

3) 为接下来更深层次的动力学分析提供理论依据。

综上可知,结构模态分析在工程领域中的地位非常重要,在模态参数识别、结构或系统的动态设计与优化、响应分析、误差分析与控制、故障诊断等方面发挥着重要作用 [10]。

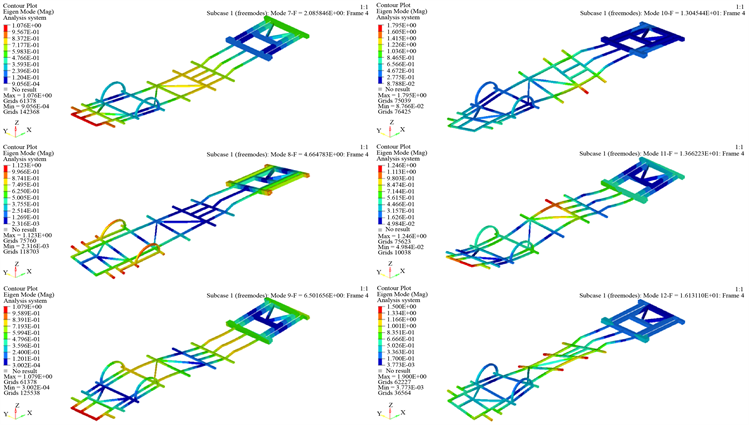

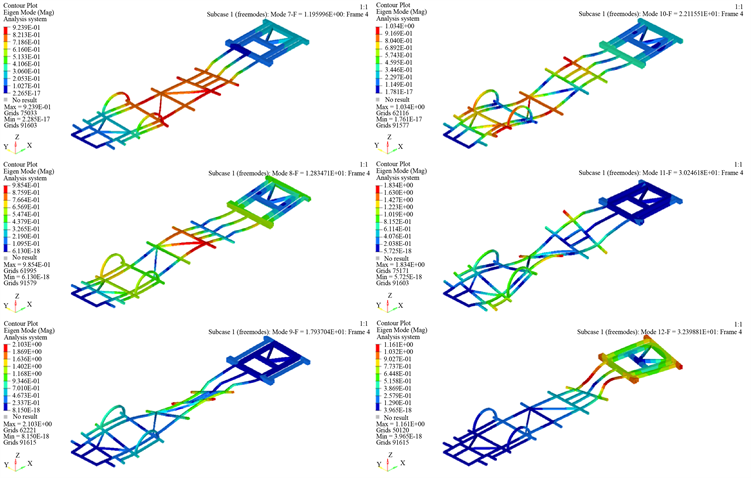

3.2.1. 自由模态

客车车架模态分析前六阶是刚体自由模态,模态频率比较小,几乎为零,而车架的刚体位移,通常不具备参考意义,在此我们可以不做讨论。自由模态分析中将车架位移整体放大300倍,以看出变化,便于比较。过滤掉刚体模态后,取1至6阶模态对比分析从2 Hz开始计算。自由模态下六阶振型云图如图16所示。

Figure 16. Six-order vibration cloud in free mode

图16. 自由模态下六阶振型云图

自由模态下车架结构变形情况与振型特征如表5所示。

Table 5. Deformation and vibration characteristics of free-mode frame structure

表5. 自由模态车架结构变形情况和振型特征

3.2.2. 约束模态

约束模态分析中将车架位移整体放大300倍,以看出变化,便于比较。过滤掉刚体模态后,取1至6阶模态对比分析。约束模态下六阶振型云图如图17所示。

Figure 17. Six-order vibration cloud in constrained mode

图17. 约束模态下六阶振型云图

3.2.3. 结果分析

客车行驶过程中所受的各方面的激励作用通常来自于路面,除去一些特殊情况所遇到的特殊案例,一般来说激励频率在1~3 Hz之间;根据研究报告及相关数据表明,当外界施加的频率为车架本身固有频率的整数倍时,系统会产生共振现象。约束模态车架结构变形情况和振型特征如表6所示。

Table 6. Constrained modal frame structure deformation and vibration characteristics

表6. 约束模态车架结构变形情况和振型特征

通过本章对车架进行模态分析:包括自由和约束模态,所得到的结果显示,约束模态下,客车车架的低阶频率一般在11~33 Hz范围之间,远大于路面引起的激励频率,最大形变为2.103 mm。自由模态下一阶频率数值为2.085846 Hz,位于由车轮不平衡而产生的激励区间频率内,此时的最大位移量发生在车尾后侧,且最大位移量为1.076 mm,对车身振动影响较小,二至五阶频率数值均大于路面引起的激励频率,最大形变为1.795 mm。综上,结果表明此纯电动客车车架在外界激励作用下基本上不会产生共振现象,符合产品设计要求。

4. 结论

本文主要是进行燃料客车车架进行分析,并进行校核,并利用有限元分析软件HYPERMESH来建立有限元模型,完成基本四种典型工况的静力学计算,获得客车核价结构的应力分布图和变形情况图,完成静强度分析;最后对车架进行自由模态分析,为客车的轻量化设计和车身结构优化提供数据。

1) 在UG中建立客车车架进行三维建模,根据车型参数进行结构设计,进行计算校核验证其合理性。

2) 利用有限元分析软件HYPERMESH来建立有限元模型,完成基本四种典型工况的静力学计算,获得客车核价结构的应力分布图和变形情况图,完成静强度分析;验证了客车车架结构强度的可靠性。

3) 利用有限元分析软件HYPERMESH对车架进行自由模态和约束模态进行分析,为客车的轻量化设计和车身结构优化提供参考。