1. 引言

随着现代社会的不断发展,塑料微压容器的需求量越来越大。塑料微压容器具有体积大、承压能力强、密封性好等特点,可以存储大量的物品 [1] [2] [3] [4] 。因此,塑料微压容器的应用前景非常广阔。然而,在塑料微压容器吹塑的过程中,往往会出现厚度不均的问题。厚度不均会导致产品质量下降,从而降低了塑料微压容器的使用寿命,甚至可能引起产品失效,带来不必要的损失。塑料成型加工技术作为轻工业装备的重要支撑,已渗透到各行各业中,并得到了广泛的应用和发展。

在拉伸吹塑优化研究方面,目前主要在瓶坯结构、工艺参数和冷却固化等方面进行研究。所用的优化方法有很多,如正交试验、人工神经网络法等。但是采用一些优化方法对拉伸速度、延迟时间、预吹压力和高吹压力等工艺参数进行优化时,并没有考虑到参数之间的交互作用;冷却固化阶段采用的优化方法还不够成熟,在实际应用中都存在较大困难 [5] 。

注射拉伸吹塑(ISBM)技术具有成型质量高、生产效率高、应用广泛等特点 [6] [7] 。目前对于吹塑制件广大学者研究最多的就是壁厚均匀度问题。课题组针对塑料微压容器壁厚均匀性问题,利用计算机数值模拟技术研究预吹压力、高吹压力和芯棒拉伸速度3个成型工艺参数对制品壁厚的影响,通过响应面法确定最佳成型工艺方案。

2. 模型的建立

利用soildworks软件建立了某一型号塑料微压容器和吹塑坯料三维模型,如图1所示。塑料微压容器总高500 mm,容器壁直径为300 mm,材料为PET。由于口部螺纹不参与吹塑成型过程的变形,在数值模拟过程中对模型进行简化,将口部螺纹替换为光滑直壁,参与吹塑成型塑料微压容器和吹塑坯料为回转体,在保持精度的前提下,为了减少计算量,加快计算速度,取塑料微压容器和吹塑坯料对称面进行数值模拟。将建立的模型导入AnsysWorkbench软件中,进行网格划分,划分结果如图2所示。

在塑件倒角等容易出现起皱破裂等现象的位置,在划分网格的时候对这些区域进行网格细化 [8] 。

(a)

(a)  (b)

(b)

Figure 1. Three-dimensional diagram. (a) Blow molded blanks; (b) Plastic micro pressure containers

图1. 三维图。(a) 吹塑坯料;(b) 塑料微压容器

3. 响应面优化模型

响应面分析法通常有响应面中心组合设计法(CCD)和Box Behnken (BBD) 2种实验设计方法。其中,BBD响应面法适合于因素、水平较少的实验设计情况;CCD响应面法适合多因素多水平,且存在连续变量情况 [9] [10] 。采用BBD实验设计方法进行数值模拟分析,设计3因素3水平实验,以芯棒拉伸速度V、预吹压力P1、高吹压力P2为因素,以壁厚的均匀度为响应值,设计响应面因素水平表,如表1所示。

Table 1. Response surface factor level table

表1. 响应面因素水平表

以壁厚均匀度为响应值,在吹塑完成的塑料微压容器制品上选取10个特征点,以式(1)计算制品壁厚均匀度。

(1)

式中:t为所选特征点的平均壁厚;ti为特征点壁厚;m为特征点个数。

选取的10个特征点如图3所示。

利用Polyflow软件对塑料微压容器15组工艺参数的吹塑成型过程进行数值模拟,在制品上选取十个壁厚特征点。

将制品10个特征点的壁厚代入式(1)中,计算每组工艺参数壁厚均匀度,表征制品吹塑成型质量。得到的响应面实验结果如表2所示。

Table 2. Response surface experimental results of plastic micro pressure containers

表2. 塑料微压容器响应面实验结果

将响应值数据运用最小二乘法进行曲线拟合,得到响应目标与变量因素A芯棒拉伸速度、因素B预吹压力,因素C高吹压力之间的响应模型,函数如式(2)所示。

(2)

通过对实验数据进行方差分析,验证实验设计参数的准确性和实验设计的可靠性。数据分析结果如表3所示。

Table 3. Analysis of variance of regression equation for wall thickness uniformity

表3. 壁厚均匀度回归方程方差分析

由表可知,模型的F值为38.15,P值为0.0004,所以该回归模型被噪声因素影响的部分为0.04%,说明该模型较为显著。模型中不同设计变量的P值均小于0.05,这说明这些设计变量对壁厚均匀度的影响显著。模型信噪比r = 15.4725 > 4,相关系数R2为0.9814,这表明模型可靠性达到97.58%,壁厚均匀度真实值和该模型对于壁厚均匀度的预测值拟合程度较高,误差较小,模型分辨能力足够进行响应目标的预测和评估。

4. 结果与讨论

4.1. 模拟结果分析

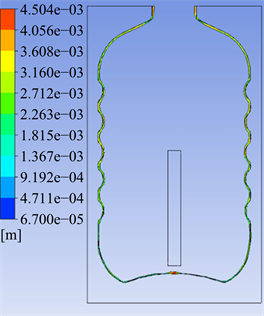

初始工艺条件对应的塑料微压容器吹塑成型模拟结果如图4所示。

Figure 4. Blow molding simulation results

图4. 吹塑成型模拟结果

从图4可以看出,在塑料微压容器颈部和底部位置,吹塑坯料变形较大,壁厚较薄,壁厚均匀度较差,在塑料微压容器壁部分,吹塑坯料变形较小,壁厚较为均匀,壁厚均匀度较好。通过选取制品10点位置处壁厚数值,计算壁厚均匀度为0.84588。

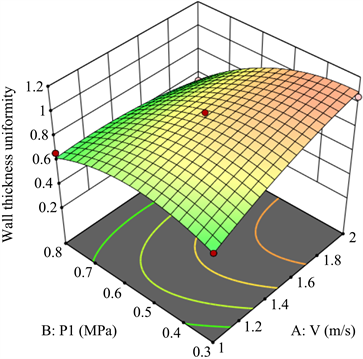

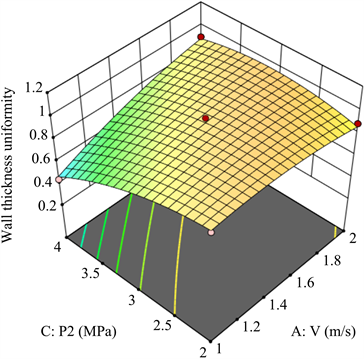

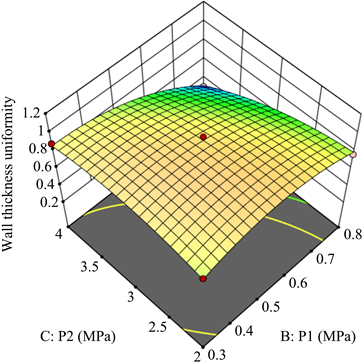

根据设计的响应面实验结果,得到壁厚均匀度与因素A芯棒拉伸速度、因素B预吹压力,因素C高吹压力之间的响应曲面如图5所示。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 5. Wall thickness uniformity response surface. (a) A-B response surface; (b) A-C response surface; (c) B-C response surface

图5. 壁厚均匀度响应曲面。(a) A-B因素响应曲面;(b) A-C因素响应曲面;(c) B-C因素响应曲面

由图5(a)可知,当高吹压力P2为定值时,芯棒拉伸速度V取最大值,预吹压力P1取最大值,此时壁厚均匀度最小。由图5(b)可知,当预吹压力P1为定值时,芯棒拉伸速度V取最小值,高吹压力P2取最大值,此时壁厚均匀度最小。由图5(c)可知,当芯棒拉伸速度V为定值时,预吹压力P1取最大值,高吹压力P2取最大值,此时壁厚均匀度最小。

4.2. 壁厚优化

以响应面实验三个变量因素为设计参数,结合芯棒拉伸速度、预吹压力、高吹压力对塑料微压容器制品壁厚均匀度的影响,通过响应面实验结果对变量参数进行优化,最优设计组合如表4所示。

Table 4. Value of optimal design variable

表4. 最优设计变量取值

最终得出最佳的工艺参数,芯棒拉伸速度为1.28 m/s,预吹压力为0.79 MPa,高吹压力为3.9 MPa。

5. 生产验证

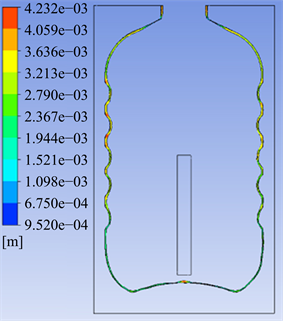

通过响应面法获得塑料微压容器吹塑成型的最佳成型工艺,优化后的塑料微压容器壁厚如图6所示。

由图6可知,优化后制品最大壁厚为4.23 mm相比于优化前制品最大壁厚4.48 mm减小了0.25 mm。优化后制品最大壁厚与最小壁厚差相比于优化前较小。通过选取制品10点位置处壁厚数值,计算壁厚均匀度得到优化后制品壁厚均匀度为0.26587,与响应面预测结果相符,壁厚的均匀度情况显著提高。

Figure 6. Optimized wall thickness of plastic micro pressure containers

图6. 优化后塑料微压容器壁厚

优化结果对比如表5所示。

Table 5. Comparison of optimization results

表5. 优化结果对比

优化完成的塑料微压容器实际产品如图7所示。

Figure 7. Plastic micro pressure container products

图7. 塑料微压容器制品

优化后的塑料微压容器结构充填良好,表面光滑无凹陷,塑料微压容器吹塑成型整体质量符合生产需求。塑料微压容器实际生产效果与数值模拟优化的结果相近,表明本文使用的优化方法和数值模拟技术应用于塑料微压容器中间坯料结构的优化、工艺参数的优化与塑料微压容器结构、工艺参数的优化模拟具有良好的可靠性。

6. 结论

基于ANSYS软件当中的POLYFLOW模块,通过设计响应面实验对塑料微压容器的吹塑成型进行数值模拟,对塑料微压容器吹塑成型进行分析。通过对模拟结果进行分析得出芯棒拉伸速度、预吹压力、高吹压力对塑料微压容器吹塑成型的影响规律,对塑料微压容器吹塑成型过程中的参数控制提供了一定的参考。分析表明该型号塑料微压容器在芯棒拉伸速度为1.28 m/s,预吹压力为0.79 MPa,高吹压力为3.9 MPa时,塑料微压容器壁厚均匀度最佳。