1. 引言

根据中国脑卒中防治报告2020、2021的数据统计分析,我国现有40岁以上脑卒中患者已达到1704万人,且发病率呈现缓慢上升趋势,其中70%~85%的患者会伴有偏瘫 [1] [2] 。第七次人口普查我国60岁以上人口已达2.64亿 [3] 。康复训练和日常生活辅助的需求增加,人们对于康复训练设备提出了更高的要求 [4] 。另一方面从发展需求看,刚性外骨骼结构复杂,体积庞大适配性差 [5] ,且会对人体造成二次损伤,可以看出,结构简单,可穿戴的柔性外骨骼康复机器人是未来的一个发展趋势。柔性外骨骼康复机器人研究的核心是柔性驱动器的设计。

与传统的基于电机的驱动器相比,智能软复合结构驱动器能够综合生物仿生的各种运动和尺度,集驱动、执行、传感为一体,从而减轻设备的重量和体积,并降低噪声。常见的软复合结构驱动器有气动驱动器和智能材料驱动器。气动驱动器的软复合结构多是腔体结构,通过截面形状和纤维束缚层改变运动输出,发展比较成熟,但是外置的驱动源以及对结构密封性的要求,限制了其发展 [6] [7] 。智能材料驱动器的软复合结构多是层和结构,既不同性能、位向、形态的材料组合而成,通过铺层顺序和纤维的铺层角度改变运动输出。形状记忆合金(SMA)嵌入复合结构作驱动是目前研究比较多的驱动方式 [8] [9] ,因为它们具有形状记忆效应即在外力作用下产生一定变形,通过焦耳加热可以恢复原来的形状。因此,通过使用形状记忆合金设计一款软复合结构驱动器,实现弯曲功能,作为柔性上肢外骨骼的驱动模块是很有必要性的。

SMA主要有丝和弹簧两种形态,Jung等人将镍钛诺钢丝嵌入玻璃纤维增强复合材料中,开发出一种用于进气口的致动器。对SMA丝通电加热后,发现智能结构发生15˚的偏转 [10] 。而Hyung-Il Kim等人设计了一种SMA线和滑动机构结合的人造手指,模拟人手的弯曲。该驱动器在负载为60 g时弯曲角度为61˚ [11] 。Hyung-Jung Kim等人则是将SMA丝与软复合结构相结合,通过改变铺层角度来实现弯曲和扭转运动,该驱动器可以实现90˚弯曲和15˚的扭转 [12] 。不管是结合行程放大机构还是改变SMA的布线形式,SMA丝的输出角度和力都不太理想。研究人员转而研究力重比更大的SMA弹簧。Seong等人 [13] 采用SMA弹簧制作了织物肌肉,在空载下能产生67%的最大收缩应变同时产生100 N的力,当然这是十根弹簧并联的效果。但是SMA弹簧的散热冷却慢导致驱动器的响应频率低,于是2022年Jeong等人 [14] 则提出了一种具有循环冷却系统的SMA弹簧驱动器,使得其收缩和拉伸时间均小于1秒。但是这种外置冷却装置的设计同时增加了驱动器的重量和体积。

综上所述,针对现有SMA驱动器驱动角度小,输出力不足,冷却慢以及实际应用中便携性差等难题,本文设计了一种基于SMA软复合结构的柔性仿生驱动器,可实现双向弯曲功能,整体结构轻便小巧,并在软复合结构中增加了冷却材料,以减少SMA弹簧的散热时间。

2. 驱动器的设计与建模

2.1. 驱动器的软复合结构设计

2.1.1. SMA的特性分析

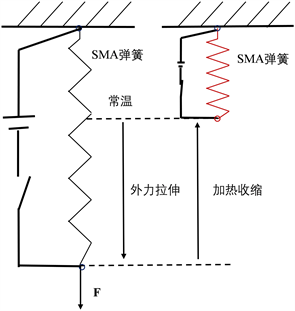

形状记忆合金有两相:高温奥氏体相和低温马氏体相。当在低温马氏体相下的SMA受载荷或是外力拉伸时,产生塑性变形,加热温度升高到奥氏体相变开始温度时,SMA开始收缩,恢复到初始形状,即SMA的形状记忆效应 [15] 。如图1所示。本文即是根据这一理论设计的软复合结构驱动器。

Figure 1. Driving principle of SMA spring

图1. SMA弹簧驱动原理

图中

为SMA弹簧加热收缩时的轴向收缩力,SMA弹簧产生的收缩力除了与制造的材料、几何参数有关外,还与SMA弹簧的轴向拉伸长度

有关。SMA弹簧收缩力与轴向拉伸长度之间的关系式为:

(1)

式(1)中,

为SMA线径,

是SMA弹簧直径,N是SMA弹簧的有效圈数,

为SMA的泊松比,E为SMA的杨氏模量,但是其并不是一成不变的。由于SMA相变前后其内部晶粒分别为马氏体和奥氏体,两种晶粒具有完全不同的力学性能,因此在驱动过程中,E是随马氏体体积分数变化的参数,通过查阅该SMA弹簧的资料,得到SMA弹簧的部分性能参数如表1所示。

Table 1. Some performance parameters of SMA spring

表1. SMA弹簧的部分性能参数

2.1.2. 基于SMA的软复合结构驱动器设计

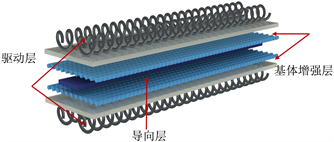

根据SMA弹簧的输出力特性,设计的软复合结构驱动器构型如图2所示。

Figure 2. Soft composite structure symmetrical design drawing

图2. 软复合结构驱动器模型

软复合结构驱动器由驱动模块、导向模块和基体增强模块组成的。驱动模块为结构提供驱动力,该模块由SMA弹簧构成。导向模块中锰钢片的作用主要是使驱动模块的轴向收缩运动变成软复合结构的弯曲运动,顺从人体手指关节。并且锰钢片的设计还具有储能助力回弹加快冷却的作用。基体增强模块中的玻璃纤维的设计是为了增强基体的力学性能,不易撕裂。基体选用的是液体硅胶(PDMS),可以将各个模块牢固结合,同时硅胶还具有散热的作用。软复合结构整体采用全对称的结构,可以实现双向弯曲。通过调整这些层的设计,我们可以调整层板的刚度,从而优化驱动器的弯曲角度设计。

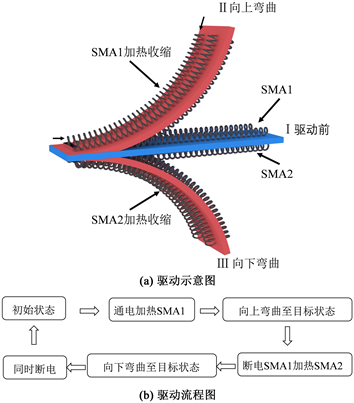

图3显示了软复合结构驱动器的驱动原理示意图和驱动流程图。SMA弹簧偏心放置在对侧,当对单侧的SMA弹簧进行焦耳加热,温度达到奥氏体开始相变的温度时,SMA开始收缩,在轴向上形成弯矩,软复合结构开始向一侧弯曲。驱动至目标状态后断电,转而向另一侧的SMA弹簧加热,同理,软复合结构向另一侧弯曲。对双侧弹簧同时断电停止加热时,弹簧逐渐冷却软复合结构恢复至初始状态。此时便完成了软复合结构驱动器的双向驱动的完整过程。

2.2. 驱动器的理论模型

软复合结构的各个模块在SMA加热驱动条件下发生弯曲变形。为了研究软复合结构的弯曲变形能力与各模块材料和驱动器的结构参数之间的关系,本文采用经典层合板理论,构建软复合结构的刚度矩阵 [16] 。需假设:(1) 软复合结构的各层材料粘结牢固,有共同变形,层间不产生滑移;(2) 平行于中面的截面上的正应力与其它应力相比很小,可以忽略不计,并近似地认为各铺层处于平面应力状态:(3) 变形前垂直于中面的直线段变形后仍然垂直于变形后的中面 [17] 。

Figure 3. Soft composite structure driver driving schematic diagram

图3. 软复合结构驱动器驱动原理图

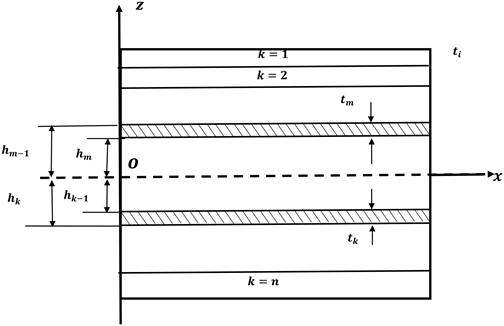

Figure 4. Cross section coordinate diagram of soft composite structure

图4. 软复合结构截面坐标图

根据图4,在XY平面上,以Z为厚度方向的软复合结构的合力和合力矩与中面应变和曲率可以写成式(2):

(2)

在式(2)中,将SMA弹簧的力和力矩合力均视为软复合结构的部分。由于玻璃纤维和基体PDMS均是耐高温材料,驱动过程中不会影响整体结构的刚度,因此忽略了热效应。方程(2)将面内合力(

和

为法向力,

为剪切力)和弯矩合力(

和

为弯矩,

为扭转力矩)与中面应变和曲率联系起来。应变

和

为拉伸应变,

为剪切应变。

和

是弯曲曲率,而

代表结构的扭转曲率。刚度矩阵[A]、[B]和[D]的分别是面内拉伸刚度、面内面外耦合刚度和面外弯曲(扭转)刚度。可由下式得到:

(3)

将式(2)简化为:

(4)

根据链式算法可得:

(5)

软复合结构的刚度矩阵的逆矩阵由下式得出:

(6)

本文的软复合结构为多片厚度不同的各向同性层组合而成,且在几何和材料性能方面都完全对称于中面排列,故软复合结构不会出现弯曲和拉伸之间的耦合影响,即[B] = 0。由于中性层为锰钢片,故忽略软复合结构的轴向拉伸和剪切,即

。根据式(5),软复合结构驱动器的弯曲和扭转能力不仅依赖于驱动,而且依赖于结构固有的耦合。本文驱动器为内驱动,即外载荷(

),这时的弯矩–曲率关系如下:

(7)

式(7)中,D16和D26项为耦合结构中的弯曲和扭转。

和

与弯曲有关,

与扭转有关。本文驱动器的驱动过程中,由于SMA弹簧的轴向收缩大变形,弯矩

占主要驱动,而其他项则可以忽略即等于0。则软复合结构的弯曲曲率可简化如下:

(8)

因此,本文软复合结构驱动器是一个平面外弯曲驱动器。将该驱动器视为一自由端受弯矩的悬臂梁,基于Bernoulli-Euler方程,驱动器在弯矩的作用下的角度可表示成:

(9)

其中d为SMA弹簧到软复合结构中性轴的距离,L为软复合结构的长度,EI为软复合结构整体的弯曲刚度,由式(9)可知,在软复合结构驱动器的几何构型以及铺层顺序不变的情况下,软复合结构的最大弯曲角度与SMA弹簧产生的最大轴向力成正比。

2.3. 驱动器的数值计算

软复合结构的各层材料参数以及几何参数如表2所示。

Table 2. Material parameters of each layer of soft composite structure

表2. 软复合结构各层材料参数

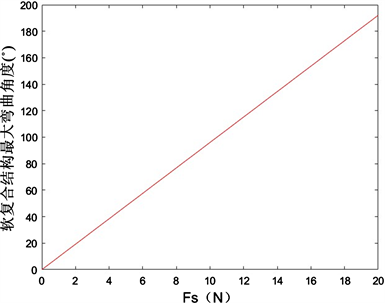

将值带入上述的理论模型中,通过MATLAB计算得到软复合结构最大弯曲角度与力的关系图如图5。从图中可知,驱动器弯曲180˚需要的力在20N左右,单根SMA弹簧的最大输出力在10N左右,故软复合结构的驱动模块选择两根SMA弹簧串联并排放置。

3. 驱动器的制作

驱动器的基体材料选用的液体硅胶PDMS (Polydimethylsiloxane)又叫做聚二甲基硅氧烷,常态下是一种透明、无味道、无毒性且稳定的粘稠状的液体,固化后是一种透明的高弹性体,重要的是耐高温。化学特性表现为惰性保证了其良好的生物兼容性,不会与软复合结构的其他材料发生任何反应。

软复合结构驱动器的制作流程如图6所示。首先采用3D打印基体模块浇筑模具,这种方法简单、快速,且可以自定义模具规格与驱动器规格相近,模具也可多次使用。随后按照玻璃纤维–65锰钢片–玻

Figure 5. Relationship between maximum bending angle and force of soft composite structure

图5. 软复合结构最大弯曲角度与力的关系

璃纤维的顺序依次放置在模具内,盖上盖子,从预留的孔倒入硅胶混合液。硅胶PDMS混合液是由PDMS原材料与固化剂采用质量比10:1配制而成,所需用量是通过模具腔体体积计算得到,质量比及所需量由精密电子秤称量,在进行浇筑之前,PDMS混合液需搅拌均匀并放入真空泵中进行抽气泡处理。浇筑完成后,室温下固化24小时,至硅胶固化手指触摸无粘性即可脱模。将SMA弹簧预拉伸至100 mm,通过铝合金压头的方式组成串联机构,因为接头是导电材料且存在一定电阻,加热时会分走一部分电压导致SMA加热速率降低,于是使用柔性硅胶管进行隔绝。这样的串联方式可以减少加热电源,并且可以提供足够的力。随后将串联好的SMA弹簧缝制在脱模完成的基体增强模块上,即得到软复合结构驱动器。为了验证理论模型的准确性,同时制作了单根SMA弹簧的驱动器样机。表3是串联弹簧驱动器样机的规格参数。

Table 3. Geometric parameters of soft composite driver

表3. 软复合结构驱动器几何参数

4. 驱动器性能测试

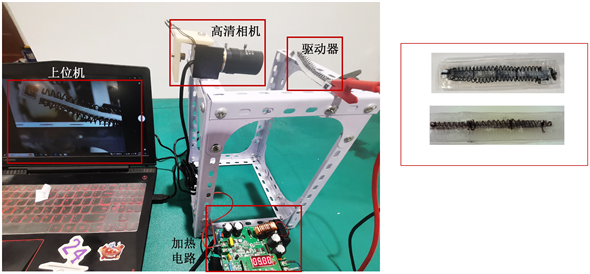

为了验证所制作的驱动器是否符合预期设计目标以及建立的理论模型是否正确,对其弯曲角度和负载能力进行了测试。本文搭建了实验平台如图7所示,该测试平台包括基于SMA软复合结构的驱动器、高清相机、驱动器加热电路和上位机。驱动方式采用恒压驱动,电压设置为5 V。在驱动器的两端贴了两个ArUcomarker点,相机的安装位置要确保可以识别marker点。相机获取到驱动器的运动视频之后,通过MATLAB算法截取图片,随后使用Pycharm中的ArUco库算法对其marker点图像的四个顶点坐标进行检测和识别,可以计算得到驱动器的弯曲角度。

Figure 7. Test platform based on SMA soft composite structure driver

图7. 基于SMA软复合结构驱动器的测试平台

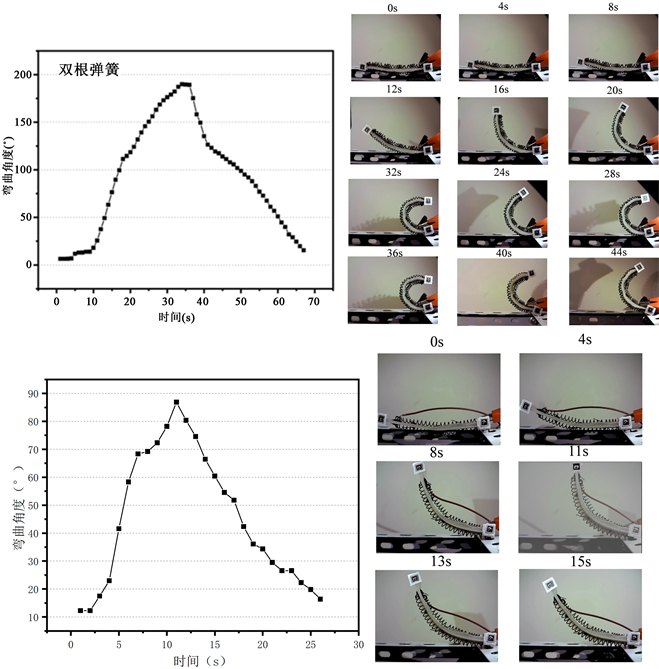

4.1. 弯曲角度测试

基于上述的实验平台对两种驱动器的弯曲角度和负载能力进行了测试。图8是多次测得的两种驱动器的平均弯曲角度与时间的关系曲线以及驱动过程图。由图8可以看出,双根弹簧的最大输出角度为189.91˚,单根弹簧的最大输出角度为86.86˚。根据第二章建立的理论模型,对比了软复合结构驱动器最大弯曲角度的理论值与实验值如图9所示。

单根SMA弹簧的最大输出力为10 N左右,实验值与理论值相差9.2˚,串联两根SMA弹簧后,实验值与理论值相差2.17˚,最大误差在10%以下,证明了本文建立的理论模型的准确性。

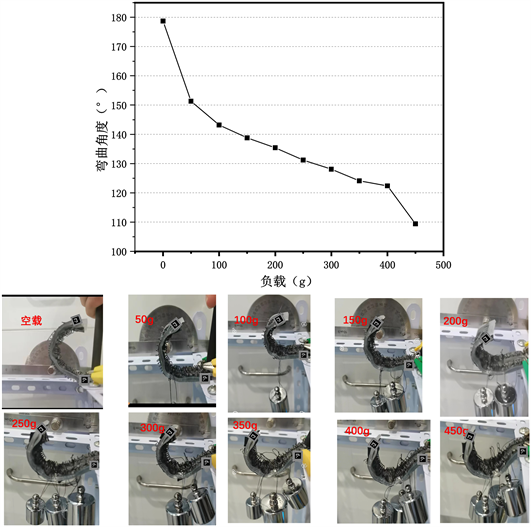

4.2. 负载能力测试

图10为驱动器弯曲角度随负载的变化关系。可以看到,随着负载的增加,驱动器弯曲角度逐渐减少,到达350 g时,驱动器会有很明显的不能回复的弯曲。

Figure 8. Based on the relationship between bending angle and time of SMA soft composite structure driver

图8. 基于SMA软复合结构驱动器弯曲角度与时间的关系

5. 结论

本文设计了一种适用于康复训练的新型人体关节运动SMA软复合结构驱动器,建立了基于经典层合理论的SMA软复合结构弯曲角度与SMA弹簧输出力的函数关系,通过MATLAB进行了数值计算。最后制作了驱动器样机,分别测试了其弯曲性能和负载能力。实验结果表明该驱动器在空载情况下弯曲角度达到了189.91˚,负载0.45 kg下弯曲角度109˚,证明了其可在轻量级人体外骨骼结构中产生需要的弯

Figure 9. Comparison of theoretical and experimental values of the bending angle of the driver

图9. 驱动器弯曲角度理论值与实验值比较

Figure 10. The bending angle of the driver varies with the load

图10. 驱动器弯曲角度随负载的变化关系

曲运动的可能性。未来工作将在本文的研究基础上,进一步优化软复合结构构型,研究SMA驱动器的控制方法,探索其在柔性外骨骼手中的应用。

致谢

忠心感谢为本文提供过帮助的老师和同学。