1. 引言

苏桥煤矿基建过程中,由于井田地质构造复杂,断层与裂隙极为发育,围岩十分松软破碎,且揭露的栖霞组砂砾岩地层和林地组灰岩岩溶巷道普遍出现淋滴水象,部份地段淋滴水现象严重,巷道施工过程中均采用11#矿用工字钢棚进行初次支护[1] 。井下硐室及部份巷道按设计需要进行砌碹作为永久支护。矿井砌碹初期将矿工钢拱架包在砌体内,并采用的“三油二布”的防漏措施,经一段时间验证不但防漏水效果差,且在在砌筑过程进行需对采用矿工钢棚进行初次支护的巷道进行挑顶、扩刷,经常出现垮冒等现象,不但影响工程施工进度,而且直接威胁施工安全。如:苏桥基建在主斜井+360 m上部车场交岔点掘进施工过程中,由于交岔点未实施一次成巷施工,在交岔点扩刷过程中出现大冒顶,冒顶高度直接“通天”(通到地表)。因此,如何改变防漏技术措施及其相应的施工工艺,成为矿井工程技术人员思考、必须解决的问题。

2. 渗、滴水原因分析

井下砌碹巷道出现渗透水、滴水现象的主要原因:一是水文地质条件不良,有水源,巷道周边围岩赋存本身含水层或裂隙渗水,在无预留泄孔的情况下,极容易沿砌筑面的薄弱点渗透而出现的巷道帮顶淋滴水现象。二是衬砌防治漏水总价质量不良,有水路。防漏水措施落实不到位,虽有预留泄水孔,但不沿泄孔水导出,而是而是沿砌筑薄弱点渗水等现象。主要由于砌体振捣不实出现的砂浆空隙导水或因砌体质量低劣而出现的墙筑面开裂以及交接缝渗水。根据现场调查:未实施防漏措施普通巷道的渗水部位,基本上是在墙拱交接伸缩缝或砂浆空隙导或因砌碹质量低劣而出现的墙、拱开裂等原因而导致已砌碹巷道的砌筑面渗透水、淋滴水现象。

3. 井下机房硐室常规防漏措施施工方法与存在的问题及其改进方向的构思

1) 目前,煤矿企业井下机房硐室防漏措施与硐室砌碹是同步进行,一般是采用 “三油二布”的防漏措施:即在每砼拱砌碹终凝后(24小时后)在拱顶部位现浇一层密实的30#乳化沥青,然后在乳化沥青面上敷一层油毛毡,接着在第一油毛毡面层基础上再次现浇30#乳化沥青并上覆第二层油毛毡,尔后现浇第三层乳化沥青,最后在第三层乳化沥青面上实施300~500 mm厚的黄土充填、捣实作缓冲层并矸石回填接顶,该施工工艺要求有足够的硐室拱顶空间方能实施,一般要求拱顶加高350~500 mm,因此在围岩较好的情况下便于实施,但对于松软破碎的围岩来说,施工时支护及控顶难度极大,难以实施。

苏桥井田地质构造复杂,受推覆构造影响,+360 m上部生产系统基本上处于栖霞组强风化带的砂砾岩和林地组岩灰岩溶侵入带地段,围岩特别松软破碎,栖霞组强风化带的砂砾岩地层呈狐石、岩溶裂隙带呈流体冲积物赋存,基本上采用9#或11#矿工钢拱架支护一次成巷掘进施工,再采用砌碹加固支护。

若要实施“三油二布”防漏水措施,必须拆除支架,进行扩刷、挑顶,而在这一特殊地质地层,根本无法实施二次控顶,不但影响施工进度,也不利于施工安全,甚至有可能造成因巷道冒顶而导致已掘进成巷巷道报废。而不加大掘进断面和提高拱顶高度就根据无法实施“三油二布”防漏措施,砌碹后的巷道就有可能出现砌筑面渗水现象,特别是墙拱交接缝极易出现渗水现象,因此须探索一种新的防漏水措施。

2) 应用石油沥青卷材料防漏的设想。但采用该高分子石油沥青卷材料也要求有相应的巷道拱顶空间(略小于“三油二布”防漏措施要求的空间),施工安全可靠性差;同时,还存在着燃气烧烤,不适合于井下防漏措施的实施。

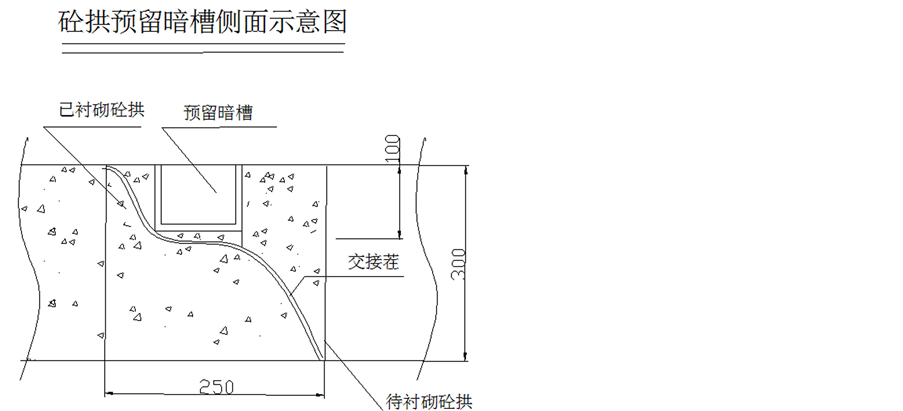

3) 针对常规防漏措施存在的问题与不足,结合隧道工程漏水处理经验,摸索出了“暗槽引水法”防漏措施:首先是在有渗水的原砼拱交接缝掏槽,然后架设补套U槽钢拱架,最后采用现浇混凝土浇捣,最终有效将交接缝的渗透水通过U槽钢从墙脚底排出,达到了防漏水效果。设计示意如图1,图2。

Figure 1. The design schematic of arching chamber reserved dark slot

图1. 砌碹硐室预留暗槽设计示意图

Figure 2. The side schematic of concrete arch reserved dark slot

图2. 砼拱预留暗槽侧面示意图

4. 施工范例

苏桥煤矿+360 m人车等候室位于栖霞组砂砾岩强风化带波积层,距离地表高程不到30米,围岩十分松软破碎,局部呈流体状波物赋存,并有地表水渗透现象。掘进施工断面为S掘 = 9.3 m2,砌碹后断面S净 = 7.0 m2,服务年限长达47年。在掘进施工过程中均采用钻杆和焊接超前控顶、11#矿工钢拱架临时支护,掘进施工成巷前仍有部分拱架扭曲变形[2] 。砌碹过程无法采用“三油二布”的防漏措施进行防漏,但不进行防漏水,将严重恶化职工的候车环境,矿井采用“暗槽引水法”进行防漏,经过努力,取得了成功。

4.1. +360 m人车等候室砌碹防漏措施实施方案

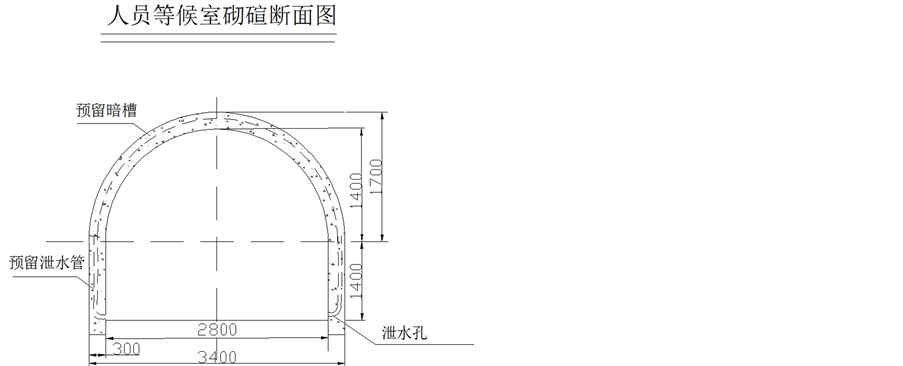

在砼拱交接茬上预留暗槽渗汇水、墙体预埋1根φ58塑料管,塑料管上下端与砼拱预留渗水槽和墙基泄水孔相连接(如图3所示),从而达到拱体的裂隙水集中汇集到渗水槽经塑料管和泄水孔排至巷道水沟,实现防漏水措施效果。

4.2. 主要技术要领与质量标准要求

1) 拱体砌碹是必须保证其厚度与质量。一方面要确保砌筑混凝土标号,根据配合比试验结果,砼C20现浇混凝土配合比为:水泥、砂、石 = 1:1.85:3.94(体积比 = 1:2.95:5.69;即:1包水泥、6土箕砂子、11土箕的碎石),并使用专门的搅拌机搅拌后导入砌筑点现浇;严禁浮碴、杂物一起渗杂搅拌砌筑。二是现浇时必须振捣要充分、密实,不得有蜂窝、麻面和空隙,防止拱顶出现砂浆空隙渗漏水。三是砌体厚度必须符合设计要求。即不小于设计厚度的30 mm,大于设计厚度的50 mm。

2) 每间隔2米必须在墙体两帮必须各预埋1根直径小于50 mm的硬塑管作拱顶暗槽引排水使用,上端与拱顶暗槽连接,另一端与墙脚水平于轨道面的泄水孔连接,在墙体混凝土现浇预埋。

3) 砼墙衬砌至拱基线时,将交接面砌筑成≤5˚斜面的自然洒水坡,并在混凝土终凝拆模后同步现浇乳化沥青,防止拱基线交接面渗水。

4) 每段墙拱砌筑后要留下台阶式的咬合茬,且不小于250 mm。一方面提高砌体的稳定性和拱与拱的交接强度。另一方面,也作为预留暗槽砌筑面。暗槽可采用φ58塑料管对半切割开后预留,也可直接安模;槽深不小于75 mm,面宽不小于100 mm。并且采用碎石充填或中砂回填,以防止现浇下一个砼拱时水泥砂浆密实。

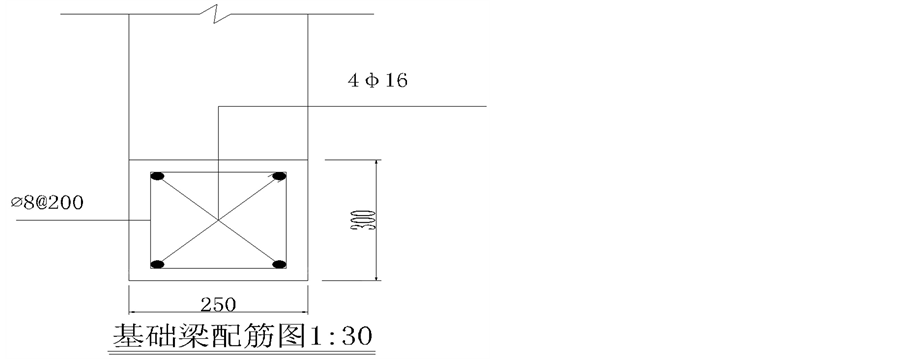

5) 为防止局部砼基下沉而导致砌体开裂,实施钢筋混凝土基础砌筑(详见图4)。

Figure 3. The sectional view of arching waiting room

图3. 人员等候室砌碹断面图

Figure 4. The reinforcement ratio chart of foundation beam

图4. 基础梁配筋图

6) 墙体砌筑混凝土现浇终凝固后24小时方能拆除模板,拱顶必须达到设计强度70%后方能拆模(不少7天);并将拆下的碹胎清理干净后备用。

5. 结论

+360 m人车等候室自2007年11月以来,经2008年度雨季检验,防漏效果良好,未出现砌体渗水现象。

“暗槽引水法”防漏措施简化了施工工艺,大大提高了砌碹施工进度,同时有效杜绝了为实施防漏拆除临时支架、扩刷、挑顶而可能出现的冒顶现象。目前,矿井在处于岩溶岩段的+360 m爆炸材料库进一步推广应用。