1. 引言

随着环境污染问题逐渐加重,柴油机的发展不仅要满足用户对动力性能和经济性能的要求,而且需要满足日益严格的排放法规。提高柴油机的排放性能需要改善其燃油雾化、油气混合及燃烧等过程。传统的燃油喷射系统由于喷射压力低,喷油量无法精确控制、燃油雾化质量差等缺点引起柴油机燃烧过程恶化,导致排放物中碳烟、颗粒等有害物质增多[1] [2] 。电控单体泵(Electronic Unit Pump, EUP)系统具有喷射压力高、喷油量及喷油正时灵活可控等特点,显著改善燃油的雾化质量和油气混合质量,进而使柴油机的燃烧得到优化,降低有害物质的排放[3] 。复位弹簧影响针阀开启和关闭延迟时间以及燃油的启喷压力,进而决定喷油量的控制精度和燃油的雾化质量。研究复位弹簧对电控单体泵系统喷射特性的影响规律对电控单体泵的研究具有重要意义[4] 。

针对电控单体泵系统,柴油机工作者们已经做了许多工作。董尧清等人通过仿真研究单、双弹簧喷油器的喷射特性,得出双弹簧喷油器具有更好的喷射特性,能显著改善二次喷射现象[5] ;张健等人研究双弹簧喷油器与CA6110柴油机的匹配,得出双弹簧喷油器能显著改善柴油机的低速稳定性及NOx的排放[6] ;郝守刚等人研究单体泵电磁阀的驱动电压、初始气隙及弹簧预紧力对其动态响应特性的影响规律[7] 。本文建立电控单体泵的仿真模型,通过实验与仿真相结合的方法研究喷油器复位弹簧对单体泵系统喷射特性的影响规律,并研究其影响机理。

2. 电控单体泵系统的机构组成及工作原理

2.1. 电控单体泵组成

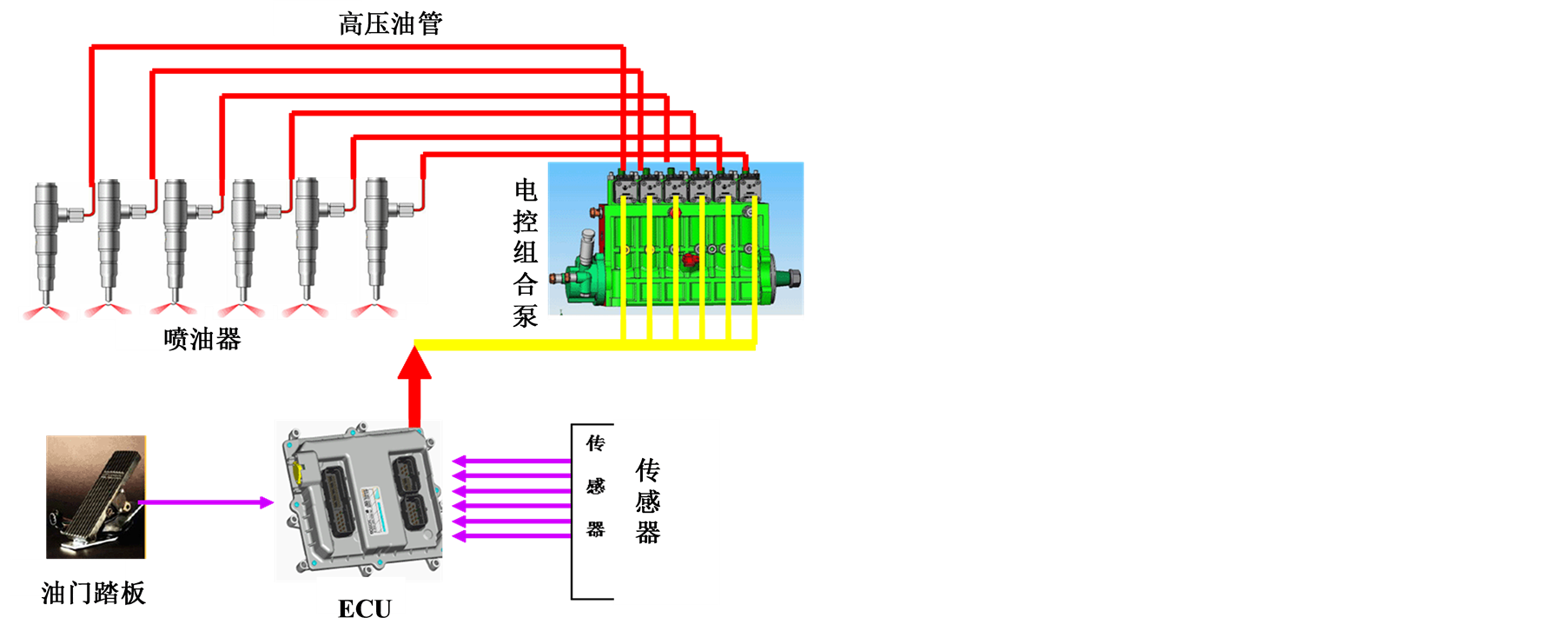

电控单体泵系统的结构组成如图1所示。电控单体泵系统由电子控制系统部分和机械液力部分组成,电子控制部分包括传感器(曲轴位置传感器、进气温度传感器、增压压力传感器等)、电子控制单元(Electronic Control Unit, ECU)及电子油门踏板,机械液力部分包括输油泵、电控单体泵、高速电磁阀、高压油管及喷油器。将电磁控制系统与机械液力系统相结合组成完整的电控单体泵系统[8] 。

2.2. 电控单体泵工作原理

电控单体泵系统的传感器通过采集柴油机运行过程中的曲轴位置、进气温度、增压器压力等信号,并将所有信号输送到ECU中,ECU中对所有信号进行分析处理,确定出最佳的控制策略并驱动电控单体泵的高速电磁阀动作,从而控制燃油的喷射过程。单体泵柱塞在凸轮的驱动下对燃油进行加压并产生高压燃油,当电磁阀通电关闭,高压燃油流经高压油管进入喷油器中,当燃油压力大于喷油器复位弹簧预紧力,针阀开启实现喷油,复位弹簧预紧力决定了燃油的启喷压力及平均喷油压力,当电磁阀再次断电打开,燃油泄放,喷油过程结束[9] 。

3. 模型建立与验证

3.1. 建立仿真模型

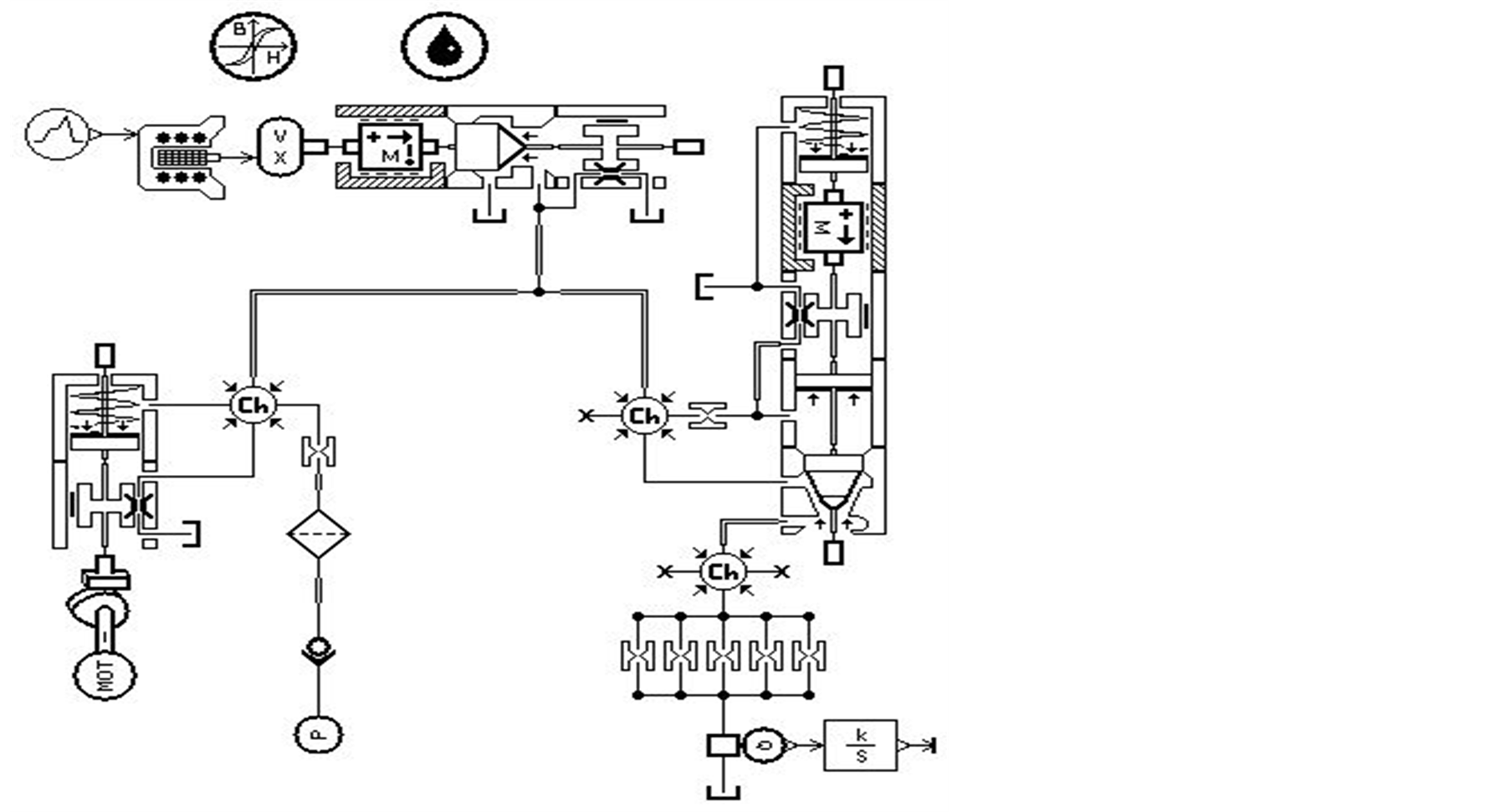

电控单体泵系统是将单体泵、高速电磁阀、喷油器融合于一体的复杂系统。为了更好的揭示电控单体泵系统的喷射特性,本文在AMESim环境下分别建立单体泵、高速电磁阀、喷油器的数值仿真模型,并将各部分模型耦合成电控单体泵系统,如图2所示。

图2所示的电控单体泵仿真模型中,单体泵部分采用恒转速模块、凸轮模块及弹簧柱塞模块模拟单

Figure 1. Structures of EUP system

图1. 电控单体泵系统结构

Figure 2. Simulation model of EUP system

图2. 电控单体泵系统仿真模型图

体泵的单体泵的结构。高速电磁阀部分采用信号模块、力发生器模块、质量模块及锥阀模块模拟电磁阀的结构,其中质量模块模拟阀杆和弹簧的总质量。喷油器部分采用喷嘴模块、柱塞模块、质量模块及弹簧柱塞模块模拟喷油器的结构,喷孔采用节流孔模拟,考虑到柱塞与柱塞套、锥阀与锥阀座等之间的燃油泄漏,在模型中加入了泄漏模块。电控单体泵系统的基本参数如表1所示。

3.2. 建立数学模型

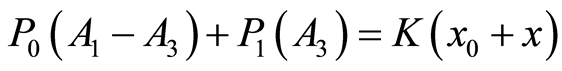

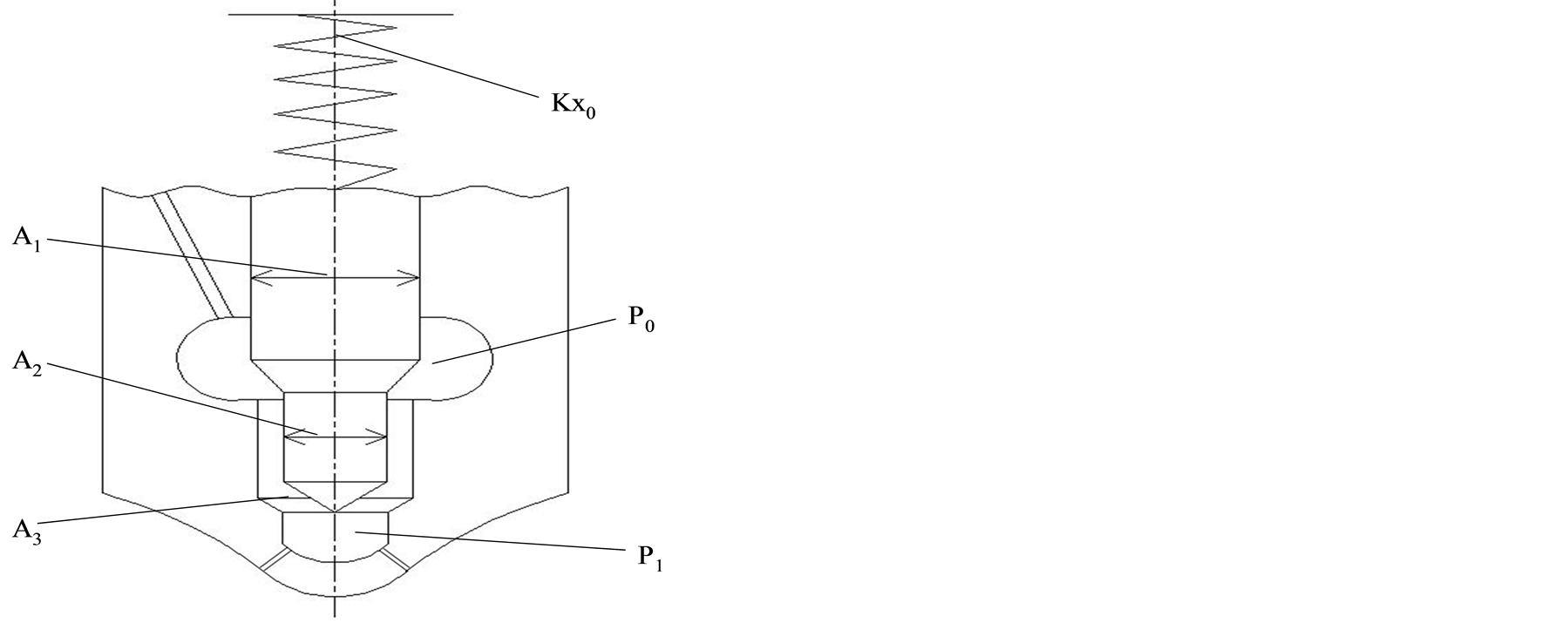

根据喷油器的结构特征及工作原理,针阀在运动过程中同时受到针阀复位弹簧的作用力、盛油槽及压力室内燃油作用在针阀锥面上产生液压力,液压力和弹簧作用力共同影响针阀的开启和关闭过程。喷油器的结构简图如图3所示。

由针阀的受力特征所建立的针阀运动方程如下:

(1)

(1)

(2)

(2)

式中:A1——针阀的截面积(m2);A3——针阀密封座面的截面积(m2);P0——盛油槽中的燃油压力(Mpa);P1——压力室中的燃油压力(MPa);K——控制阀杆复位弹簧刚度(N/m);x——控制阀杆或喷油器针阀位移(m);x0——弹簧预变形量(m);M——针阀阀杆和弹簧的质量之和(kg);a——针阀运动的加速度(m/s2)。

公式(1)为针阀处在平衡位置时,阀杆上下截面的受力关系,公式(2)为针阀开启和关闭过程中,针阀

Table 1. Basic parameters of EUP systems

表1. 电控单体泵系统的基本参数

Figure 3. Structure of injector

图3. 喷油器结构图

的机械运动方程。

3.3. 模型验证

在电控单体泵实验台上对电控单体泵数值仿真模型进行标定,在不同转速下保证实验与仿真具有相同喷油量的情况下,测取喷油器进口端的燃油压力。图4所示为不同转速下所测得的喷油压力实验值与仿真值的对比曲线,由图可知,通过仿真计算的喷油压力在不同转速下与实验值具有很好的吻合度,喷油压力最大误差为8.483%,得出仿真模型可以准确的对电控单体泵的喷油特性进行预测。

4. 弹簧预紧力对喷油特性的影响

喷油器弹簧预紧力的大小对燃油的喷射时刻、喷射压力及雾化质量具有重要影响,进而影响燃油系统与柴油机的匹配过程。本文在选定脉宽下,当喷油器弹簧预紧力不变时,研究喷油压力、喷油速率及喷油量等随着转速的变化规律;并针对不同转速下,研究喷油器弹簧预紧力变化引起的喷油特性随转速的变化规律。选定转速覆盖柴油机运行的低、中、高工况。

4.1. 弹簧预紧力不变时的喷油特性

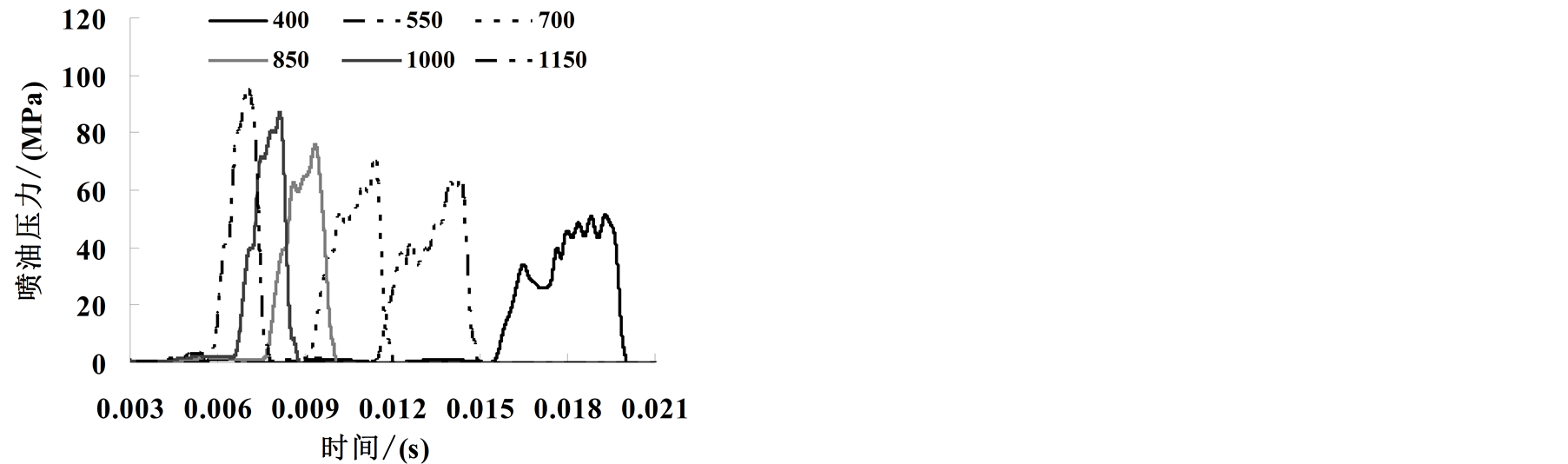

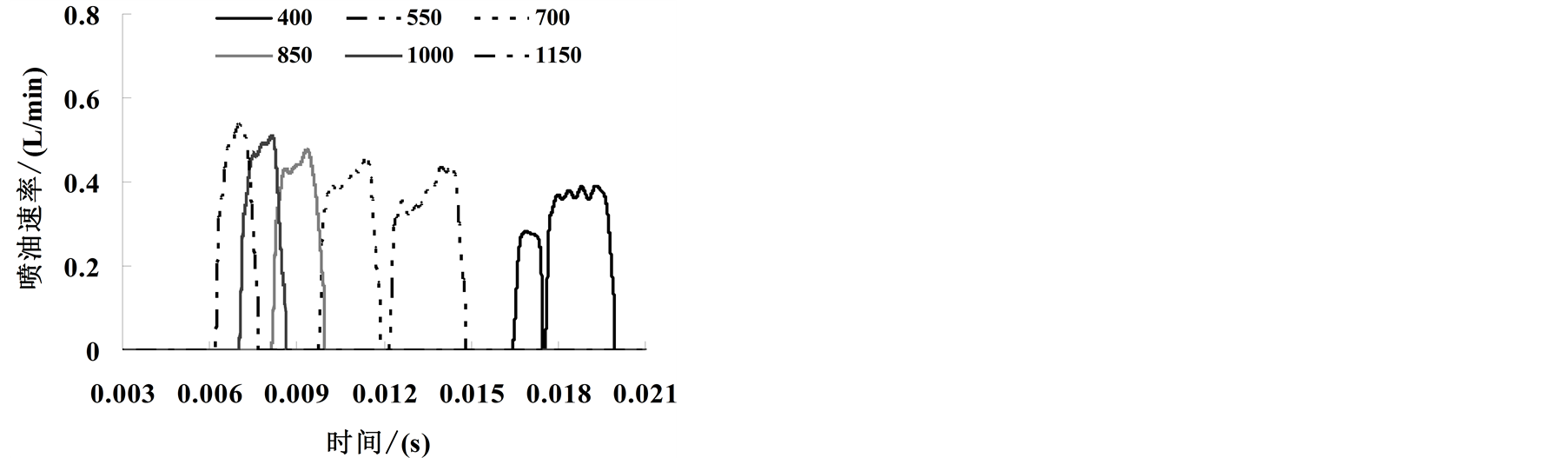

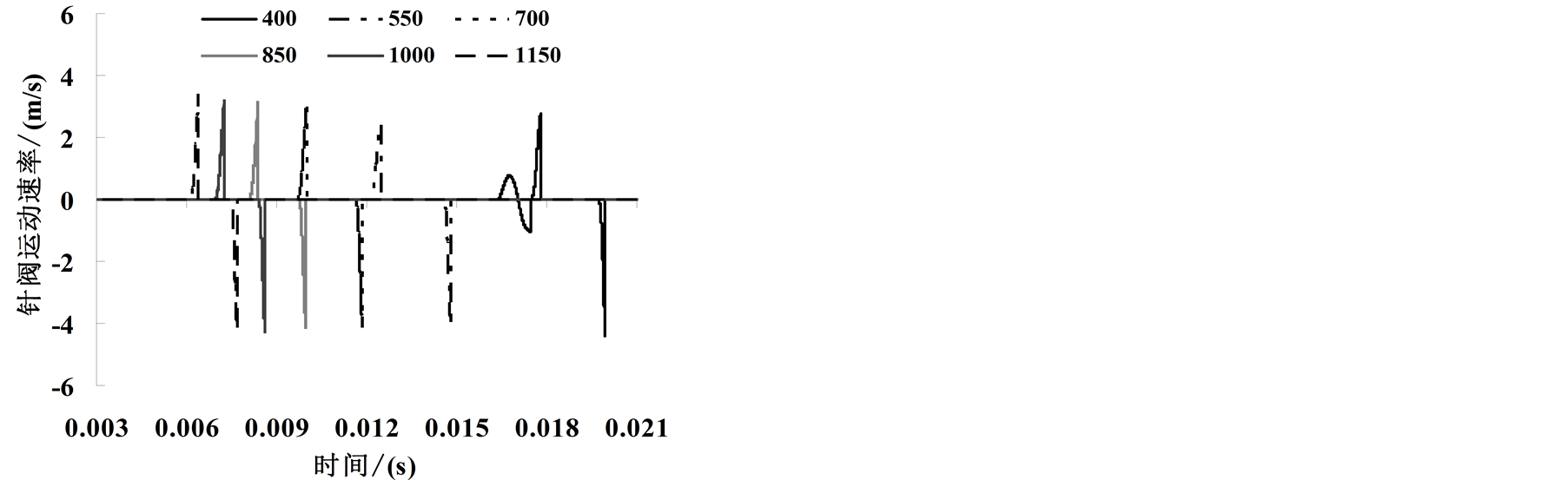

图5~8分别为喷油压力、喷油速率、针阀运动速率及喷油量的变化曲线图。

由图5可知,喷油器弹簧预紧力保持不变时,随着转速增加,喷油压力逐渐增加,压力峰值的间隔

Figure 4. Comparison curves of measurement and simulation pressure at different speeds

图4. 不同转速下喷油压力的实验与仿真对比

Figure 5. Fuel injection pressure under same spring preload

图5. 相同弹簧预紧力作用下的喷油压力

Figure 6. Injection rate

图6. 喷油速率

Figure 7. Movement rate of needle

图7. 针阀运动速率

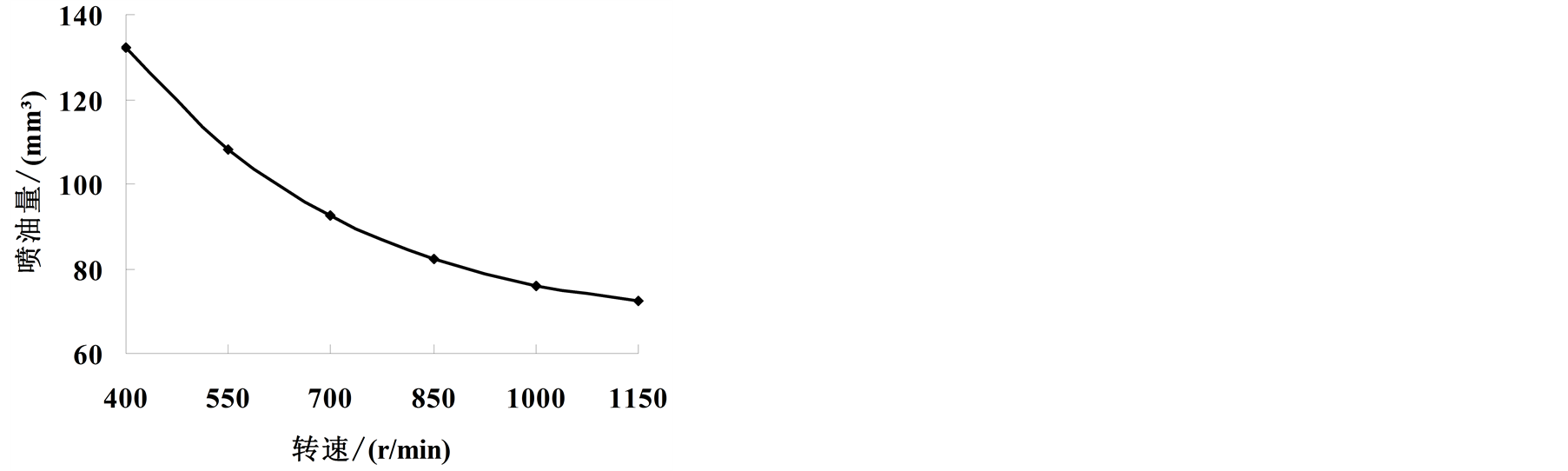

Figure 8. Cycle fuel injection quantity under same spring preload

图8. 相同弹簧预紧力作用下的循环喷油量

时间逐渐缩小。在低转速下,喷油压力维持在最高喷射压力的时间越长,针阀打开瞬间,燃油压力由于喷油速率的瞬间增大而略微降低,随着转速逐渐增大,喷油压力的瞬间降低现象越不明显,最后趋于消失。原因是转速增加引起单位时间内柱塞对燃油的做功量增多,压缩功全部用于提高燃油的压力和温度。转速越高,喷油压力上升的速率越快,更快的弥补喷油速率瞬间变化引起的压力降,低转速下供油时间长是压力维持稳定的主要原因。

图6可知,喷油速率随转速增加逐渐增大,在低转速时,喷油持续时间随转速增加而减小的幅度更大,转速从850 r/min增加到1150 r/min时,喷油持续时间几乎保持不变。转速为400 r/min时,喷油速率出现异常现象,燃油喷射过程中的一段时间内喷油停止,随后喷油过程继续进行。喷油器弹簧作用力和盛油槽内燃油压力共同决定针阀的运动情况,400 r/min时,燃油压力很小,且压力上升速率慢,当针阀瞬间打开并开始喷油时,盛油槽内压力迅速下降,高压油管内的燃油流速低,压力小,盛油槽内的压力损失无法得到及时补充,在弹簧力的作用下,针阀开始关闭且喷油速率减小,当压力上升到再次打开针阀,喷油过程继续进行。

图7可知,上升过程中,针阀的运动速率随转速增加变化明显,而下降过程中,不同转速下的针阀运动速率几乎相同,400 r/min时针阀的最大运动速率略大于550 r/min的针阀的最大运动速率。因为针阀体上承受的燃油压力和弹簧力的合力为针阀运动的主要动力,由于针阀的升程很小,弹簧变形产生的作用力可以忽略不计,不同转速下的燃油压力会导致针阀受到的合力存在很大差异,高转速下,压力上升速率高使得针阀运动速率很大。400 r/min时,针阀上升一小段后关闭,此时盛油槽内油压迅速上升,当针阀再次开启时所受的合力更大,因此针阀运动速率更大。

图8可知,随着转速增加,喷油量逐渐减小,低转速时,喷油量随转速变化的波动很大,当转速逐渐升高时,喷油量的波动范围逐渐减小。转速增加一方面导致喷油速率明显增加,另一方面也会使喷油时间相应减小。喷油压力增加会使针阀运动速率增加,喷油开始时刻略微提前,针阀关闭时刻几乎不变,所以转速增加引起的喷油时间减小由于喷油开启时刻提前而略微有所延长,因此随着转速增加,喷油持续时间差距减小,而喷油速率增加,喷油量的波动范围逐渐减小。

4.2. 弹簧预紧力变化时的喷油特性

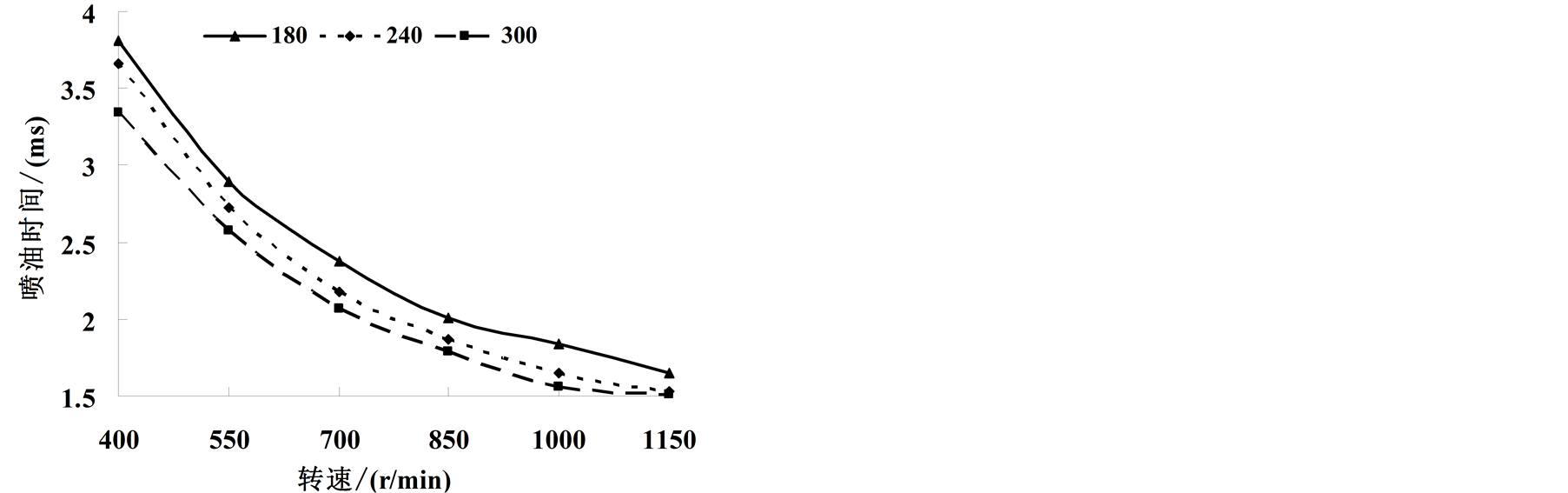

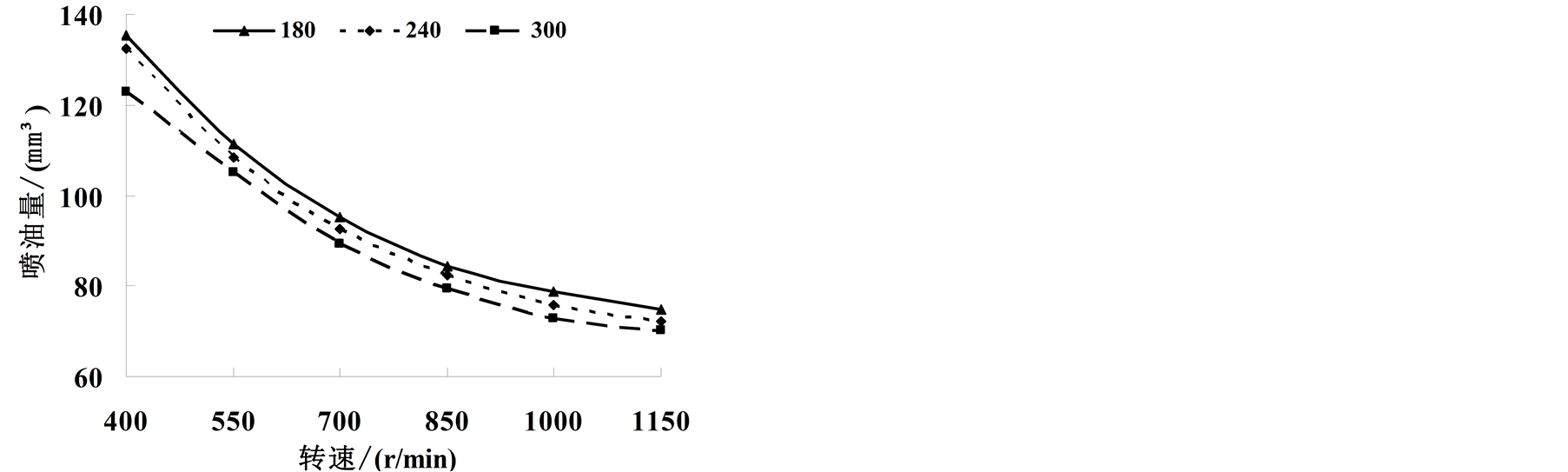

图9~12分别为不同弹簧预紧力对喷油压力、启喷压力、喷油时间及喷油量的影响规律。

Figure 9. Fuel injection pressure under different spring preload

图9. 不同弹簧预紧力作用下的喷油压力

Figure 10. Needle opening pressure

图10. 启喷压力

Figure 11. Injection duration time

图11. 喷油持续时间

Figure 12. Cycle fuel injection quantity under different spring preload

图12. 不同弹簧预紧力作用下的循环喷油量

图9可知,低转速时,喷油压力随弹簧预紧力增加而增大,当转速大于850 r/min时,喷油压力随弹簧预紧力的增加变化很小。原因是低转速时,弹簧预紧力越大,针阀的开启延迟时间越长,未喷油之前燃油的压缩时间延长,喷油压力明显增加,而高转速时,压力上升速率大,针阀的开启延迟时间很小,燃油的压缩时间几乎不变。

图10可知,随着弹簧预紧力及转速的增加,启喷压力升高。当盛油槽内的燃油压力大于弹簧预紧力时,针阀就会打开,而高转速下,燃油压力上升快,针阀打开的瞬间,燃油压力相同,但是当针阀从开始打开到达到最大升程的过程中,压力上升速率越高,其启喷压力越大。

图11和12可知,喷油持续时间和喷油量随弹簧预紧力的增加呈现近似相同的变化规律,弹簧预紧力越大,喷油持续时间和喷油量越小,且喷油持续时间和喷油量的波动量随转速变化均匀。弹簧预紧力对喷油开始时刻的影响远大于喷油结束时刻,喷油量受喷油持续时间和喷油速率的共同影响,且喷油持续时间对喷油量的影响更加显著。因此两者表现出相同的变化规律。

5. 结论

1) 在低转速下,由于柱塞的运动速度慢导致燃油的建压速率降低,喷油压力小,而弹簧预紧力过大时,针阀开启时刻严重滞后,且针阀在打开瞬间由于喷油压力下降快,出现针阀短暂关闭现象,导致喷油过程不连续,喷油持续时间太长。

2) 喷油压力和启喷压力随弹簧预紧力的增加而增大,喷油时间和喷油量随弹簧预紧力的增加而减小。在低转速时,不同弹簧预紧力对应的喷油压力差距很大,随着转速增加,弹簧预紧力对喷油压力的影响逐渐减小。不同弹簧预紧力对应的喷油时间和喷油量随转速变化呈现相同的变化趋势。