1. 引言

钛及其合金比强度高,耐蚀性能好,生物环境友好,是重要的宇航、海洋医疗及化工结构材料。但因钛金属价格较高,工程上常用钛–钢异种金属结构。钛–钢复合结构不仅能够更好地发挥两种金属的性能优势[1] -[5] ,满足使用要求,而且节约钛材,降低制造成本。制造钛–钢复合结构的关键是解决钛与钢的焊接问题。

由于钛与钢间的线膨胀系数、热导率相差均较大,在焊接接头中易形成较大的内应力;焊缝中铁的含量会大大超过其在钛中的溶解度,在焊缝中形成大量的金属间化合物[6] ;另外,钛是强碳化物形成元素,与钢中的碳极易形成脆性相,同时,焊缝中的钛还会与铁、铬、镍形成复杂的金属间化合物,从而使焊缝变得极脆,易产生裂纹[7] 。欲获得高质量的钛/钢连接接头,应避免钛与钢之间的熔化焊接,钎焊是实现钛/钢连接所常用的方法[8] [9] 。现有钎焊合金钎料性能不甚理想,钎缝多出现硬脆金属间化合物相而使接头性能难于保障[10] 。因此,研发适用于钛与钢钎接的高性能钎料显得非常迫切。

本文针对钎焊温度高于882.5℃发生α-Ti向β-Ti相变,组织粗化,性能降低问题,选择Ti-Zr-Cu-Ni系合金,通过改变主要合金主元含量来调节钎料熔点,以期获得钎接温度低于相变温度的钎料合金,满足钎焊TA钛与钢的钎焊温度与接头性能要求。

2. 研究方法

试验材料:钛材选用工业纯钛TA2,规格为50 mm × 20 mm × 2.0 mm,成分为Fe ≤ 0.30%,C ≤ 0.10%,N ≤ 0.05%,H ≤ 0.015%,O ≤ 0.25%,余量为Ti。钢材选用规格为50 mm × 20 mm × 3.0 mm的Q235低碳钢板。

钎料选择Zr-Ti基合金。Zr与Ti无限固溶可以提高强度并保持塑性,是钛基钎料的主要加入元素之一。Zr在钛中呈中性,对α-β转变温度影响很小。同时Zr还与Ni、Cu形成共晶降低合金熔点[10] 。

Ni、Cu元素可与钛形成共晶,除了可显著降低了钎料熔点之外,Ni还能提高合金高温性能和耐腐蚀性,并改善钎料在钢板表面的润湿性。由于Cu与Ti易形成脆性金属间化合物相,其在钎料中的添加量不宜过高。钎料中的四主元与母材Ti和Fe在元素周期表中的位置相毗邻,互溶较好,近高熵效应易于抑制钎缝脆性金属间化合物产生,有利于接头性能提升。预研结果表明,含Zr约50%合金的熔点出现极小值,对此,初步确定钎料中各元素含量(at%)的范围为:48 ≤ Zr ≤ 55;20 < Ti < 28;3 < Cu < 12;19 < Cu + Ni < 30。

为了获得钎接性能优良的Zr-Ti-Ni-Cu非晶钎料,采用正交试验设计优化钎料成分。试验的主要因素和水平见表1。试验指标为钎料熔点。

使用Ti、Fe、Cr、Ni、Cu高纯金属(99.99%),在高真空电弧熔炼炉熔炼钎料合金,应用单辊急冷快速凝固装置制备制备出厚60~70 μm,宽4~8 mm的钎料箔材。试验参数见文献[11] 。用X射线衍射仪合金相组成,DSC分析钎料熔点。

将TA2和Q235板材搭接并实施真空高频感应钎焊,沿钎接接头轴向制取金相试样,经3 mlHF + 6 mlHNO3 + 100 ml H2O溶液侵蚀,用Olympus GX-71型金相显微镜分析接头组织,用WE-100型万能试验机测试接头剪切强度。

3. 结果与讨论

3.1. 钎料成分及熔点

根据钎焊温度低于TA2的相转变温度882.5℃要求,钎料熔点应不超出830℃。正交试验极差分析表明,影响钎料熔点的主要因素为Zr含量,其次是Ti含量,影响最不明显的因素为Cu含量。取每因素各水平的最大均值组合,可得到最佳成分Zr52Ti22Ni18Cu8和Zr52Ti24Ni16Cu8二种钎料。

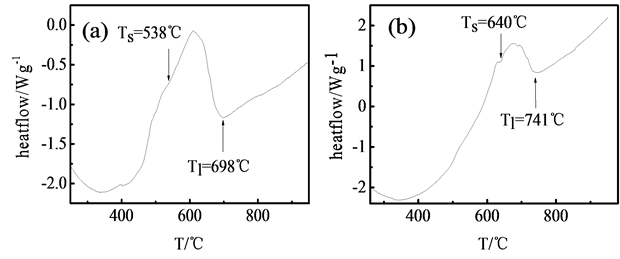

二种钎料的的DSC曲线如图1。从中可以看出,二种钎料完全熔化的温度均低于800℃,满足TA2钛不发生相变的钎接温度要求。

3.2. 钎接接头组织与性能

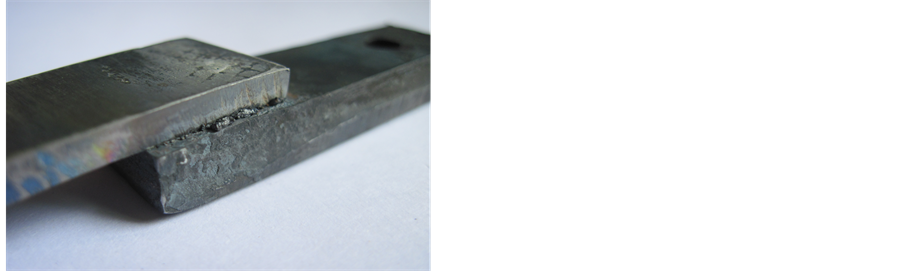

钎料流动性较好,接头填充比较饱满、致密,并有少量从间隙中溢出。钎缝/母材结合面未出现局部未焊合现象。钎接试件如图2示。Zr-Ti-Ni-Cu钎料对TA2钛和Q235钢具有良好的润湿性和铺展性,焊缝钎着率高,钎缝与界面母材结合紧密,未产生明显的焊接缺陷。

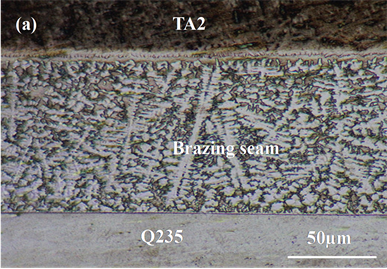

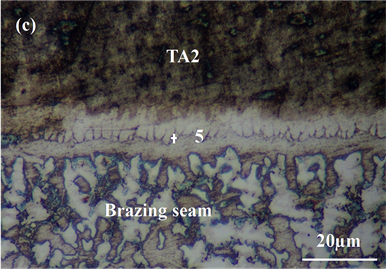

图3(a)是TA2/Zr52Ti22Ni18Cu8/Q235接头整体形貌,钎接接头由钎缝区、钎缝与钛基材反应层及钎

Table 1. Factor and level of orthogonal test

表1. 正交试验因素和水平

Figure 1. DSC curves of brazing fillers (a) Zr52Ti22Ni18Cu8; (b) Zr52Ti24Ni16Cu8

图1. Zr-Ti-Ni-Cu钎料箔的DSC曲线(a) Zr52Ti22Ni18Cu8; (b) Zr52Ti24Ni16Cu8

Figure 2. Brazing sample of TA2/Zr-Ti-Ni-Cu/Q235

图2. TA2/Zr-Ti-Ni-Cu/Q235高频钎接接头试样

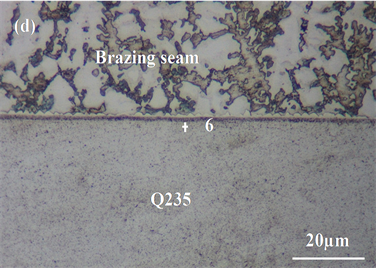

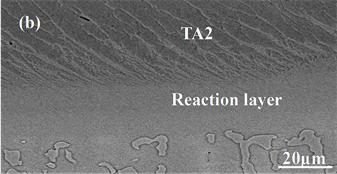

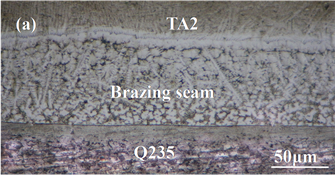

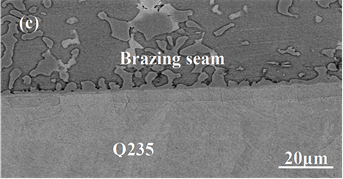

Figure 3. Microstructure of the TA2/Zr52Ti22Ni18Cu8/Q235 brazing joint (a) Brazing joint morphology, (b) Seam/TA2, (c) Seam, (d) Seam/Q235

图3. TA2/Zr52Ti24Ni16Cu8/Q235钎接接头组织(a) 接头形貌,(b) 钎缝/TA2,(c) 钎缝,(d) 钎缝/Q235

缝与钢基材结合层三部分组成。钎缝宽约100 µm,为粗大的树枝晶组织。钎缝与TA2母材相溶性良好,期间存在厚度约7~10 µm钎料的反应层,与反应层毗邻的TA2母材基本上没有发生相变,保留了钛材的原本组织形态。钎缝与/Q235钢之间的界面层较窄,仅1 µm左右。表明,由于钛金属的化学活性较大,其与钎料之间的反应相对剧烈,Ti向钎缝中的溶解较大,而钢中的Fe也有向钎缝中的溶解。

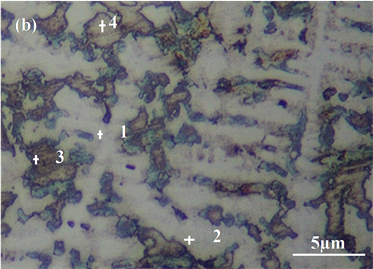

Ti是钎缝与TA2母材反应层主要合金元素,能谱测点如表2中的位置5,该处的Ti:Fe:Zr摩尔比约16:2:3,为Fe和Zr在Ti中的固溶体组织,如图3(b)示。这缘于高频感应钎焊升温速度快,焊接时间短,钎缝凝固速度较快,容易发生固溶度扩展所致。钎缝金属的凝固由两侧母材的结合区开始,向钎缝中心推进。Zr-Ti-Ni-Cu-Fe五主元合金形成的初生相以枝晶形式连续生长,直到相互接触为止,形成沿钎缝厚度方向生长的柱状树枝晶。初生枝晶的测点成分见表2中的位置1和位置2,为多主元固溶体组织。钎缝凝固过程中,被生长中的枝晶驱赶到凝固界面前沿液相中的低熔点组元最后凝固,形成Ti:Fe摩尔比约4:3及Ti:Fe:C摩尔比大约为4:1:1的化合物相,分别见表2中的测点3和测点4。

钢与钎缝的结合区组织如图3(d)示,测点6成分见表2,该区Fe:C:Ti摩尔比为23:9:1,应该是Fe、C、Ti形成的亚稳态化合物组织。

TA2/Zr52Ti24Ni16Cu8/Q235搭接接头组织形态与上述Zr52Ti22Ni18Cu8钎料形成的接头基本相同,

Table 2. EDS analysis of selected points within brazing joint

表2. 钎接接头选点EDS分析

Figure 4. Microstructure of TA2/Zr52Ti22Ni18Cu8/Q235 brazing joint (a) Brazing joint morphology, (b) Interaction layer of Seam/TA2, (c) Combination layer of Seam/Q235

图4. TA2/Zr52Ti24Ni16Cu8/Q235钎接接头组织,(a) 接头形貌,(b) 钎缝/TA2反应层,(c) 钎缝/Q235结合层

钎缝区、钎缝与钛基材反应层及钎缝与钢基材结合层三部分组成。如图4所示。所不同的是,由于钎接能量波动TA2/Zr52Ti24Ni16Cu8/Q235钎焊接头中,与钎缝反应层接壤的TA2母材发生了相变,形成锯齿状结合界面,钎缝与母材Q235界面处则没有明显变化。

在应用Zr-Ti-Ni-Cu非晶钎料高频钎焊TA2与/Q235的过程中,接头形成主要由钎料固相扩散、钎料液化及润湿铺展、钎料向基材扩散和基材向钎料溶解、钎缝凝固四个连续过程组成。其中,以固相和液相扩散、元素溶解过程起主导作用。高频感应加热快,短时间内焊件受热升温并达到甚至高于钎接温度,钎料润湿时间较短,可最大限度地减少基材的溶蚀和钎缝的晶粒长大。钎料快速溶于界面前沿基材,并很快达到饱和,饱和的溶质原子在浓度梯度作用下向基体内部深层扩散,致使界面前沿溶质原子浓度降低,基材进一步溶解,如此反复地扩散和溶解的结果,导致熔化钎料间隙有所增宽。由于非晶钎料润湿性好、成分均匀无偏析,使得钎焊过程能在短的时间得以进行,并且钎缝凝固速度快,钎缝凝固从与母材的结合界面开始,以方向性极强的柱状晶形态生长,具有熔焊交互结晶的特征,形成的钎焊接头强度亦较高。

在钎接温度800℃,加热电流25 A,加热时间15 s,保温时间15 s条件下,获得质量较高的钎接接头。接头剪切强度最高达到149 MPa,最低为86 MPa,平均值为126 MPa。大多从钎缝中偏于钢侧母材处裂开。

4. 结论

1) 采用正交试验优化出的非晶钎料为Zr52Ti22Ni18Cu8和Zr52Ti24Ni16Cu8,钎料完全熔化的温度低于800℃,满足TA2钛不发生相变的钎接温度要求。

2) 钎接接头由钎缝区、钎缝与钛基材反应层及钎缝与钢基材结合层三部分组成。钎缝为方向性较强的粗大的Ti(Fe、Zr)固溶体枝晶,与TA2母材间存在反应层,与钢的结合区为Fe、C、Ti形成的亚稳态化合物组织。

3) 在钎接温度800℃,加热电流25 A,加热时间15 s,保温时间15 s条件下,获得的钎接接头剪切最高达到149 MPa。

基金项目

西安市产业技术创新计划(CX12180(3)、CX12154(2))、陕西省教育厅服务地方专项计划(14JF019)及西部材料创新基金(XBCL-1-12)。

NOTES

*通讯作者。