1. 引言

基于组织控制技术在改善低碳低合金钢大线能量焊接性能方面的优异效果,近年来,国内外研究者已开展了大量关于氧化物冶金的研究工作[1] -[15] 。氧化物冶金技术是利用钢中细小夹杂物粒子改善钢材焊接性能的成功典范,其研究关键就是不断开发新的具有诱导晶内针状铁素体形核和钉扎奥氏体晶界的夹杂物粒子及对旧夹杂物粒子的优化。考虑到镁是强脱氧元素,脱氧产物高温稳定不易分解,且容易成为凝固过程中硫化物、氮化物等的形核核心,该性质为其在氧化物冶金技术中的应用奠定了强有力的基础[16] 。

迄今,已有学者对镁处理改善低碳低合金钢焊接热影响区组织与性能效果进行了一些研究[17] [18] ,但关于镁处理对钢母材组织的研究甚少。鉴于船板钢母材组织特征对产品焊接过程中的重要性,为了进一步发挥镁处理作用效果,本研究以FH40高强度高韧性船板钢为研究对象,设计并冶炼出Mg处理试验钢。结合适宜的锻造和TMCP轧制工艺,采用SEM-EDS对铸锭钢中典型夹杂物的成分、形貌等特征进行系统研究,采用3%硝酸酒精溶液对铸态和轧态金相组织试样进行腐蚀,利用金相显微镜研究了FH40级船板钢铸态和轧态组织,上述研究工作旨在进一步完善镁处理工艺的实验研究,阐述镁对钢母材显微组织的作用,为镁金属在冶金领域中的应用奠定基础。

2. 试样制备及实验方法

采用50 kg真空感应炉冶炼FH40船板钢。主要原料包括:工业纯铁、碳片、镍铁、金属铝、硅铁、锰铁、铌铁、钛铁、Ni-Mg合金(Mg含量为18%)。将部分冷料入炉,炉内真空度控制在−0.1 MPa以下,待物料熔清后5 min后,加铌铁,保持1 min后,依次加入碳片,硅铁,锰金属,熔清完毕先后添加铝粒,钛铁,待所有合金全部熔清后,向炉内充入氩气保持炉内压力在−0.03 MPa,通过料仓向液面加入Ni-Mg合金,搅拌1 min后浇注并在空气中冷却。冶炼过程中,镁添加量分别为0.024%和0.072%。铸锭为锥形台,高度210 mm,上底面150 mm × 150 mm,下底面120 mm × 120 mm。

采用Spectro-Lab光谱分析仪分析钢中C、Si、Al、Mn、Ti、Nb、Ni、P、S等合金元素含量,采用TC-600氧氮分析仪测定O、N含量,采用感应耦合等离子体原子发射能谱分析法(ICP-AES)测量钢中全Mg含量,结果如表1所示,其中No.1为基准钢,No.2~No.3为不同镁含量实验钢,考察镁处理强度的影响。从铸锭的中部横截面中心部分截取两个金相试样,分别用于夹杂物及组织分析,大小均为12 mm × 12 mm × 10 mm。

试验钢冶炼完毕,采用750 kg空气锤将试验钢锻造成100 mm × 100 mm × (250~300) mm,开锻温度为1150℃~1180℃,利用TMCP工艺对锻造钢块进行轧制得到12 mm厚试验钢板,工艺控制参数如表2所示。在钢板横向、纵向均为1/4处切取尺寸为12 mm × 12 mm × 10 mm金相试样。将上述得到的铸态和轧态金相试样打磨抛光后,采用SSX-550TM扫描电镜对铸钢中典型夹杂物成分和形貌进行检测,即利用SEM在2000倍以上的倍率下观察任意的20个夹杂物,求取夹杂物的平均成分。采用3%硝酸酒精溶液浸蚀铸态和轧态金相试样,利用OLYMPUS BX51TM型金相显微镜分别在不同倍率下观察试验钢组织构成及形貌,旨在研究单一镁处理条件下试验钢组织演变规律。

3. 实验结果与讨论

3.1. 镁处理对钢中夹杂物成分及形貌影响

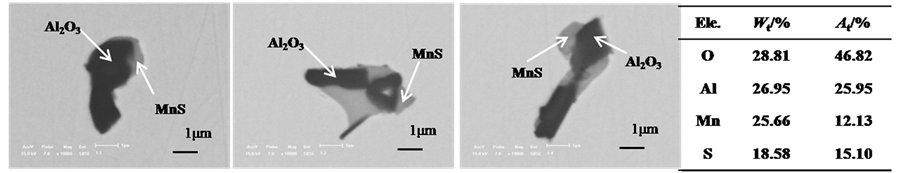

图1是No.1~No.3铸锭中典型夹杂物SEM-EDS对比图,分析可知,No.1钢中夹杂物以Al2O3 + MnS复合相为主,Al2O3位于内核,表层包裹MnS,形状不规则,尺寸多在2 μm左右。当钢中Mg含量为8 × 10−6时(No.2),夹杂物中Mg平均质量百分数为7.54%,折合成MgO的质量百分数约为12.57%,小于纯镁铝尖晶石中MgO的含量28.17%,说明此时氧化铝并未完全转变为尖晶石,可以Al-Mg-O表示此类夹杂物。当钢中Mg含量增加至26 × 10-6时(No.3),夹杂物中Mg平均质量百分数为21.35%,折合成MgO的质量分数为35.58%,可以认为完全实现了Al2O3到镁铝尖晶石MgO·Al2O3的转变,夹杂物形状以方形或球形为主,尺寸多在1.5 μm以内。

3.2. 铸态钢锭显微组织特点

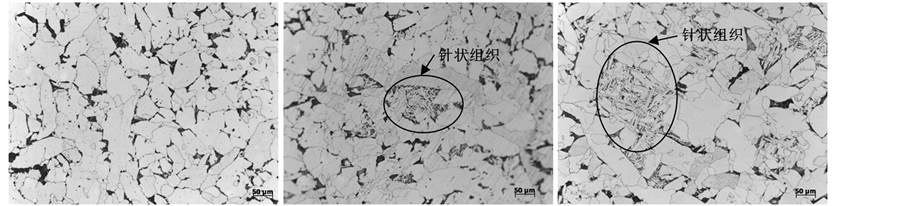

图2(a)~图2(c)为不同镁处理后FH40级船板钢铸态凝固组织金相图谱,由图2(a)可知,未经镁处理的基准钢铸态组织中为典型的“块状铁素体 + 珠光体”混合组织,软韧相铁素体面积分数高达90%,呈

表1. 冶炼后试验钢成分(质量分数%)

Table 2. Rolling process parameters

表2. TMCP工艺参数

(a)

(a)  (b)

(b) (c)

(c)

Figure 1. SEM-EDS micrographs of inclusions in magnesium treatment and FH40 ship-building casted steel: (a) Original process steel (No.1); (b) 0.0008% magnesium treatment (No.2); (c) 0.0026% magnesium treatment (No.3)

图1. 镁处理工艺与FH40级船板钢铸锭夹杂物SEM-EDS对比图:(a) 基准钢(No.1);(b) 0.0008% Mg处理(No.2);(c) 0.0026% Mg处理(No.3)

(a) (b) (c)

(a) (b) (c)

Figure 2. Effect of magnesium treatment on the casted microstructure of FH40 ship-building steel (200×): (a) original process steel (No.1); (b) 0.0008% magnesium treatment (No.2); (c) 0.0026% magnesium treatment (No.3)

图2. 单一镁处理对FH40级船板钢铸态显微组织影响(200×):(a) 基准钢(No.1);(b) 0.0008%Mg处理(No.2);(c) 0.0026% Mg处理(No.3)

不规则大块状。该类混合组织是试验钢轧后冷却过程中共析反应产物,属于铁素体和渗碳体的有机结合的整合组织。在整个组织中,珠光体较为均匀地分布在铁素体相界面处。

由图2(b)~图2(c)可知,FH40级船板钢经镁处理后,除了含有“铁素体 + 珠光体”混合组织外,出现了针状组织,且随着镁处理量的增加,珠光体面积分数减少,针状组织显著增加,分别将图2(b)和图2(c)中椭圆处的针状组织放大至1000倍后(如图3)发现,二者针状组织均是由针状铁素体条和渗碳体组成,

(a) (b)

(a) (b)

Figure 3. Morphology of acicular microstructure in No.2 and No.3 casted steel: (a) morphology of acicular microstructure in No.2; (b) morphology of acicular microstructure in No.3

图3. 镁处理钢铸态针状组织形貌对比图(1000×):(a) No.2针状组织形貌;(b) No.3针状组织形貌

且在No.3铸钢中针状组织所含渗碳体更少,针状铁素体长宽比更大。分析认为,由于镁与氧有极强的结合能力,且镁在钢中固溶度很小,文献[19] 计算出在1873 K下,镁在饱和碳铁液中的溶解度仅为0.0532wt%,钢中加入镁后多以含镁夹杂物存在。同时,不同学者[17] [20] 通过计算已证实含镁夹杂物与α-Fe和γ-Fe间的晶格错配度低,共格效果良好,能成为α-Fe和γ-Fe的有效形核核心,从而较大程度上细化奥氏体晶粒。另外,No.1~No.3铸锭化学成分(除Mg)和冷却条件几乎完全相同。因此,研究认为,本研究中镁处理铸锭出现的大量针状铁素体组织应多归咎与含镁夹杂物上,大量的含镁夹杂物发挥了铸锭凝固过程中铁素体形核核心作用。

综上,FH40级船板钢经8 × 10−6和26 × 10−6镁处理后,铸态凝固组织发生了显著变化,由基准钢的“珠光体+块状铁素体”演变成为“珠光体+块状铁素体+针状铁素体”组织,在一定程度上对铸态凝固组织有细化作用,为后期轧制获得更均匀细化的组织奠定良好的基础。

3.3. 轧态钢板显微组织特点

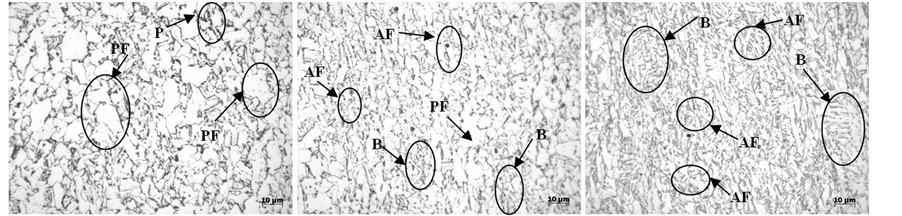

图4(a)~图4(c)是FH40基准钢和不同镁处理后的轧态组织图。在化学成分几乎完全相同,锻造、轧制工艺也完全相同的前提下,镁处理与否,钢的金相显微组织明显不同。由图4(a)可知,基准钢轧态显微组织是以“铁素体 + 少量珠光体”混合组织为主相,其中铁素体相多为不规则轮廓和等轴状的块状,部分块状尺寸较大,主要包括大量多边形铁素体(PF)。在整个组织中,珠光体分布零散,数量较少,且细小,多镶嵌在块状铁素体之间。分析认为,显微组织中不规则大块状晶界铁素体在钢板发生γ-α转变初期就开始形成,原因是在奥氏体晶界处原子排列紊乱、能量高,需要的形核能低,利于铁素体的首先附着形核。随着晶界铁素体的大量析出,且冷却时依然存在较大的过冷度,因此部分块状晶界铁素体将跨越奥氏体晶界和孪晶界而继续向晶内生长,最终形成了如图3所示的呈交错分布的块状铁素体组织。

对比No.1~No.3钢板显微组织可知,FH40级船板钢经镁处理后,显微组织各相形貌发生了明显的变化,不规则轮廓和等轴状的块状铁素体数量明显减少(在0.0026% Mg处理钢中几乎不存在),形成了大量均匀分布的长条束状铁素体及交错分布的针状铁素体,且铁素体尺寸较为均匀。该类铁素体一般是在贝氏体转变温度范围形成,位错密度大,其中针状铁素体常位于晶内,常依附于晶内某些细小的夹杂物质点形核长大,多呈交错分布,能分割奥氏体晶粒,具有良好的细化晶粒效果,有助于提高船板钢的强韧性及焊接性能[2] 。

与此同时,随着镁含量的增加,珠光体组织也明显减少,取而代之形成了大量粒状贝氏体组织。粒

(a) (b) (c)

(a) (b) (c)

Figure 4. Effect of magnesium treatment on the rolled microstructure of FH40 ship-building steel (1000×): (a) Original process steel (No.1); (b) 0.0008% magnesium treatment (No.2); (c) 0.0026% magnesium treatment (No.3). PF, P, AF, and B are polygonal ferrite, pearlite, acicular ferrite, and bainite, respectively

图4. 单一镁处理对FH40级船板钢轧态显微组织影响(1000×):(a) 基准钢(No.1);(b) 0.0008% Mg处理(No.2);(c) 0.0026% Mg处理(No.3),其中PF,P,AF,B分别为多边形铁素体,珠光体,针状铁素体,贝氏体

状贝氏体属于过冷奥氏体的中温转变产物,一般在上贝氏体形成温度以上和奥氏体转变为贝氏体最高温度以下温度范围内形成,其特征是在大块状或针状铁素体内分布的一些颗粒状小岛,这些小岛在高温下是富碳奥氏体区。这些小岛无论是残留奥氏体、马氏体,还是奥氏体的分解产物都可起到第二相强化作用[21] 。因此,从船板钢组织控制来看,传统的“珠光体 + 铁素体”组织钢尽管在一定的冷却范围内强度可以得到提高,韧性得到改善,但提高和改善是有限度的[22] 。为了满足高级别船板钢性能要求,将其组织控制为针状铁素体、超低碳贝氏体和粒状贝氏体更具优势,该类组织因其独特的组织特征,具有很高的强度、低温冲击韧性和良好的焊接性能[23] 。因此,本文中镁处理后得到的“针状铁素体 + 粒状贝氏体”组织对FH40组织优化具有潜在优势,并期待在改善钢母材及焊接热影响区力学性能方面具有良好效果。

综上,随着镁含量由8 × 10−6增加至26 × 10−6,块状铁素体数量得到了降低,铁素体条尺寸明显减少,且分布更为均匀,出现了大量针状铁素体和粒状贝氏体组织。镁的加入能在一定程度上抑制船板钢γ→α相变,细化晶界铁素体,同时促进针状铁素体和粒状贝氏体转变。

3.4. 分析与讨论

对于低碳低合金船板钢而言,为了获得良好的强韧性及焊接性能,对微观组织中铁素体晶粒尺寸及形貌进行有效控制至关重要。船板钢中铁素体最终形态主要受钢的化学成分、钢中夹杂物特征、铸钢组织构成、后期轧制工艺及热轧 + 正火/回火处理工艺等因素的影响。

本研究中铸锭采用真空感应炉无渣冶炼所得,凝固冷却采用正火方式,由于冷却速率较低,铸锭中主要以传统的“珠光体 + 铁素体”为主,铁素体晶粒多为不规则块状,尺寸较大。尽管如此,采用镁处理后的铸锭组织中仍出现了大量细小针状铁素体组织,组织得到了一定程度的细化。通过对铸锭中夹杂物形貌特征的研究发现,与基准钢最大的差异在于,镁处理钢中形成了大量0.4~1.5 μm粒径的含镁夹杂物,该类夹杂物弥散性好,不易团聚,高温下稳定,与α-Fe之间具有较低的晶格错配度[8] ,能充分发挥对铁素体的有效形核作用,形成细小的针状铁素体,优化钢材微观组织。

为了进一步改善铸锭组织特征,研究中铸锭采取适宜的工艺进行锻造和轧制。试验钢采用TMCP工艺进行轧制。轧制分为两段,即再结晶温度以上初轧和再结晶温度以下的精轧。初轧3道次,变形量50%,精轧4道次,变形量70%,终轧温度 ≥ 880℃,为了获得固溶碳少的铁素体(如针状铁素体及无碳贝氏体等),在820℃~450℃进行适当喷水加速冷却,冷却速度为9℃~11℃/s,促进过冷奥氏体中温转变。在450℃以后进行空冷,冷却速度在2℃~3℃/s。一般而言[24] ,对于含Nb钢轧制时,在奥氏体未再结晶区(本研究中在840℃~990℃)不必过分强调道次变形量,只要总变形量足够即可,一般要求总变形量大于50%。本研究在奥氏体未再结晶单相区采取70%的大变形量,促进试验钢在临界变形量和较高的变形温度下发生动态再结晶,有效利用动态再结晶细化奥氏体晶粒,获得相对细化的奥氏体再结晶晶粒,避免在终轧完毕到820℃开始喷水加入冷却前奥氏体晶粒由于自然长大而变得过于粗大。

试验证实,经过上述TMCP轧制工艺处理后,相对最初铸锭组织形貌,试验钢组织均得到了显著细化,传统的“珠光体 + 铁素体”混合组织逐渐消失,铁素体晶粒尺寸明显减小。镁处理试验钢中形成了大量贝氏体和针状铁素体组织,同时块状铁素体面积分数显著降低,甚至消失。

结合上述分析发现,镁处理对FH40级船板钢铸态和轧态显微组织均会造成显著影响,能同时促进铸态和轧态组织中形成大量针状铁素体组织,可见钢中添加微量镁能有效地改变过冷奥氏体的分解产物。为了进一步深入揭示镁在钢中的作用效果,研究镁处理钢过冷奥氏体连续冷却转变曲线非常必要。

4. 结论

1) 镁处理后,FH40钢中典型夹杂物由基准钢的Al2O3 + MnS逐渐变质成Al-Mg-O + MnS,夹杂物中Mg的质量分数由7.54%增加至21.35%,夹杂物主要以方形或球形为主,尺寸多在1.5 μm以内。

2) 未经镁处理FH40级船板钢铸态组织以“块状铁素体 + 珠光体”混合组织为主,镁处理后,铸态组织逐渐演变为“块状铁素体 + 珠光体+针状铁素体”组织,且镁处理强度增加,针状铁素体数量明显升高,铸态组织得到了一定程度上的细化。

3) 经过实验设计的TMCP工艺轧制,轧态组织相比铸态组织得到了显著细化,未经镁处理FH40级船板钢轧态组织以“铁素体 + 少量珠光体”混合组织为主,镁处理强度增加,块状铁素体数量降低,铁素体条尺寸明显减少,且分布更为均匀,出现了大量针状铁素体和粒状贝氏体组织。

基金项目

国家自然科学基金资助项目(51374059, 51374060)。