1. 前言

船舶动力装置推进性能的计算机仿真,就是利用计算机来求解动力装置运行过程中的数学模型,以此来准确迅速的描摹出动力装置在稳态及动态过程中的种种行为表现,并通过对数字仿真模型的运行过程的观察和统计,来估计和推断实际系统的真实参数和真实性能 [1] 。本文对某船舶动力装置进行了仿真分析,初步确定其动、稳态性能,并给出预测分析结果。

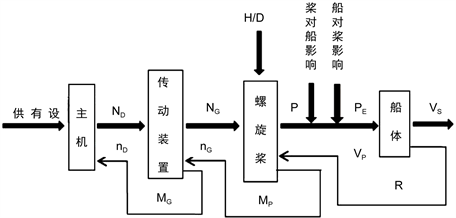

2. 船、机、桨系统的动力传递模型

船–机–桨系统实际上是一个能量转换系统,船舶主机提供某一转速下的旋转力矩,通过传动装置及轴系将它们传送至螺旋桨,克服螺旋桨在相应转速下的阻力矩。螺旋桨实际上是一个能量转换器,将主机的旋转能转换成推力能 [2] 。系统的动力传递模型如图所示。

从图1中可以看出,船、机、桨之间的能量转换过程以及它们之间的工作状态是相互牵制、相互关联。也就是说,它们之间在能量转换过程中存在着相互配合的问题。船–机–桨工况与配合就是研究舰船在各种航行条件下能量转换过程中的特性变化规律。

船、机、桨的配合是建立在船–机–桨系统运行相互平衡的基础上的,这种平衡关系表现在两个方面,即运动平衡和动力平衡。

Figure 1. Power transfer model of ship turbine propeller system

图1. 船–机–桨系统的动力传递模型

采用Matlab程序语言作为仿真平台。它推出的Simulink是一个交互式操作的动态系统建模、仿真和分析集成环境,已成为一种可视化、模块化、一体化的动态仿真软件。可以方便地建立控制器和控制对象模型,通过仿真不断地优化和改善系统设计。在软件开发和联调时便于各个不同编程人员进行同时开发和在线并行调试,大大缩短了开发周期,降低了费用。同时,使系统具有良好的人机界面操作环境。舰艇动力系统各主要部件的仿真模型的建立是模块化建模仿真研究关键的一步。根据动力系统各主要部件的特点,采用模块化建模,利用面向对象技术,通用性强。在模型参数作适当调整后,能适应我国海军水面舰艇动力装置的性能研究 [3] 。在研究各种工况下动力装置因负载变化的工作规律的同时,还考虑了风、流、浪、浅水、狭水道航行时环境对动力装置负载的影响 [4] 。

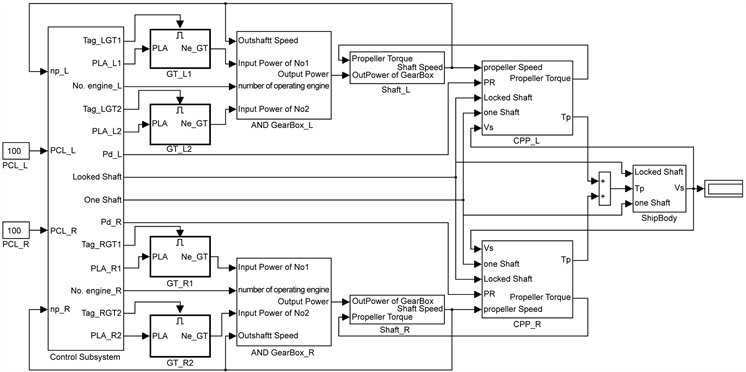

3. COGAG动力装置的模块化模型

船舶推进系统最基本的组成模块为:原动机模块、传动装置模块、轴系及推进器模块,燃燃联合动力装置主要有并车齿轮箱、弹性联轴器、离合器等传动元件组合而成。由此,根据推进系统与船体之间的相互关系,采用分层模块化建模的思想,整个系统的建模分为两个层次,第一层次由燃机、离合器、 齿轮箱、轴系、螺旋桨、船体等大的及相对独立的子系统所代表的模块组成。第二层次是对于复杂的子模块(如燃机等),则根据其结构组成特点或工质流动的热动力关系,采用以典型部件和控制环节为基础模块化建模方法建立子模块的模型。

根据船舶的吨位和动力装置所需功率,参照国外同类型配置方式 [5] ,我们设计采用COGAG配置方案,并选用燃气轮机组成的四机双桨推进方式。由于采用同一机型,机组和附属设备的互换性和通用性好,机械设备的操纵管理、维护、人员培训、后勤供应都比较简单方便 [6] ,其配置如图2所示。

进入Simulink新建文件界面可以配置动力装置模型,依照配置方案一一建立各个部件的模型,并连接形成目标舰的动力装置模型,如图3所示。

4. 仿真计算及分析

由于各种动力装置除了采用具体机组及配置形式不一样外,大部分子系统是类似的,如柴油机子系统、燃气轮机子系统、减速齿轮箱子系统,轴系子系统、螺旋桨子系统、环境子系统等等都是类似的,只是设备的自身特性曲线和参数的差异,而这些子系统的仿真模型都已使用的比较成熟,采用通用型仿真模型对仿真的有效性不会改变 [7] 。对模型的计算机实现过程,是采用国际上仿真领域最权威、最实用的计算机工具之一Matlab语言来实现,其实现过程是正确有效的。最后根据从“部件模型”到“系统模型”的建模思路,建立了COGAG推进系统的四机双桨推进系统的“船-机-桨”仿真模型图如图4所示。

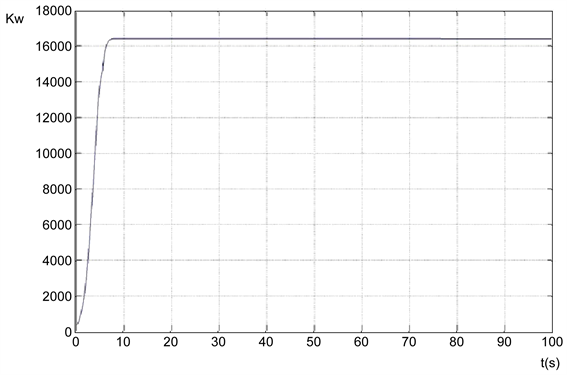

在船舶单台燃气轮机推进时进行动态仿真 [8] ,此工况仿真响应曲线如下图5所示。航速为18节机桨稳定配合,燃气轮机还有剩余功率,当某种原因(如风浪等)使舰船阻力增加、螺旋桨负荷增大时,主机转

Figure 3. Simulation model of marine power plant

图3. 船舶动力装置仿真模型图

图4. 燃气轮机仿真主程序框图

速小于螺旋桨转速,而破坏舰船船机桨的平衡,此时,燃气轮机通过调节功率转速增大,由于有剩余功率,燃气轮机不会因为螺旋桨负荷的波动而超负荷,即燃气轮机不会在超过功率限制线区域工作,如果燃气轮机功率超过功率限制线要求的范围,则燃气轮机不能正常工作,可能造成压气机的喘振,排烟的加剧,燃气初温的升高 [9] 。

燃气轮机启动及加速性能优越,从空负荷到1.0工况的加速时间不超过30 s,仿真图5中GT燃气轮机达到功率手柄设定的最大功率不到10 s,符合燃气轮机的启动及加速。

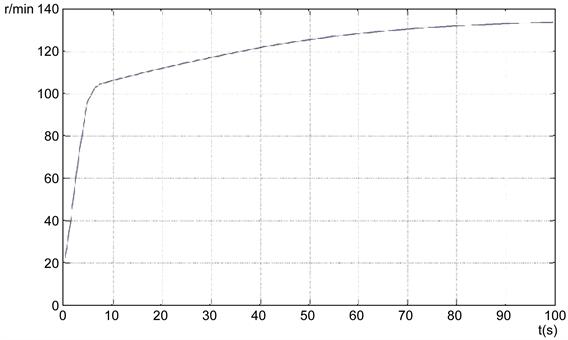

在仿真开始,燃气轮机启动并加速,由于在模型的仿真过程中,图6螺旋桨的转速不能从零开始,而是主机先给螺旋桨一定的转速,使舰船在系统的控制下开始航行图7,即航速从零开始增大。

Figure 5. Gas turbine power simulation curve

图5. 燃气轮机功率仿真曲线

Figure 6. Simulation curve of propeller speed

图6. 螺旋桨转速仿真曲线

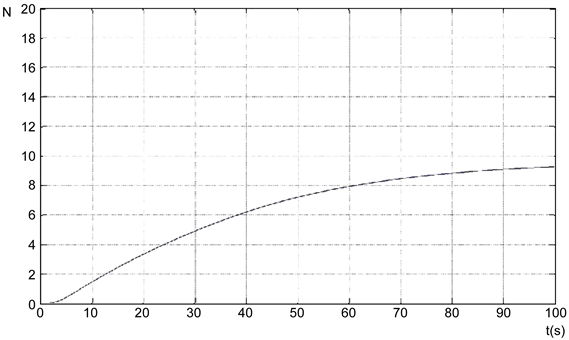

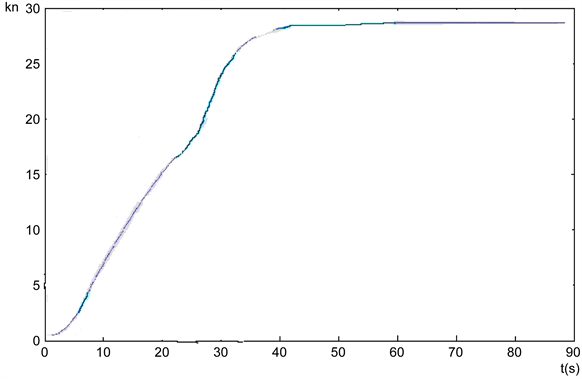

在仿真开始,燃气轮机启动并加速,航速从零开始增大,燃气轮机迅速达到最大功率,而由于舰船航速的变化存在滞后效应还有舰船阻力的影响航速不能很快达到最大值,由于燃机的功率增加,图8中10 s内舰船航速的增速在增加,之后舰船在最大功率下航行,随着航速的增大,舰船的阻力迅速增大,所以航速增加的速度在减小,最后舰船航速达到此主机功率下的最大值 [10] 。

对于我们所建立的模型没有考虑航速大于30%设计值时通过螺距调节实现航速调节的过程,此模型在航速大于30%设计值时设定了螺距为定值,只是通过调节燃气轮机的供油量来调节航速,所以从曲线图6~图10可知,螺旋桨的转速一直在增加,没有调节螺距的过程。航速大于30%,通过燃油供油量调节实现航速调节。为了更好的处理船机桨的匹配问题,同时考虑经济性、可靠性、和机动性等指标,舰

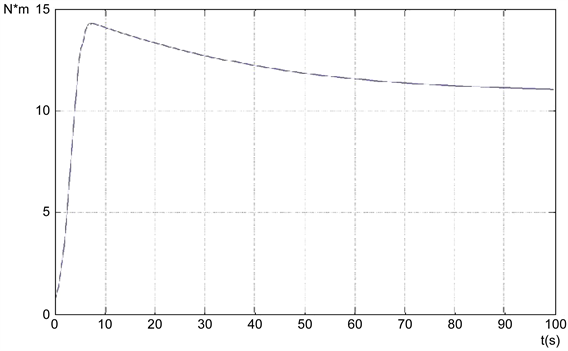

Figure 8. Simulation curve of propeller torque

图8. 螺旋桨转矩仿真曲线

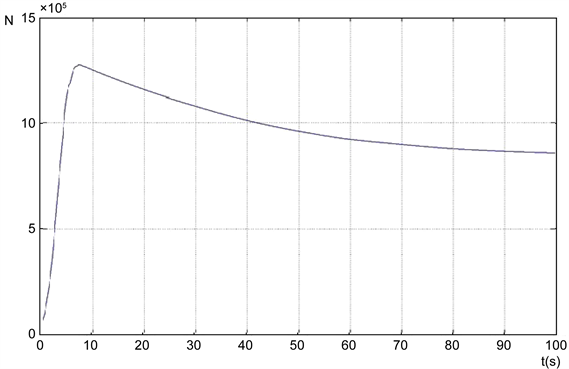

Figure 9. Simulation curve of propeller thrust

图9. 螺旋桨推力仿真曲线

Figure 10. Simulation curve of propeller speed

图10. 螺旋桨进速仿真曲线

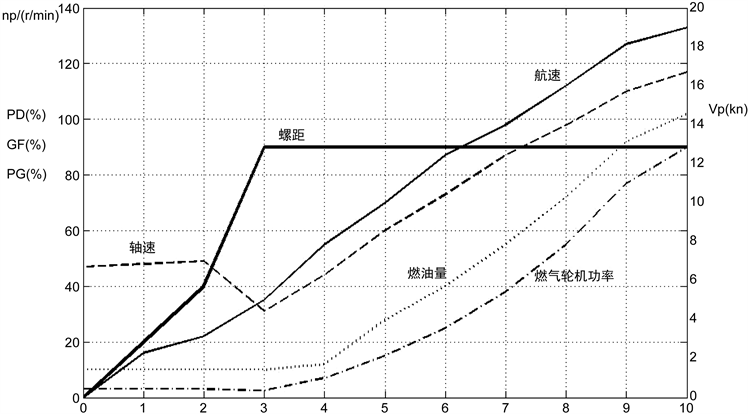

船经常考虑下面这种控制策略,在低航速下,保持燃气轮机的供油量不变,调节调距桨螺距使其增加,螺旋桨转速不变,航速增加,到了高航速时,保持螺距不变,调节燃气轮机的供油量使其增加,航速继续增加。

图11是某船单机工作时推进的操纵图,由图可知拟定航速6 kn以下即航速30%设计值以下保持燃气轮机供油量不变,调节螺距比从0~1.1,实现航速从0~6 kn的调节,航速在6 kn以上,保持调距桨螺距1.1不变,调节供油量,实现航速6~18 kn的调节。

先双机后四机工作时的仿真分析

船舶处于加速工况下,为了满足航速要求,四台燃气轮机需要同时工作才能达到功率的要求,由图12可知,船舶航速在30节左右时四机全功率工作满足机–桨的配合。仿真过程中,航速是从0到航速的最大值30 kn,在低航速下,COGAG推进系统采用两机两桨推进模式,如果船舶从起航时四台燃机便开始同时工作,会造成螺旋桨转速太大,造成飞车,不利于舰船的起航,同时会造成功率的浪费,当航速在20 kn以上时,COGAG推进系统采用四机两桨推进模式。对此过程进行仿真分析,仿真响应曲线如下图12所示。

Figure 11. Propulsion diagram for single machine operation

图11. 单机工作时推进图

Figure 12. The first two four work after the ship speed simulation curve

图12. 先双机后四机工作时舰船航速仿真曲线

由于是四台燃机工作,功率很大,航速变化的速度比单台和双台燃气轮机工作时更快,由于航速越大船体所受的阻力也越大,所以在高航速下增加航速是很困难的,需要更大的功率。由上图可知仿真实验的最大航速为30.64节,符合船舶的设计要求。因此动力装置各子系统建模及验证,其动态响应与实际船舶动态响应变化规律一致。

5. 结论

(1) 通过对单台燃气轮机推进时进行动态仿真分析,得出了燃气轮机发出的功率、舰艇航速、螺旋桨推力和扭矩、螺旋桨转速随时间的变化规律,仿真结果表明,燃气轮机启动和加速性能优越。通过进行先双机后四机工作时仿真实验,得出了该船舶的最大航速符合船舶设计要求的结论。

(2) 研究的某型船舶动力装置性能可以反映出新设计舰船动力装置其动态响应与实际舰船动态响应变化规律一致。

(3) 动力装置各子系统建模工作完成的同时,也完成了对该模型的验证工作。其动态响应与实际船舶动态响应变化规律一致,对仿真模型验证分析结果表明,该舰船的燃-燃联合动力装置动态响应与实际船舶的动态响应变化规律一致,建立的系统模型是有效的。

基金项目

国防科技创新基金资助项目(17-163-13-ZT-008-033-01)。