1. 引言

对于AIP装置潜艇,在水下以7.5节的速度航行,若把尾气直接排放舷外,海水中会产生340 m左右长度的气泡带,留下航迹和化学信号,隐蔽性则荡然无存 [1] ;另一方面,受海水背压的制约,尾气排放对发动机的性能效率会有影响 [2] 。所以,尾气处理系统(exhaust treatment system, ETS)尤为重要。在各种设计中,海水吸收法最有潜力,如图1,由喷淋冷却器(water cooling tower, WCT)、旋转床吸收器(rotating bed absorber, RBA)和水管理系统(water management system, WMS)三部分组成。

当系统运行时,主要是尾气和海水的交换流动。海水首先由水管理系统进入,分两部分流入喷淋冷却器和超重力旋转床,最后海水汇集经水处理系统排至舷外。考虑到溶解度受温度影响,尾气首先在喷淋冷却器中降温到80℃~120℃,与间壁式冷却方式相比,这样具有冷却效率高、体积小的优势;然后气体进入超重力场旋转床吸收器,溶于海水,其效率高,体积小,适于在晃动的潜艇平台上使用 [3] ;最后,溶有CO2的海水进入水管理系统,在耐压泵的作用下排出潜艇。

尾气处理系统的功率占AIP装置有效输出功率的比例较小,没有明显的气泡尾迹和外温度场变化,隐蔽性能优良,而且不受海水深度的影响。尾气中的CO2被吸收后,不溶于海水的N2和O2则返回系统参与再循环,以降低潜艇负载,增大续航力。

2. 结构分析

2.1. 水管理系统

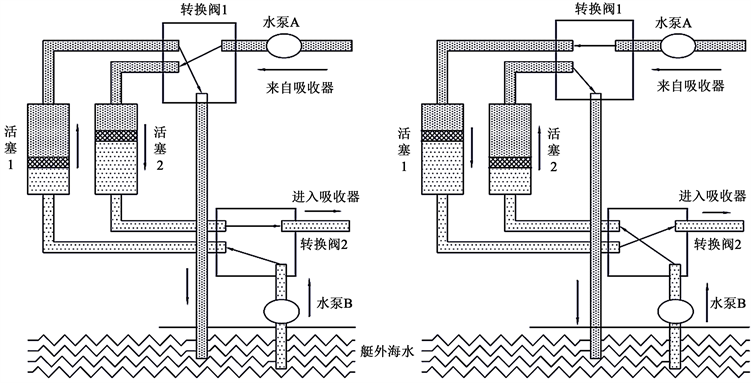

如图2,英国Carlton公司的水处理系统主要包括由两个活塞1、2和两个转换阀1、2以及由两个水泵A、B组成的动力源装置 [4] [5] 。在左方状态中,转换阀1、2的位置正好使活塞1的进出口与舷外新鲜海水相通,而活塞2与CO2吸收器相通。水泵B将艇外海水泵入活塞1的下方,推动活塞将上方溶有CO2的海水排出舷外;同时,活塞2在水泵A的作用下,将吸收器中溶有CO2的海水泵入活塞2的上方,活塞向下移动,将转换阀2中的新鲜海水送入吸收器。当活塞1运动到最高端,而活塞2运动到最低端时,转换阀1、2同时切换,将管路切换到右方状态。转换阀1、2的位置正好使活塞1的进出口与

Figure 1. Structure schematic of the exhaust treatment system

图1. 尾气处理系统结构示意图

Figure 2. Fundamental diagram of the water management system

图2. 水处理系统工作原理图

吸收器相通,而活塞2与舷外海水相通。水泵B将舷外海水泵入活塞2的下方,推动活塞将上方溶有CO2的海水排出舷外;同时,活塞1在水泵A的作用下,将吸收器中溶有CO2的海水泵入活塞1的上方,活塞向下运动,将新鲜海水送入吸收器。当活塞2运动到最高端,且活塞1同时运动到最低端时,转换阀1、2同时切换,将管路又切换回左方状态。如此循环,实现了艇外新鲜海水不断被送入吸收器,而吸收器中溶有CO2的海水不断被排出艇外。

由WMS的工作原理可知,主要有以下三个优点:

1) 无论系统管路处于哪个状态,活塞两端的海水压力差很小,若实现水管理系统的运行,只需以较小的功耗克服活塞机构的磨擦和管路的阻力,即水泵A、B的做功足够使海水自由交换;

2) 整个水管理系统在海水中可以看作出于同一深度,无论下潜多深,水泵排水消耗的能量基本相差不大,即系统工作不受海水深度的影响;

3) 潜艇外部水压不会影响内部回路的低水压,因而海水由水管理系统进入后,可以转化为内部回路的低压海水,在艇内使用。

2.2. 喷淋冷却器

喷淋冷却器是尾气进入处理系统的第一站,海水与尾气直接接触,利用汽化潜热,实现对尾气的降温,同时降低排气噪声,增强潜艇隐身性能。

直接接触的喷淋冷却器有很多种,按有无填料可以分为有填料喷淋冷却器和无填料喷淋冷却器;按气液流向可以分为并流式喷淋冷却器、逆流式喷淋冷却器和错流式喷淋冷却器。

传统的冷却器大多采用填料式,填料容易老化、堵塞,从而导致降温不均匀,影响设备的性能和寿命。相对而言,无填料的冷却器有很多优势。采用低压高效的雾化装置,以先进的分散理论代替传统的成膜理论,增大接触面积,降低压损,能够迅速以汽化潜热带走热量,同时结构简单,可靠性较高,运行经济。

因此,在艇内最适合采用错流式无填料喷淋冷却器,优化喷水管设计,使水气直接接触换热 [6] 。在尾气温度较高处设计多圈环状喷嘴,海水由喷嘴喷出时被雾化,比表面积较大,以便在高温尾气中迅速吸收大量热量,使尾气降温。

2.3. 旋转床吸收器

旋转床吸收器,即超重力旋转床,如图3所示,主要包括外壳、转子、转轴和电机。在这些器件中,最核心部分是转子,大多由多孔填料构成,通过转轴与电机连接,以每分钟成百上千转的速度旋转,实现气液的充分接触 [7] 。

超重力旋转床的样式很多,主要在于转子不同,按转子结构形式来说,可以分为填料式旋转床、碟片式旋转床、螺旋式旋转床和折流式旋转床。

其中,艇内适合采用折流式旋转床,结构简单,可靠性高,气液融合时间得到了延长,效率更高。同时,其液相进料灵活,可以多股中间进料,大大提高了理论板数,使尾气处理更加可靠,保证了潜艇的安全性。

3. 系统定性分析

对于尾气系统来说,影响其性能的参数主要有尾气性质参数和装置运行参数,主要表现参数为流经尾气处理系统的海水流量和系统功耗。

3.1. 旋转床吸收器转速变化的影响

旋转床吸收器的转速与其性能紧密相关。

当转速增加时,喷淋冷却器需要的海水流量不变,旋转床吸收器需要的海水流量逐渐减少,并且远远大约喷淋海水量,系统总流量也就减少。这是因为,转速增大时,动圈的离心力增大,气液交换更加充分,性能显著提高,所需海水量大大减少。

随着转速的增大,为了保持产生足够的离心力,旋转床吸收器的功耗逐渐增大,但由于海水流量逐渐减小,所以水管理系统的功耗减小。两者功耗此增彼减,总体来说,尾气处理系统的总功耗先减小后增大,在某一转速附近时,功耗最小,所以将旋转床吸收器的转速设定在这个范围区间最有利。

1——气体入口,2——转子,3——液体入口, 4——气体出口,5——外壳,6——液体出口,7——喷嘴

1——气体入口,2——转子,3——液体入口, 4——气体出口,5——外壳,6——液体出口,7——喷嘴

Figure 3. Structure chart of rotating bed absorber

图3. 旋转床吸收器结构图

3.2. CO2流量变化的影响

尾气处理系统有两个功能,一方面是为了吸收尾气中的CO2,另一方面是为了使尾气降温,减小红外辐射,以增强潜艇的隐蔽性,CO2的流量变化与系统性能的变化关系是一个重要的研究方向。

高温尾气的能量相对于水的汽化潜热而言微不足道;后者变化很大,随着尾气中CO2流量的变大,为了充分吸收,所需海水流量也快速增加。随CO2流量的增加,旋转床吸收器的功耗也升高,因为所需海水流量变大,水管理系统的工作量变大,功耗上升,尾气处理系统的总耗能也相应增加。

3.3. 尾气初始温度变化的影响

尾气在喷淋冷却器中被降温,改变初始温度只是对喷淋冷却器产生了影响。随着温度的上升,气液交换的能量增大,喷淋冷却器所需的海水增多,而旋转床吸收器所需的海水流量不变。前者的流量相对后者而言,可以忽略不计,所以总的海水流量,即通过水管理系统的海水流量几乎不变。

耗能方面的变化情况,和海水流量方面一样。旋转床吸收器的功耗不变,因为总的海水流量几乎不变,所以水管理系统的功耗也几乎不变,尾气处理系统总耗能的变化情况可以忽略不计。

3.4. 尾气初始压力变化的影响

尾气的压力变化,即CO2分压变化,会引起海水中的溶解度发生变化,从而旋转床吸收器所需的海水流量发生改变。随着尾气压力的升高,喷淋冷却器所需的海水流量不变,而流经旋转床吸收器和水管理系统的海水减少。

随着压力的上升,因流经两者的海水流量都减小,所以功耗也相应减小,尾气处理系统的总功耗也减小。

4. 结论

对于AIP潜艇而言,都存在着共同问题——如何排放尾气,除了对隐蔽性的考虑,另一方面,受海水背压的制约,尾气排放对发动机的性能效率会有影响,所以尾气处理系统尤为重要,须专门设计。

本文介绍了潜用尾气处理系统的结构,并简单做了定性分析,当发动机工况一定,即尾气流量一定时,使旋转床转速在某一工况范围,且相应提高尾气的初始压力,可以有效减少海水的使用量,使尾气处理系统的功耗最低。

资助信息

国防科技创新特区项目(17-163-13-ZT-008-033-01);湖北省协同创新基金项目(HX2015B1003)。