1. 引言

电工用铜线坯是电线电缆行业最重要的原材料之一,近年随着电力通信行业的不断发展,对电工用铜线坯的质量要求越来越高,要想获得优质的铜线坯,需要全面研究其质量的影响因素,包括原料质量、铸造工艺、轧制工艺等,赵大军等研究了SCR法生产电工用铜线坯的工艺控制方法 [1] 和铜连铸坯中裂纹和孔洞的形成机理和工艺控制 [2] ,唐丽等 [3] 研究了连铸坯截面积大小对电工用铜线坯质量的影响。

目前对电工用铜线坯连铸凝固结晶组织和影响因素还没有系统的研究。实践证明,铸坯的凝固结晶组织直接影响后续连轧工序的顺利进行,对铜线坯成品的最终性能起关键作用。因此,研究连铸过程中铸坯的凝固结晶对生产有重要意义,本文就中国金属资源利用有限公司连铸过程对铸坯凝固结晶组织的控制工艺进行了简单介绍。

2. 生产设备与工艺

2.1. 材料和设备

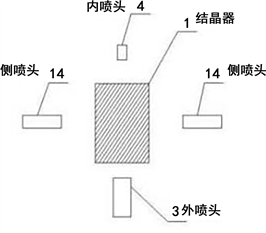

本文所用材料为公司电工用铜线坯连铸坯,化学成分见表1;铸机冷却系统见图1:冷却水来自钢带、结晶轮及内外侧轮,分为9个区域,对应的各分区冷却水量水压见表3,为冷却水流量计生产实时数值。结晶轮冷却装置包括多个正对钢带的外喷头,多个正对铸轮内圆面的内喷头,多个正对铸轮两侧的侧喷头以及铸轮最高点起顺时针15˚~25˚范围内的两个外喷头。

取铸坯横断面30 mm厚度试样,机械研磨、抛光,以30%稀硝酸腐蚀,观察低倍组织。

2.2. 工艺流程

中国金属资源利用有限公司利用废铜原料,采用“竖炉 + 节能式精炼炉+连铸连轧”工艺生产电工用铜线坯,连铸工艺流程如下:精炼后的铜液经流槽流入浇包,浇包中铜液表面覆盖木炭,起保温和隔绝空气的作用;铜液通过浇包的不锈钢浇嘴进入铸机的结晶轮,其流量通过手动闸板控制;同时打开钢带一、二区,结晶轮一、二、三区的冷却水(冷却水量见表2);钢带包住结晶轮,防止铜液外流,且带动结晶轮旋转,铜液随着结晶轮转动降温凝固成铸坯;铸坯转动到起锭器时,打开侧轮内侧一、二区,侧轮外侧一、二区的冷却水(水量见表2);铜坯后经处理进入轧制工序。

连铸生产主要工艺参数见表3。

Table 1. Copper billet chemical composition

表1. 铸坯化学成分(wt%)

(a)

(a)  (b)

(b)  (c)

(c)

Figure 1. Schematic diagram of crystallization wheel cooling system. (a) cooling area layout, (b) front view, (c) partial side view

图1. 结晶轮冷却系统示意图。(a) 冷却区域布局;(b) 冷却系统正视图;(c) 冷却系统局部侧视图

Table 2. Distribution of cooling water

表2. 各组件各区冷却水情况

3. 结果与讨论

3.1. 连铸液穴

液穴是连铸工序中很重要的一个概念,文献 [4] 指出,液穴是指在浇铸过程中,液体凝固断面处呈抛物面型的固-液相界面,其深度h指凝固面最深处至液面间的距离(图2)。液穴深度直接反映了铸坯的凝固时间和凝固速度,是控制铸坯结晶组织的重要指标。液穴过深时,穴峰尖而细,很容易产生裂纹、气孔、疏松、夹杂及结晶组织不均匀等铸造缺陷,所以生产中我们通常希望液穴是浅而平坦的。液穴深度h [5] :

L——熔化潜热,C——比热容,t熔——熔点,t表——铸坯表面温度,β——形状系数,λ——铸坯导热率,x——铸坯特征尺寸,ν——浇铸速度,γ——铸坯密度。

由公式可推导,对于纯铜的凝固,铸坯尺寸和形状一定的前提下,液穴深度h与浇铸温度及浇铸速度成正比,与冷却强度成反比。

我们可以通过调整冷却强度、浇铸温度及浇铸速度来得到良好的铸坯组织。以下就分别从冷却强度、浇铸温度及浇铸速度来研究连铸工序中对铸坯凝固结晶的控制。

3.2. 铸坯冷却强度

结晶轮中铜液的冷却凝固是连铸的关键,合理的冷却制度能保证铸坯组织的均匀稳定生长。

铜液的结晶冷却方式为软水冷却。铸造过程中,通过软水对结晶轮和钢带的持续冷却,对铜液的凝固提供过冷度,冷却水水质、流量和压力直接影响着铸坯的结晶质量和结晶轮与钢带的使用寿命。各区冷却水量见表2(冷却水流量计生产实时数值),冷却水压0.3~0.5 MPa,根据实际生产情况进行调整。

冷却强度指冷却水在单位时间单位面积内导出的热量。一般来说,冷却强度越大,铜液过冷度越大,液穴越平坦,结晶后晶粒细小,铸坯性能好。若冷却强度低,相应的液穴深度大,容易产生成分偏析,铸坯质量差。

冷却区域的布置(图2)保证了铸坯冷却的均匀性(图3),内1、侧1、钢带1区是决定晶粒形状的关键,内3、侧2是用于调节结晶轮温度,外2、钢带2区用于调节铸坯温度。高温铜液经浇嘴进入由铸轮和钢带组成的梯形界面型腔时,由于铸轮壁和钢带表面激冷作用,提供大的过冷度,铜液快速大量形核且晶粒来不及长大,最终形成一层细小等轴晶组织的稳定凝固壳,阻碍晶粒游离,为柱状晶提供生长基础。

冷却水喷头布置(图1)使铸坯受到来自四面定向的水冷作用,为晶粒生长提供了定向的温度梯度GL(图3箭头所示方向),跟其他主干取向不利的枝晶相比,主干与热流方向平行的枝晶有着更为有利的热力学条件,优先向铜液内部生长并抑制其他方向的枝晶生长,固液界面前沿的晶粒沿着散热最快的方向择优生长形成柱状晶,且离型壁距离越远,取向不利的晶体被淘汰的越多,柱状晶的方向越集中,且单向散热能力随着界面推进而逐渐减小,冷却速度减缓,晶粒的平均尺寸也越大。决定柱状晶持续生长的关键因素是其生长前端是否有一定数量的等轴晶粒,若始终不具备利于等轴晶形成的条件,柱状晶的生长将持续进行,一直延伸到铸坯中心,直到从对面生长过来的柱状晶相遇为止,最终形成由柱状晶贯穿整个铸坯断面的“穿晶组织”。

冷却强度的调节还可以通过调节涂炭层的厚度来控制,其厚度均匀性是关键,若不均匀会导致铜液散热不平衡,从而引起铸坯内部结晶区域不对称,结晶中心线发生畸变,影响线坯的机械性能。为了保证涂炭操作能顺利进行,应严格控制结晶轮和钢带的温度在100˚C左右,若温度过低,所涂的炭层干燥不了,铸坯的外表面将产生气孔,轧制过程会有缺陷;若温度过高,涂不上炭层,导致铸坯裂纹甚至使铸坯断裂。

3.3. 浇铸温度

纯铜熔点1083˚C,一般采用40˚C~80˚C的过热度作为浇铸温度。浇铸温度越高,沿铸坯截面的温度

Figure 3. Cooling structure schematic diagram

图3. 铸坯冷却组织示意图

梯度越大,定向散热时间也越长,有利于柱状晶的发展,同时铜液过热程度越大,形核数目越少,也促进了柱状晶的发展。

但是浇铸温度越高,液穴过深,铸造过程疏松、孔洞形成的可能性也就越大,而且温度高,氧和氢等气体在铜液中的溶解度增大,影响铸坯性能。文献 [6] 指出,铜液温度过高,固液共存时间延长,温度梯度驱使下晶体快速生长,铸坯中心形成横向过分发育的树枝状柱状晶组织,相互交错的枝晶间包容了过多高氧的共晶区,杂质和氧化铜颗粒也富集于此,轧制开裂倾向增大。

而浇铸温度过低,也容易产生疏松、成分偏析等缺陷。实践表明,当浇铸温度低于1110˚C时,铜液流动性差,容易堵塞浇铸管,且铸坯底部极易产生气孔,不利于后续轧制工序顺利进行。

故在保证铜液流动性前提下,选择合适的浇铸温度很重要,既要确保液穴深度不至于过深而产生大的铸造缺陷,又要确保铸坯柱状晶的生长。公司生产实践中,浇铸温度一般控制在1120˚C ± 10˚C,目前生产线中间包温度为1110˚C~1150˚C。

3.4. 浇铸速度

其他条件一定时,浇铸速度ν与液穴深度h成正比。低速铸造时,铜液结晶开始端往前推,散热时间充分,晶粒可明显长大,即有粗大晶粒存在,铸坯组织不均匀;高速铸造时,虽然液穴距离长,但在良好的冷却条件下,其结晶致密。

同时,铸坯向上离开铸模,要求浇铸速度必须保证铸坯在出铸机前充分凝固,否则其中心未凝固的液体铜将无法克服重力随凝固的铸坯外壳上升,在铸坯中出现孔洞。具体的说:铸坯应在图1(a)中时钟8:00位置左右完全凝固。

需要注意的是,浇铸温度与浇铸速度要匹配,一般高温低速或者低温高速。公司生产实践中,浇铸速度一般控制在180 ± 50 mm/s。

3.5. 铸坯组织

在以上各连铸工艺参数的综合作用下,铸坯组织为图4所示呈中心对称的柱状晶穿晶组织,组织细密,晶粒大小均匀,晶粒长度20~30 mm,宽度2~3 mm左右。

实践证明,无论是等轴晶还是柱状晶,只要组织均匀且无较大缺陷都能生产出优质的铜线坯。但是从脱气的角度考虑,柱状晶优于等轴晶,一是晶界是杂质、气泡聚集的位置,铸坯截面面积一定,柱状晶的晶界面积比等轴晶的小;二是柱状晶结晶方向与热传导方向相反(图3),凝固界面向铸坯中心线推进,

Figure 4. Low magnification microstructure

图4. 铸坯低倍组织

有利于气泡在中心处聚集成一定压力的大气泡上浮排出减少疏松和孔洞缺陷 [7] 。文献 [8] 表明,相同的变形条件下,柱状晶组织的铜线坯其导电率优于等轴晶组织的铜线坯。

铜线坯性能如表4所示,表明铸坯呈中心对称的柱状晶穿晶组织的铜线坯性能完全满足使用性能要求。

4. 结论

1) 连铸机冷却系统分9个区域,冷却点安排合理,保证铸坯晶粒致密且分布均匀;

2) 浇铸温度控制在1120˚C ± 10˚C,浇铸速度180 ± 50 mm/s条件下,可获得稳定的呈中心对称的柱状晶穿晶组织的铸坯,满足了电工用铜线坯的性能要求。

参考文献

NOTES

*通讯作者。