1. 引言

La1-xSrxCoO3-δ(LSCO)导电陶瓷自1953年被Jonker和Van Santen发现后,受到广泛关注 [1] [2] [3] 。LSCO导电陶瓷中,锶离子的半径比镧离子的半径略大(r Sr2+ = 1.25 Å, r La3+ = 1.23 Å),锶掺杂后导致原有的钙钛矿结构发生畸变,但又不破坏原有结构,从而形成扭曲的钙钛矿结构 [4] [5] [6] ,这决定了LSCO导电陶瓷在很宽的温度范围和氧分压下具有稳定的热力学性质、良好的电输运性能和催化活性 [7] [8] [9] ,是一种高温电子、离子混合导体。目前,LSCO导电陶瓷已应用于电极材料、固体电阻器化学敏感元件、高温加热材料以及代替贵金属的氧化还原催化剂等领域 [10] [11] [12] ,同时在新型Ag/导电陶瓷电接触材料领域也展现出良好的应用前景 [13] [14] 。Zhang Lingjie等人 [15] 的研究表明,镧系导电陶瓷作为添加剂增强相可以降低电接触材料的温升、分散电弧能量并减少电弧侵蚀。蔡江南 [16] 等人指出,LSCO导电陶瓷作为Ag基电接触材料增强相的优势主要在于LSCO良好的导电性能将使Ag/LSCO电接触材料具有较高的电导率,LSCO陶瓷负的电阻温度系数能与金属银正的电阻温度系数起到互补作用,可有效降低材料的电阻温度系数和温升。沈涛 [17] 等人的研究表明,网孔状结构的LSCO粉体做增强相比普通颗粒状LSCO粉体作增强相时,Ag/LSCO电接触材料表现出更低的电阻率,其物相结构和微观形貌直接影响电接触材料的工作性能。

但上述研究中的Ag/LSCO电接触材料仍沿用传统电接触复合材料中增强相弥散分布的结构形式,在电接触材料的加工成型过程中,大量的增强相颗粒发生滑移,导致位错之间发生相互作用造成材料内部位错的缠结,进而阻碍了位错的进一步运动,造成加工硬化,电子散射等问题 [18] ,对材料的综合性能提升有限。如果LSCO增强相是以纤维结构分散于Ag基体中,则Ag/LSCO电接触材料工作时的电流、热导以及加工应力均可经纤维增强相之间的纯银通路传导,电子散射大大减少,使材料电导率、热导率和延伸率进一步提高。本文采用溶胶–凝胶法配置前驱体纺丝液,采用静电纺丝法制备LSCO纤维,考察了纤维成型剂PVP的分子量、添加量,纺丝液金属离子浓度,前驱体热处理温度对静电纺丝过程和物相结构的影响,制备出了纯相的LSCO纤维,可作为高性能Ag/LSCO电接触材料的增强相。

2. 试验

2.1. LSCO纤维的制备

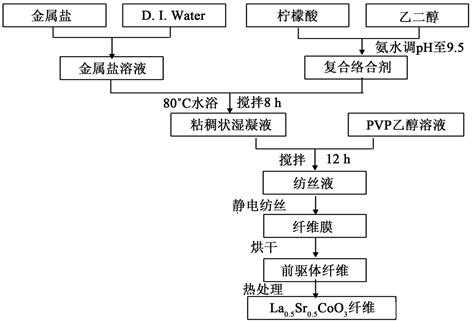

静电纺丝法制备LSCO纤维的工艺流程如图1所示。先将精准配比后的La(NO3)3、Sr(NO3)2、Co(NO3)2∙6H2O溶于去离子水中,在超声波辅助下制备出金属盐溶液;并将柠檬酸和乙二醇按一定摩尔比准确称取后溶于去离子水中,用氨水调pH至9.5,配置成复合络合剂;再将该复合络合剂缓慢加入金属盐溶液中,在80℃水浴条件下搅拌约2 h,得到具有一定含水率(粘度)、但未完全凝胶的溶胶–凝胶反应中间体;将聚乙烯吡咯烷酮(PVP)溶于无水乙醇中,配制浓度为9 wt%的PVP/乙醇溶液作纤维成型剂,再将该纤维成型剂缓慢加入上述中间体溶液中,边搅拌边加入,同时保持混合液pH值为9.5,搅拌约12 h后,获得粘度适中的前驱体纺丝液。

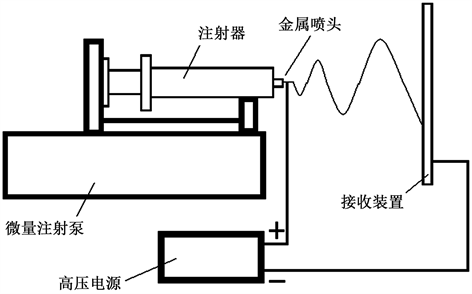

静电纺丝装置示意图如图2所示。将配好的前驱体纺丝液加入到由医用注射器制成的静电纺丝喷头

Figure 1. Schematic procedure for preparation of LSCO fibers by electrospinning method

图1. 静电纺丝法制备LSCO陶瓷纤维流程图

Figure 2. Schematic of electrospinning device

图2. 静电纺装置示意图

中(内径

0.8 mm

),以金属喷头作阳极,铝箔作阴极,缓慢增加电压的同时调整阳极喷头和阴极板之间的纺丝收集距离,直到纺丝开始喷出并稳定鞭动。纺丝完毕后将收集的纤维放入真空干燥箱中,110℃下干燥12 h,再经过热处理即可得到LSCO陶瓷纤维。

2.2. 样品的表征

采用热重分析仪WRT-3P和差热分析仪CRY-2对前躯物的热失重和差热进行分析,在空气气氛下以

10 ℃

/min的升温速率升至指定温度,差热分析的参照物为A12O3。采用D/max-RA型X射线衍射仪对合成产物LSCO样品的物相组成和结晶情况进行分析,X射线衍射仪的参数为Cu靶,Kα辐射源(λ = 1.54056Å),工作电压40 KV,工作电流36 mA,扫描范围10˚~90˚,扫描速率4˚/min;采用FEI SIRION型场发射扫描电镜对LSCO样品的表面形貌进行观察,仪器加速电压为20 kV。

3. 结果与讨论

3.1. PVP分子量对LSCO前驱体纤维形貌的影响

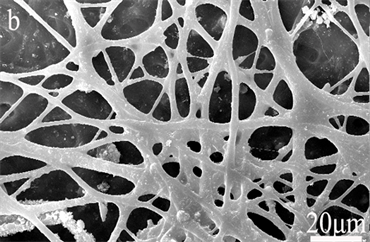

在前驱体纺丝液配制过程中,保持LSCO金属离子的浓度为0.125 mol/L,PVP加入量占纺丝液整体质量的3.5 wt%不变,采用两种不同分子量的PVP进行试验。一种是PVP/K30,平均分子量为58,000;另一种是PVP/K88-96,平均分子量为1,300,000。添加这两种试剂获得的纺丝纤维的SEM微观形貌分别如图3(a)、图3(b)所示。可以看出,PVP/K30配制纤维成型剂时,所得产物中出现了大量的串珠现象,这是由于前驱体溶液中所用的PVP分子量太小,纺丝液未被电场完全拉伸就发生凝固,从而形成了大量珠状物;而PVP/K88-96配制纤维成型剂时,前驱体纺丝液在电场中能够被拉伸形成纤维,不同纤维交叉处出现结点是含有有机质的纤维在扫描电子显微镜的电子束加热作用下发生粘连引起的。另外,以平均分子量为58,000的PVP配制的前驱体溶液纺丝速度仅有0.6 ml/h,效率低下;而以平均分子量为1,300,000的PVP配制的前驱体溶液纺丝速度高达9 ml/h,是前者的15倍。因此,后续实验中均选用平均分子量为1,300,000的PVP来配制的前驱体纺丝液。

3.2. PVP添加量对纺丝效率和LSCO前驱体纤维形貌的影响

在静电纺丝法制备LSCO纤维的过程中,选用平均分子量为1,300,000的PVP配制纤维成型剂,前驱体纺丝液中LSCO金属离子的浓度保持0.125 mol/L不变,调节纤维成型剂PVP的用量分别为2.0 wt%、2.3 wt%、2.6 wt%、2.9 wt%、3.2 wt%、3.5 wt%、3.8 wt%、4.1 wt%,四种前驱体溶液的纺丝速度分别列于表1中。从表中可以看出,随着前驱体纺丝液中PVP含量从2.0 wt%增加到3.5 wt%,纺丝速度整体呈

Figure 3. SEM images of electrospinning fibers prepared by PVP with different molecular weight: (a) 58,000, (b) 1,300,000

图3. 不同分子量PVP制备的LSCO前驱体纤维SEM照片:(a) 58,000, (b) 1,300,000

增加趋势,随后PVP含量继续从3.5 wt%增加到4.1 wt%,纺丝速度又明显下降,甚至不能进行纺丝。这是因为当PVP含量较低时,前驱体纺丝液内部的粘滞力不够,不足以使纺丝液形成连续、稳定的射流,随着PVP含量的增加,纺丝液的粘度增加,纺丝的连续性得到改善,纺丝速度增加,效率提高。当继续增加PVP用量时,纺丝液粘度过大,纺丝液射流在电场中不能被有效拉伸和鞭动,纺丝速度降低,此时静电力不能克服纺丝液滴Taylor锥的表面张力和粘滞力形成射流,纺丝过程不能发生,不进行纺丝。因此在本实验的前驱体纺丝液中,PVP含量为3.5 wt%时纺丝效率最高。

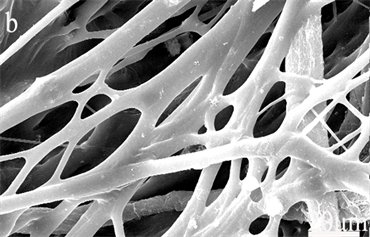

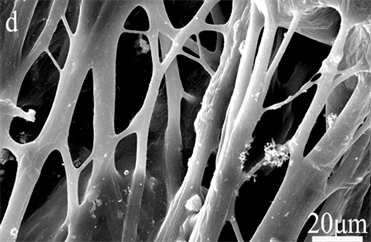

PVP含量分别为2.9 wt%、3.2 wt%、3.5 wt%、3.8 wt%时,LSCO前驱体纤维的微观形貌分别如图4(a)~图4(d)所示。可以看出,这四种LSCO前驱体纤维的表观形貌相似,区别在于随着纺丝液中PVP含量的增加,前驱体纤维有逐渐变粗的趋势,这是因为PVP含量增加导致纺丝液的粘度增大,纺丝液射流在电场中的拉伸和鞭动逐渐变得困难导致的。

3.3. 纺丝液金属离子浓度对LSCO前驱体纤维形貌的影响

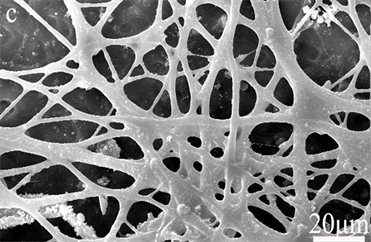

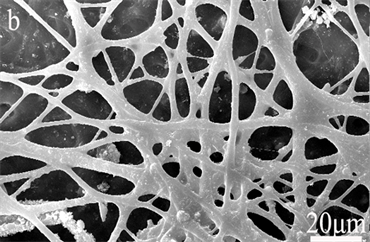

在静电纺丝法制备LSCO纤维的过程中,选用平均分子量为1,300,000的PVP来配制纤维成型剂,并以PVP用量占前驱体纺丝液质量的3.5 wt%来引入纤维成型剂,调节纺丝液中的金属离子浓度分别为0.1 mol/L、0.125 mol/L、0.15 mol/L和0.2 mol/L,所得LSCO前驱体纤维的微观形貌分别如图5(a)~图5(d)所示。

Table 1. The electrostatic spinning speed at different concentration of PVP

表1. 不同PVP含量的静电纺丝速度

Figure 4. SEM images of electrospinning fibers prepared with different amounts of PVP: (a) 2.9 wt%, (b) 3.2 wt%, (c) 3.5 wt%, (d) 3.8 wt%

图4. 不同PVP添加量制备的LSCO前驱体纤维的SEM照片:(a) 2.9 wt%,(b) 3.2 wt%,(c) 3.5 wt%,(d) 3.8 wt%

Figure 5. SEM images of electrospinning fibers prepared with different concentration of metallic ions: (a) 0.1mol/L, (b) 0.125 mol/L, (c) 0.15 mol/L, (d) 0.2 mol/L

图5. 不同金属离子浓度时制备的LSCO前驱体纤维的SEM照片:(a) 0.1mol/L,(b) 0.125 mol/L,(c) 0.15 mol/L,(d) 0.2 mol/L

可以看出,当金属离子浓度为0.1 mol/L时,产物中存在大量的有机团聚体,LSCO前驱体纤维很粗而且弯曲缠绕,这可能是由于金属离子浓度过低,阻碍了溶胶凝胶反应过程,纺丝液的均匀性差,纺丝液带电射流的弯曲不稳定性太大导致的。当金属离子浓度为0.125 mol/L时,能够稳定获得比较均匀的LSCO前驱体纤维。当金属离子浓度为0.15 mol/L时,LSCO前驱体纤维存在比较明显的串珠现象,部分纤维呈圆珠状串联于均匀纤维上,这是因为金属离子浓度继续增大时,纺丝液电导率升高,带电射流表面电荷密度增大,导致纺丝液带电射流在切向电场中受到的力增大,将部分纤维拉伸成圆珠状,形成串珠现象。当金属离子浓度为0.2 mol/L时,获得的LSCO前驱体纤维少而粗大,这是因为金属离子浓度过大时,纺丝液射流的电导率很高,在静电场作用下离开喷头到达接收板的时间短,没有充分鞭动和拉伸就被收集的缘故。因此,本实验中纺丝液金属离子的最佳浓度为0.125 mol/L。

3.4. LSCO前驱体纤维热处理温度对物相的影响

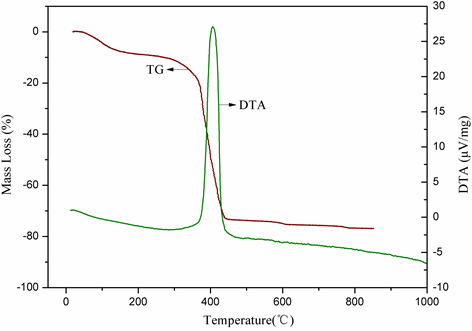

在前驱体溶液中金属离子的浓度为0.12 mol/L,PVP含量为3.5 wt%且平均分子量为1,300,000的实验条件下,对静电纺丝阴极板上收集的产物进行热重/差热分析,LSCO前驱体纤维的TG/DTA曲线如图6所示,可以看出,从室温至

300 ℃

的失重是前驱体中的物理吸附水、化学结合水以及乙醇等低沸点有机物的挥发、硝酸根的氧化还原引起的;300℃~500℃之间的大量失重伴随着剧烈的放热反应,是因为柠檬酸复合络合剂和PVP的燃烧分解;

600 ℃

附近和

800 ℃

附近各有一次轻微的失重可能是由LSCO陶瓷纤维的烧结晶化引起的。

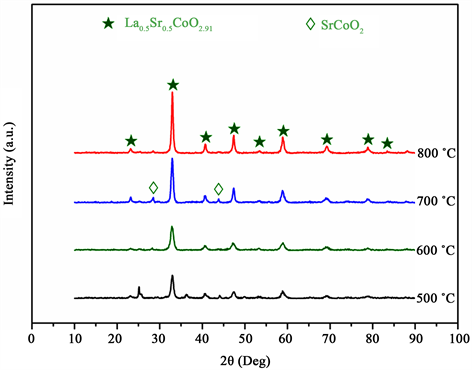

将LSCO前驱体纤维分别在500℃、600℃、700℃、800℃烧结,所得产物的XRD图谱如图7所示。

Figure 6. DTA/TG curves of the fibers derived from LSCO precursor

图6. LSCO前驱体纤维的TG/DTA曲线

Figure 7. XRD patterns of La0.5Sr0.5CoO3-δ fibers calcined at different temperatures

图7. La0.5Sr0.5CoO3-δ前驱体纤维不同温度烧结产物的XRD图谱

可以看出,随着烧结温度的升高,SrCoO2与部分La发生反应,使LSCO纤维杂峰越来越少,主晶相峰越来越明显。从局部放大图可以看出,SrCoO2的小杂峰在800℃时基本消失,表明在800℃烧结可以获得纯相的LSCO纤维。

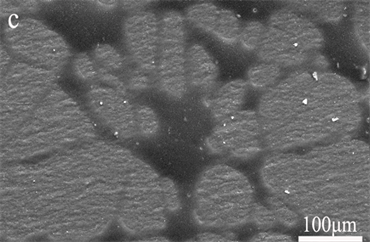

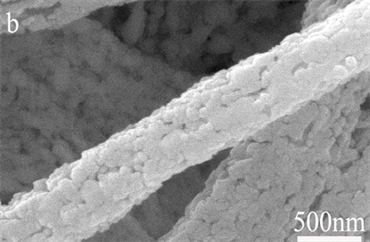

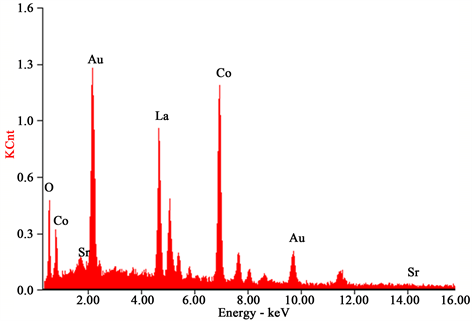

800℃下烧结后的LSCO纤维,其微观形貌和EDS能谱分析分别如图8和图9所示,其中图9中Au的谱线来自于为了便于观察形貌而在试样表面喷涂的Au纳米颗粒。结合图8和图9可以看出,在800℃下烧结可以获得直径为0.5~2 μm的LSCO陶瓷纤维,其中LSCO纤维是由LSCO颗粒烧结而成的。

4. 结论

1) 采用静电纺丝法制备LSCO纤维,前驱体纺丝液中PVP成型剂的含量能够直接影响纺丝效率和

Figure 8. SEM images of LSCO fibers sintered at 800˚C

图8. 800℃烧结后LSCO纤维的SEM照片

Figure 9. EDS pattern of LSCO fibers sintered at

800˚C

图9. 800℃烧结后LSCO纤维的EDS能谱图

前驱体纤维的直径,平均分子量高的PVP配制的纺丝成型剂能够起到更好的效果;另外,纺丝液中金属离子的浓度也能决定纺丝过程能否顺利进行。

2) 采用平均分子量为1,300,000的PVP配置纺丝成型剂,前驱体纺丝液中PVP的加入量为3.5 wt%,金属离子浓度为0.125 mol/L时,纺丝效率最高,能达到9 ml/h。获得的LSCO前驱体纤维在800℃热处理下能够获得直径为0.5~2 μm的LSCO陶瓷纤维。接下来我们将会研究金属喷头中的静电压、金属喷头口的电势和金属喷头与接收装置之间的距离对LSCO陶瓷纤维静电纺丝效率的影响。

基金项目

浙江省自然科学基金(LQ16E010002);浙江省大学生科技创新项目(2016R429012)。