1. 引言

在很多应用方面需要合金钢具有较高的硬度和耐磨性,同时兼备良好的韧性,如模具、盾构刀圈、车轮用钢 [1] [2] [3] ,4Cr5MoSiV1钢,也称为H13钢经适当的热处理可以获得优异的综合性能而得到广泛的重视 [4] [5] ,其热处理过程通常涉及到退火、淬火、回火,而这种钢容易产生合金元素偏析,偏析对合金性能有不利影响 [6] ,退火可以改善合金元素的分布和组织结构,提高合金性能。为改善合金组织结构,有应用球化退火,邹安全等 [7] 研究表明应用球化退火比常规退火工艺的合金具有更好的强韧性,为了减轻偏析,有应用高温均匀化扩散退火 [8] [9] [10] 。本文针对这两种退火工艺作比较,研究它们的合金退火组织以及对随后的淬火、回火组织的影响,分析了两种退火工艺最终合金的力学性能,希冀对高强韧性、耐磨合金的发展提供参考。

2. 研究方法

试验用钢的化学成分如表1所示,将其切成12 mm × 12 mm × 56 mm的热处理试块。在箱式电阻炉中分别进行等温球化退火(加热到870℃保温2 h,然后降温到740℃保温3 h,随后炉冷到550℃后出炉空冷至室温)和均匀化退火(加热到1150℃,保温2 h后炉冷至室温)。退火完成后的试样加热到1050℃,然后保温40 min油淬至室温。淬火后的试样在350℃进行两次回火,回火保温时间为2 h,随后空冷至室温。热处理试样为3个,处理完成的试样按国家标准GB/T 230.1-2009用洛氏硬度计测量其硬度值(测试5个点以上取平均值)。冲击实验按国家标准GB/T 229-2007采用室温下的U型冲击实验,试样尺寸为10 mm × 10 mm × 55 mm的标准U型缺口冲击试样,测试三个样取平均值。

Table 1. Composition of tested steel

表1. 试验用钢成分(wt.%)

从热处理试块上取金相试样进行组织分析。金相试样经研磨、抛光和浸蚀(腐蚀液为:8%的硝酸酒精溶液)后,采用光学显微镜(OM)和扫描电镜(SEM)结合能谱仪(EDS)观察组织。

3. 结果分析与讨论

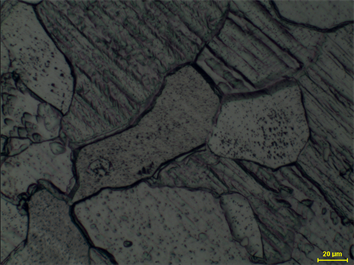

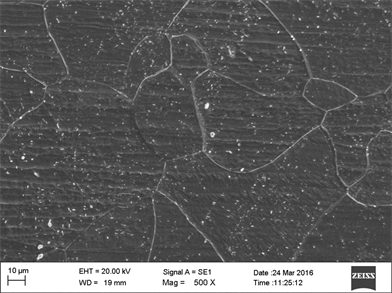

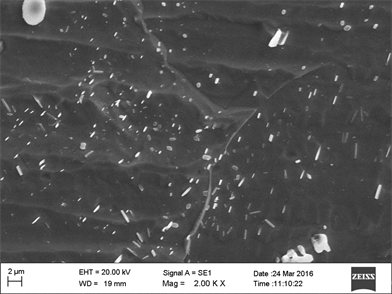

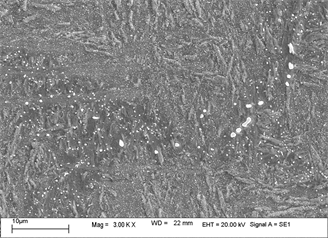

图1(a)和图1(b)分别为球化退火与均匀化退火后合金钢的低倍光学显微组织,可见经1150℃保温2 h均匀化退火后合金晶粒明显长大,长大了约1倍以上,从中还可看到有退火孪晶,如图中箭头所指,它们纵贯晶粒。这是由于扩散退火温度处于奥氏体区,此时面心立方γ的晶界在高温下发生迁移,晶粒长大,在某一时刻界面在推进过程中出现堆垛层错现象,形成退火孪晶 [11] 。图2为均匀化退火与球化退火后合金钢的高倍扫描电镜显微组织,由图2(a)和图2(b)可见,高温均匀化退火后的合金晶界上有少量析出的碳化物,参考文献 [10] ,这应由于退火后的炉冷却速度较低造成的。比较图2(b)和图2(c),两者比例尺相近,为两种不同退火方法的合金显微组织,可以看出在铁素体基体上均分布有较多的白色小点,即析出的碳化物,根据能谱分析结果,较暗的颗粒为富Cr的碳化物,较亮的为富Mo的碳化物。图2(b)中可以看到均匀化扩散退火的碳化物多呈长条状,其中的退火孪晶在电镜下表现为的浮凸的形态(因切变机制所致);与此相比较,较低温度的球化退火合金组织图2(c),则形成了更多的碳化物颗粒,这是由于高温均匀化退火使得合金元素扩散均匀、溶解度更大,因而冷却过程中形成的析出相颗粒较少。

(a)

(a) (b)

(b)

Figure 1. Optical microscope images for the microstructure of tested steel after annealing: (a) Spheroidizing annealing; (b) Homogenizing annealing

图1. 退火后试验用钢组织的光学显微镜图像:(a) 球化退火;(b) 均匀化退火

(a)

(a)  (b)

(b)  (c)

(c)

Figure 2. SEM images for the microstructure of tested steel after annealing: (a) Low magnification for the microstructure after homogenizing annealing; (b) Local amplification for the microstructure after homogenizing annealing; (c) The microstructure after spheroidizing annealing

图2. 退火后试验用钢组织的扫描电镜显微图像:(a) 低倍均匀化退火组织;(b) 高倍均匀化退火组织;(c) 球化退火组织

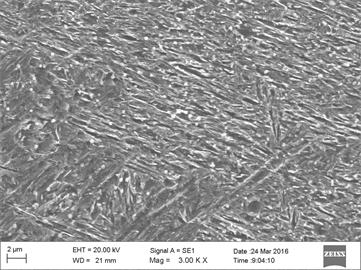

将两种不同退火工艺处理后的试样加热到1050℃,然后保温40 min油淬至室温。试样淬火后的组织如图3所示,图3(a)为均匀化退火试样淬火后的低倍组织,可见合金晶界有少量的碳化物析出相分布,这种碳化物应该来自于均匀化退火试样炉冷缓慢冷却过程中形成的,这在图2(a)中也能看见,经1050℃保温40 min淬火过程中处理并没有消除,这种现象在文献 [10] 中也有类似的报道。从图3(a)可见有少量

(a)

(a)  (b)

(b)  (c)

(c)

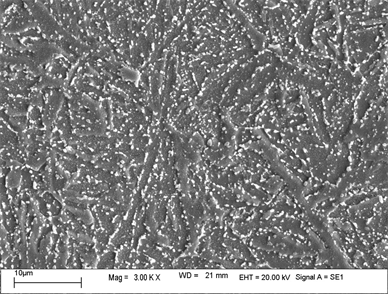

Figure 3. SEM images for the microstructure of tested steel after annealing and quenching: (a) Low magnification for the microstructure after homogenizing annealing and quenching; (b) Local amplification for the microstructure after homogenizing annealing and quenching; (c) The microstructure after spheroidizing annealing and quenching

图3. 试验用钢淬火态组织扫描电镜图像:(a) 均匀化退火后低倍淬火组织;(b) 均匀化退火后高倍淬火组织;(c) 球化退火后淬火组织

组织不均匀现象,图3(b)为其局部放大相,这种局部不均匀组织应该属于屈氏体,其余部分形成了细的板条状马氏体。高温均匀化处理增加了合金元素的固溶程度,有利于增加过冷奥氏体的稳定性,促进马氏体的形成,但在合金制备过程中,局部合金元素及碳元素的偏析,形成了碳化物的偏聚,则增加了奥氏体的不稳定性,导致了淬火过程中屈氏体的形成,从图3(b)可见,屈氏体区域有较粗大的碳化物颗粒、晶界有碳化物相。图2(a)、图3(b)两者放大比例一样,可见经淬火处理后析出相颗粒明显细化。图3(c)为球化退火后淬火组织的扫描电镜二次电子像,其组织为板条状马氏体和碳化物颗粒,与均匀化退火后淬火组织相比,其碳化物颗粒尺寸明显粗大。

图4(a)和图4(b)分别为球化退火、均匀化退火后试样经淬火和350℃两次回火后的显微组织光学显微镜照片,图4(a)中出现黑白分明的两个区域,但这种现象在图4(b)中却不那么明显。对图4(a)中黑白两区域进行能谱分析可以发现Cr元素含量相差大,可以判断产生这种黑白差异的主要原因为Cr分布不均,含Cr高的区域耐腐蚀性强,所以在光镜下呈现亮区,而经高温扩散退后偏析特征明显降低。图4(c)和图4(d)为其高倍扫描电镜图像,可以看出合金的精细组织为铁素体条上分布有细小的碳化物,铁素体仍然

(a)

(a)  (b)

(b) (c)

(c)  (d)

(d)

Figure 4. Microstructures of above-quenched tested steels after tempering at 350˚C: (a) Optical microscope image for the microstructure ever undergone spheroidizing annealing; (b) Optical microscope image for the microstructure ever undergone homogenizing annealing; (c) SEM image for the microstructure ever undergone spheroidizing annealing; (d) SEM image for the microstructure ever undergone homogenizing annealing

图4. 试验钢在350℃回火态的组织:(a) 球化退火后回火组织的光学显微镜像;(b) 均匀化退火后回火组织的光学显微镜像;(c) 球化处理后回火组织的扫描电镜像;(d) 均匀化处理后回火组织的扫描电镜像

保持原马氏体的位向,可知两者的回火组织均为回火屈式体,但是经高温扩散均匀化处理的合金回火组织更为均匀、铁素体板条更为细化,如图4(d)所示。

对退火-淬火-回火处理后的试样进行性能检测,其中采用等温球化退火处理的最终性能值为:冲击韧性14.5 J/cm2,硬度值为52.2HRC;而均匀化处理的最终性能值为:冲击韧性16.1 J/cm2,硬度值为51.7 HRC。由于均匀化处理使合金元素严重偏析有所减轻,因而冲击韧性有所改善,但由于合金晶粒显著长大,导致强度和硬度有所下降。这种高温扩散均匀化处理增加了合金元素的固溶程度和过冷奥氏体的稳定性,使得最终的回火组织片层及析出合金碳化物颗粒更为细小,这对于合金的性能有更为有利的影响,但由于本试验均匀化处理的试样是炉冷,冷速较慢,使得退火冷却过程中有条件二次析出少量晶界碳化物,降低了均匀化处理的效果。本研究球化退火的奥氏体化温度(870℃)较低,有可能残存未溶渗碳体或碳化物质点和高碳区,同时减少了奥氏体晶粒的长大幅度;冷却到740℃处于铁素体与奥氏体区域,有利于铁素体在晶界析出,避免了上述的渗碳体或碳化物在晶界析出;再随炉缓冷到550℃,处于Fe-C相图A1温度以下,且过冷度较小,未溶渗碳体或碳化物质点和高碳区直接长大成渗碳体或碳化物颗粒,形成了上述球化退火后的组织,碳化物与渗碳体主要为球形,而均匀化退火的碳化物较多的为短棒状,这些球化退火特征对最终淬火与回火后的合金性能具备有利影响。将高温均匀化处理减少偏析的作用与球化退火结合起来,如均匀化处理后快速降到740℃及以下温度球化处理不失为一种很好的选择,将会进一步提高合金的性能。

4. 结论

1) 试验用钢4Cr5MoSiV1在1150℃保温2 h进行均匀化退火能够有效减轻合金元素的偏析程度,相比球化退火工艺,使得合金冲击韧性进一步提高。

2) 4Cr5MoSiV1钢中容易产生合金元素偏析,其中Cr是分布不均的主要元素。

3) 高温均匀化处理可以细化回火屈氏体的片层组织和合金碳化物的颗粒大小;同时也容易使得合金晶粒长大。

基金项目

国家重点基础研究发展计划项目(2015CB654803)资助。

NOTES

*通讯作者。