1. 引言

钼(Mo)是一种典型的难熔金属,其熔点为2620℃,具有良好的高温强度、较高的弹性模量、优越的耐腐蚀性以及优异的导电导热性能等一系列特性,广泛用于钢铁冶炼,玻璃、电子、及医疗等行业 [1] [2] 。此外,由于与玻璃接近的热膨胀系数,钼可以在各种玻璃基体上形成薄膜。近年来,许多研究表明,用Mo替代或者作为Ag、Cu和Al的阻挡层,可显著提高薄膜电极的电导率、抗电子迁徙性以及热稳定性等,因此,钼在光电领域如CIGS (铜铟镓硒)基薄膜太阳电池及TFT-LCD (薄膜晶体管液晶显示器)中作为电极或者阻挡层,是一种具有巨大潜力的薄膜材料 [3] [4] [5] 。

钼薄膜通常采用溅射的方法制备。溅射是一种先进的制备薄膜材料制备技术,具有“高速”及“低温”两大特点。其利用离子源产生的离子在真空中加速聚集成高速离子流轰击固体表面,使离子和固体表面的原子发生动能交换,进而使固体表面的原子离开靶材并沉积在基材表面,从而形成纳米(或微米)薄膜。而被轰击的固体是用溅射法沉积薄膜的原材料,称为溅射靶材,也简称靶材 [6] [7] 。钼靶材作为钼薄膜的原材料,其纯度、密度及微观组织均对薄膜的性能有着很大影响。许多研究多集中于溅射工艺及薄膜结构的研究 [8] [9] [10] ,而对于靶材微观组织与薄膜性能关系的研究甚少。本文采用两种微观组织的钼靶材,在相同的溅射设备及溅射工艺条件下溅射形成钼薄膜,通过薄膜的形貌、沉积率和电阻等方面的对比,研究了靶材微观组织对薄膜性能的影响过程。

2. 试验材料与方法

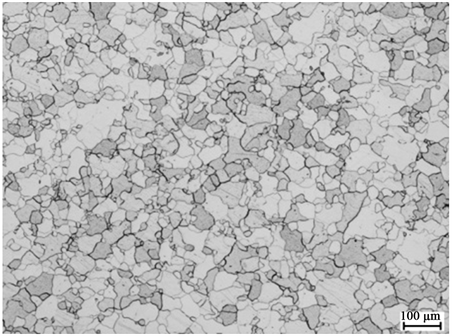

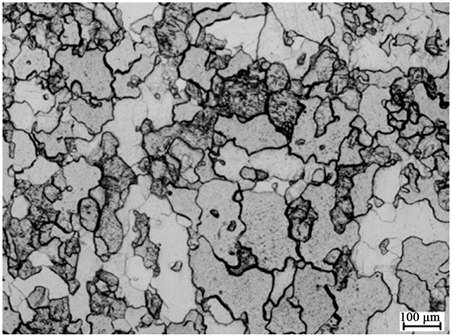

图1是试验中采用的两种钼靶材的金相照片(文中分别标记为TXM和TYM)。可以看出,TXM钼靶材的晶粒细小均匀,平均晶粒尺寸36.2 μm。而TYM钼靶材的晶粒相对较大且大小不均,其平均晶粒尺寸为86.7 μm。TXM钼靶材和TYM钼靶材的相对密度分别为99.5%和99.3%,纯度均大于99.97 wt%,分别由不同形貌的钼粉经粉末冶金方法及后续的压力加工而成 [11] 。

溅射试验在ULVAC ACS-4000-C4型磁控溅射设备上进行,两种钼靶材直径为60 mm,厚度8 mm。

(a)

(a)  (b)

(b)

Figure 1. Metallographic photos of two kinds of Mo target. (a) TXM; (b) TYM

图1. 两种钼靶材的金相照片。(a) TXM;(b) TYM

衬底采用厚度为1.2 mm抛光普通载玻片,镀膜前将衬底分别用丙酮超声洗20 min,酒精超声洗20 min,然后用去离子水洗10 min,然后用氮气吹干后迅速放入真空室。溅射系统的初始真空度为4 × 10−3 Pa,钼薄膜溅射时的真空维持在0.133 Pa,溅射气体为99.999%的高纯氩气,流量大小为15SCCM。试验过程中,钼薄膜溅射电流为3A,总溅射时间2400 S。

溅射后钼靶材的表面和截面形貌利用日立S-3400N扫描电镜(SEM)观察,钼薄膜的形貌通过日本电子JSM-6700场发射扫描电镜(FESM)观察,表面粗糙度用Cypher S原子力显微镜(AFM)观察。钼薄膜的厚度采用Dektak-XT台阶仪测量,薄膜方阻用四探针法测试,每种测试进行5次,测试值取平均值。利用在PANalytical X衍射仪进行钼薄膜晶体结构的分析,辐射源为CuKα。

3. 结果与讨论

3.1. 靶材溅射后的形貌

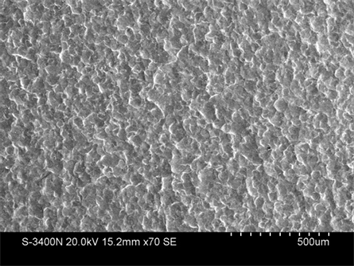

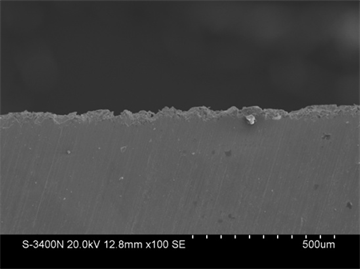

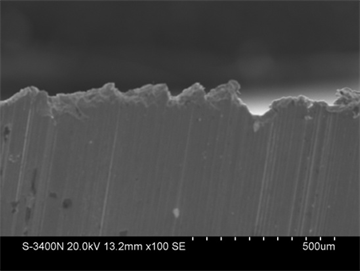

图2是两种靶材溅射后的表面和截面形貌。可以看出,TXM钼靶材溅射后表面的沟痕细而浅,从截面看溅射后靶材表面凹凸起伏较小,相对较平整。而TYM钼靶材溅射后表面沟痕长而深,凹凸起伏明显,表面极不平整。

3.2. 薄膜的表面形貌

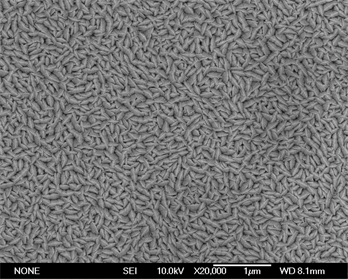

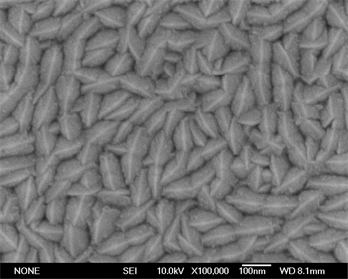

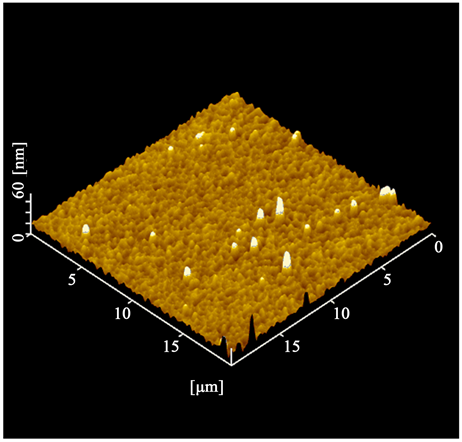

图3是两种钼靶材溅射2400 S后形成的钼薄膜的表面形貌照片,图4是两种薄膜的AFM照片。结合图3和图4可以看出,两种薄膜均由蠕虫状的颗粒组成。不同的是,由TXM钼靶材溅射的薄膜(文中标记为FXM)的溅射颗粒棱角分明且大小均匀,整个溅射表面相对平整;而由TYM钼靶材溅射的薄膜(文中标记为FYM)的溅射颗粒表面光滑,大小均匀性不好,溅射表面有明显的凹凸。经AFM测试,FXM和FYM薄膜的表面粗糙度值分别为6.861 nm和9.047 nm。

3.3. 薄膜厚度与溅射时间的关系

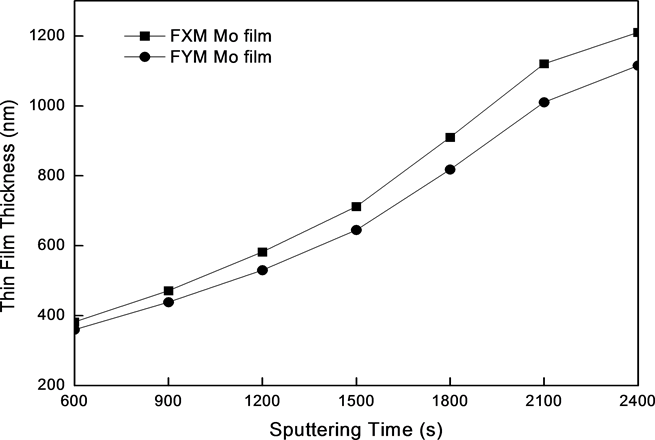

图5是两种薄膜厚度随溅射时间的变化图。可以看出,随着溅射时间的延长,两种薄膜的厚度均相应增加。相同的溅射时间下,FXM薄膜的厚度要大于FYM薄膜。通过计算,FXM薄膜的平均沉积速率为0.504 nm/s,FYM薄膜的平均沉积速率则为0.467 nm/s。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 2. The surface and section morphologies of sputtered Mo-target. (a) Façade of TXM Mo target; (b) Section of TXM Mo target; (c) Façade of TYM Mo target; (d) Section of TYM Mo target

图2. 溅射后钼靶材的表面和截面形貌。(a) TXM钼靶材表面;(b) TXM钼靶材截面;(c) TYM钼靶材表面;(d) TYM钼靶材截面

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 3. Surface morphologies of Mo thin films. (a) (b) FXM; (c) (d) FYM

图3. 钼薄膜的表面形貌。(a) (b) FXM;(c) (d) FYM

(a)

(a)  (b)

(b)

Figure 4. AFM images of Mo thin films. (a) FXM; (b) FYM

图4. 钼薄膜的AFM照片。(a) FXM;(b) FYM

Figure 5. Change of film thickness with sputtering time of two kinds of Mo thin films

图5. 两种钼薄膜厚度随溅射时间的变化图

3.4. 钼薄膜的方阻

方块电阻的特性是任意大小的正方形边到边的电阻都是一样的,不管边长是1米还是0.1米,它们的方阻都是一样,这样方阻仅与导电膜的厚度等因素有关。因此方阻的均匀性也能从另一方面间接反映薄膜厚度的均匀性。本试验中随机取7个点测量两种薄膜的方阻并计算出其平均值。图6是两种钼薄膜的方阻分布均匀性及平均值。可以看出,FXM钼薄膜的方阻均匀性要优于FYM钼薄膜,也说明FXM钼薄膜的厚度均匀性相比FYM钼薄膜要好。经计算,FXM钼薄膜的平均方阻为326.14 mΩ/□,比FYM钼薄膜的平均方阻393.43 mΩ/□低17.1%。

Figure 6. Sheet resistance homogeneity of two kinds of Mo thin films

图6. 两种薄膜的方阻均匀性

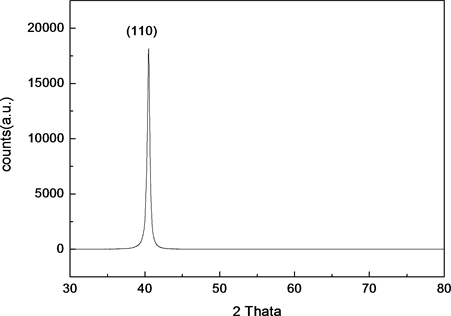

3.5. 薄膜的结晶取向

图7是两种薄膜的XRD图。可以看出,两种薄膜的XRD谱线均在40.5˚出现衍射峰,对应于Mo的(110)结晶取向。这说明两种薄膜均呈现明显的(110)择优取向,同时也说明靶材微观组织的差异对溅射薄膜的结晶取向没有显著的影响。

3.6. 分析与讨论

从以上试验结果可以看出,钼靶材的微观组织对钼薄膜的性能有着较大的影响。TXM钼靶材主要由细小均匀的等轴晶组成,而TYM钼靶材的微观组织呈现为粗晶组织。因此,单位体积内TXM钼靶材的晶界密度明显高于TYM钼靶材。由于晶界上原子排列较晶粒内疏松,因此晶界更易受如热侵蚀、化学腐蚀等各种腐蚀。在多晶体中,晶界多为大角度晶界,大角度晶界的能量较高,晶界是原子(离子)快速扩散的通道;晶界上原子不严格占据规定的几何位置,而是具有能量自发降低的趋势,致使晶界原子发生刚性松弛,因此具有同样能量的离子到达靶材表面,晶界就成为离子轰击的薄弱部位。在恒定的溅射功率下,晶界上的原子就被优先溅射出来。晶界上两个晶粒的质点排列取向有一定的差异,两者都力图使晶界上的质点排列符合于自己的取向。当达到平衡时,晶界上的原子就形成某种过渡的排列,离子轰击就逐渐由晶界扩展到晶内;晶界密度越大,晶界溅射越快,晶界向晶粒内部蔓延越快。由于TXM钼靶材晶粒之间没有明显的取向,且晶粒大小相对均匀,在溅射的过程中溅射离子对整个表面的轰击也更均匀,最终形成整个表面的快速溅射 [12] 。因此,在相同的溅射时间内,FXM钼薄膜的沉积速率要高于FYM钼薄膜。同时,在相同的溅射功率下,TXM钼靶材均匀的晶粒组织也使得其原子溅射和沉积过程相对一致,进而形成组织相对均匀的薄膜,也使得薄膜不同位置的方阻值差异较小。因此,晶粒组织细小均匀的钼靶材有助于钼薄膜沉积速率的提高,同时有利于组织均匀、表面平整以及厚度和方阻分布均匀的钼薄膜的形成。

(a)

(a)  (b)

(b)

Figure 7. The XRD diffraction spectra of two kinds of Mo thin films. (a) FXM; (b) FYM

图7. 两种钼薄膜的XRD图。(a) FXM;(b) FYM

4. 结论

1) 靶材的微观组织对钼薄膜的性能有着较大的影响,晶粒组织细小均匀的钼靶材有助于钼薄膜沉积速率的提高,同时有利于组织均匀、表面平整以及厚度和方阻分布均匀的钼薄膜的形成。

2) 两种靶材溅射形成的薄膜均呈现明显的(110)择优取向,靶材微观组织的差异对溅射薄膜的结晶取向没有显著的影响。

基金项目

国家重点研发计划项目(项目编号:2017YFB0305600)。

参考文献