1. 引言

针对产业过剩现象,太阳能光伏开发多种不同的应用种类及模式,并研究储能问题,使系统能独立供电,使光伏产业健康发展,建成商储联合电站。市场的开发、拓展及应用依赖于太阳电池转换效率的不断提升和技术的不断改进,包括改善光学性能,提高入射光利用率(如表面减反射结构制备、表面减反射膜沉积技术),也包括提高电学性能(如表面钝化技术)。

光伏市场仍以晶体硅太阳电池占主导,而多晶硅太阳电池由于其独有的特点(如材料成本低廉、衰减幅度较小等),在光伏市场中独占鳌头。但多晶硅表面晶向各异,各晶粒之间存在大量晶界、微晶等高密度缺陷及复合中心,其转换效率较低。此外,在生产过程中,多晶硅太阳电池光利用率较低,由于多晶硅片上分布有晶向各不相同的晶粒,各晶粒之间表面反射率不同,高反射率是抑制多晶硅太阳电池转换效率提升的一个瓶颈。

随太阳电池技术的不断发展更新,背钝化(Passivated Emitter & Rear Cell: PERC)结构太阳电池对太阳电池背表面进行钝化,减少表面复合,提高太阳电池转换效率,组件效率达到20.2% [1] ,在此基础上进一步改进背面电极结构形成PERC+电池,开路电压提高5 Mv [2] ;低温制备的异质结晶体硅太阳电池不仅衬底材料在制备过程中不受高温影响或损坏,而且能够取得好的表面钝化效果,开路电压高,因而太阳电池转换效率高;IBC (Interdigitated Back Contact: IBC)结构太阳电池将前表面电极(包括栅线)引到背面,形成正负电极叉指状分布,使前表面零电极遮光损失,获得高的短路电流,实现高转换效率;有研究者结合异质结高电压及IBC电池高电流的优点,形成HJBC (Hetero-junction Interdigitated Back Contact: HJBC)结构太阳电池 [3] 。中国科学院电工研究所从生产实际出发,结合理论多方面进行研究,旨在提高太阳电池生产转换效率,包括贵金属催化湿法黑硅制备研究 [4] [5] [6] [7] ,其表面反射率可低达2%左右,但黑硅存在严重的表面复合性及钝化困难,不利于太阳电池转换效率提升;光诱导电镀制备电极可制得精细电极,但控制要求高,成本高;低成本环保高性能发射极 [8] 及选择性发射极太阳电池制备 [9] 等,并对双层减反射膜性能、效果进行研究,其中真空成膜方法成本高且操作、控制相对复杂,而液相沉积(Liquid Phase Deposition: LPD)技术 [10] [11] 实现简便、操作简单,文献 [12] 从实验室范围研究了这种方法和技术的效果,LPD技术制备的SiOx(C)/SiNx双层减反射膜能够有效降低太阳电池表面反射率,电池片转换效率提高0.35% (abs.),相同转换效率电池片封装后组件输出功率高0.5 W,且具有更优异的光衰稳定性。

本文着手生产,从产线角度出发进行生产实验,研究LPD技术制备SiOx(C)/SiNx双层减反膜太阳电池转换效率及其他输出参数的变化。生产部门直接控制的产线实验(本文称之为“产线实验”)结果表明,LPD制备SiOx(C)/SiNx双层减反射膜太阳电池转换效率提升幅度达0.08%~0.15% (abs.),与文献 [10] [11] [12] 报道的结果相差较大。为此本文进行由研发部控制的生产实验验证(本文称之为“研发试验”),其转换效率提高0.2% (abs.)以上,因而膜层制备过程控制对转换效率影响很大。同时,本文进行SiOx(C)/SiNx双层减反射膜太阳电池组件生产实验,并对其结果进行分析。

2. 研究方法

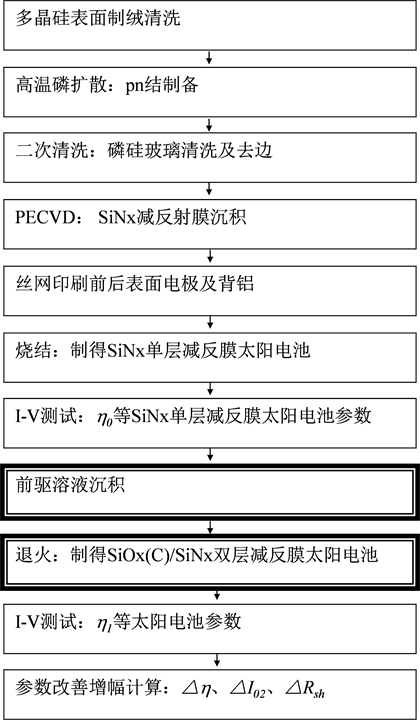

SiOx(C)/SiNx双层减反射膜太阳电池制备流程如图1所示:

Figure 1. Fabrication process for SiOx(C)/SiNx dual-layer cells

图1. LPD技术生产SiOx(C)/SiNx双层减反膜太阳电池流程示意图

p型多晶硅片经“表面制绒清洗 → 高温磷扩散 → 磷硅玻璃清洗及去边 → SiNx减反射钝化膜沉积 → 丝网印刷前后表面电极及背铝 → 烧结 → 测试”制得SiNx单层减反射膜太阳电池,测试I-V特性参数可得SiNx单层减反射膜太阳电池的转换效率(h0)、短路电流(Isc,0)、开路电压(Voc,0)、填充因子(FF0)、并联电阻(Rsh,0)及漏电流(Io2,0)等重要参数。进一步,以制得的SiNx单层减反射膜太阳电池为衬底,在前表面SiNx层上沉积前驱溶液,经“前表面沉积前驱溶液 → 退火”两步工序处理后制得SiOx(C)/SiNx双层减反射膜太阳电池,如图1所示,I-V测试后,可得到SiOx(C)/SiNx双层减反射膜太阳电池的各重要参数:η1、Isc,1、Voc,1、FF1、Rsh,1、Io2,1。为便于比较SiOx(C)/SiNx双层减反射膜太阳电池相对于SiNx单层减反射膜太阳电池的优越性以研究SiOx(C)膜对太阳电池输出性能(各输出参数)的改善,本文主要研究SiOx(C)膜形成后太阳电池输出参数提升的幅度,其计算式分别如式(1)~(3)所示:

(1)

(2)

(3)

太阳电池转换效率η定义式是太阳电池电能输出功率与入射光功率的比值,提升幅度∆η取前后转换效率之差,如式(1)所示,表征绝对提升量。漏电流及并联电阻的提升幅度,以相应输出参数的相对改变量表征,如式(2)、(3)所示。

对于组件,采用对比方式进行实验,即选用相同转换效率的单层SiNx减反射膜太阳电池及SiOx(C)/SiNx双层减反膜太阳电池,同批、同线制备组件,待冷却后在标准测试(STC)条件下测试组件输出功率(即AM 1.5,入射功率为1000 W/m2、25˚C),比较组件封装功率损失(PL),如式(4)所示:

(4)

其中,Pout是太阳电池组件在STC条件下测试输出功率,Pideal是组件封装太阳电池片平均转换效率下的理论输出功率。

3. 结果与讨论

3.1. 电池片结果及讨论

本文产线实验首先选用转换效率η0不同的SiNx单层减反射膜电池片为衬底(200片/组),采用LPD技术在前表面沉积SiO(C)膜前驱溶液,退火后制得SiOx(C)/SiNx双层减反射膜太阳电池并测试其I-V特性,从而获得转换效率h1等输出参数,由式(1)~(3)可得SiOx(C)膜层技术对相应参数实现的提升幅度∆η、∆Io2、∆Rsh。

不同转换效率电池片产线实验统计结果如表1所示:

由表1可知,不同转换效率SiOx(C)/SiNx双层减反射膜太阳电池转换效率增加的幅度约为0.08%~0.15% (abs.),漏电流平均相对提高12.53%。

Table 1. Difference of solar cells efficiency as a function of original solar cell efficiency

表1. 不同转换效率电池片产线实验统计结果

进一步,本文产线进行批量生产实验,转换效率增幅及漏电流相对增幅统计如表2所示,进行两天四班统计跟踪。可看出,生产转换效率提升约0.13% (abs.),漏电相对提升约10%。

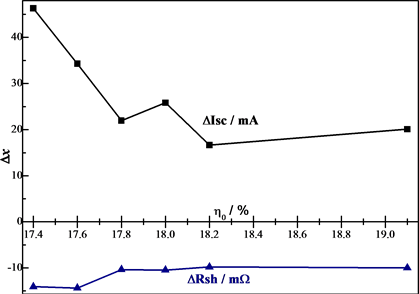

生产统计结果与文献报道结果有较大出入,为进行原因分析,本文对生产统计结果进行验证分析(验证分析的生产实验由研发部人员监督控制完成,为便于区别,本文将之称为研发实验;而产线控制的生产实验称之为产线实验),试图在实验过程中比较生产与研发控制异同,同时通过带速调节检验是否因退火时间控制造成结果改变,以便分析生产统计效果差的原因。如图2所示为研发实验转换效率及电流变化统计结果,转换效率增效幅度∆h为0.21%~0.35% (abs.),平均增效幅度达0.274% (abs.),电流提升幅度为111 mA~162 mA,平均提升132 mA。

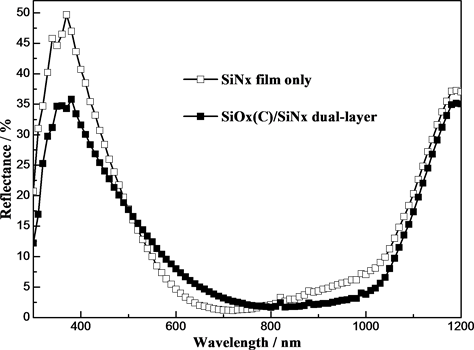

表面反射率如图3所示,SiOx(C)/SiNx双层减反膜太阳电池表面反射率在500 nm以下波段明显降低,在800 nm以上波段表面反射率亦明显改善,提高太阳电池短波段入射光的有效利用率及长波响应,因而SiOx(C)膜层形成后太阳电池短路电流密度有效提高约100 mA,且肉眼观看SiOx(C)/SiNx双层膜表面比SiNx表面更暗。就表面反射检测结果而言,生产实验与研发实验的检测结果一致,说明生产实验过程与研发试验过程中SiOx(C)膜层形成工艺并非结果相差甚远的原因,退火工艺的控制也不是原因所在。

生产实验统计中(表1、表2),SiOx(C)膜层制备后电池片漏电提高约10%,是抑制生产实验转换效率有效提升的主要因素,漏电流提升则太阳电池短路电流受到极大的影响,其最大提升幅度仅约45 mA,与研发实验结果相比电流增幅减少50%以上。太阳电池可等效为一个理想电流源IL与两个二极管并联 [13] ,构成工作电路时,会遇到寄生电阻的问题,包括串联电阻Rs和并联电阻Rsh,Rs主要来自大面积太阳电池电流横向流动的电阻和金属栅线的接触电阻;Rsh则来自于实际制备的pn结的质量偏离,则太阳电池电流电压(I-V)关系式可表示为:

Table 2. Difference of solar cells efficiency made on the line by MD (Manufacture Department: MD)

表2. 电池片小批量生产数据统计表

Figure 2. Difference of solar cells’ output performance made on the line by RD (Research Department: RD)

图2. 实验电池片转换效率及电流改善提升

其中IL为太阳电池产生光生电流、ID为暗电流,光生电流IL能够被有效输出的电流I受二极管漏电及并联漏电影响:二极管漏电流Io1、Io2分别表征基区及发射区漏电、pn结空间电荷区漏电。提高太阳电池转换效率,需要高的填充因子、开路电压和短路电流密度,而要实现这些目标,关键是要减小饱和暗电流密度Io1和Io2,同时增大光生电流密度IL。转换效率损失的另一渠道是并联漏电,在制备过程中产生并联漏电的工艺有两个,一是去边工艺(也称为二次清洗),去边不充分导致pn结连通,从而造成漏电;二是电极工艺,如果烧结工艺未优化,则易造成银或者其他金属离子会扩散到pn结,或造成金属浆料对n+层过腐蚀,这些均会导致银颗粒与基区直接接触。此外,如果制备过程中存在损伤(如传递过程中造成的机械划伤等),也会导致漏电并使并联电阻降低。简言之,低的并联电阻是降低电池效率的重要原因。

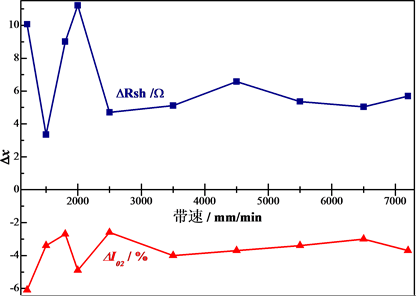

本文中,SiOx(C)膜层是绝缘膜层,沉积在太阳电池表面SiNx膜层上,不会造成pn结连通,对基区及发射区性能亦无影响。细心比较生产实验与研发实验过程的异同发现,生产实验过程中,沉积SiOx(C)膜前驱溶液前后及收、放电池片过程中存在较大的摩擦损伤,造成SiOx(C)/SiNx双层膜太阳电池并联电阻减小,这是造成漏电增大的原因,如图4(a)所示。在研发实验中,SiOx(C)膜制备前后(包括取、放电池片、前驱溶液沉积过程、退火过程),整个过程电池片轻柔取放,对电池片没有造成摩擦损伤,SiOx(C)膜制备后电池片漏电流降低2%~6%,并联电阻Rsh提升4~15 W,如图4(b)所示。由此可知,产线实验太阳电池转换效率提升幅度较小的主要原因在于SiOx(C)膜层制备过程中,产线人员操作摩擦严重造成并联漏电所致。

为验证研发实验结果的可靠性,本文又再次进行了一次研发控制生产实验(400片),其结果如表3所示。

可见,LPD技术制备的SiOx(C)/SiNx双层减反膜太阳电池能有效提高太阳电池转换效率,但如果LPD技术实现过程中存在操作不当,从而造成太阳电池片存在摩擦损伤,那么虽然转换效率能够提高,但提升幅度不大;而且还会降低太阳电池并联电阻,形成摩擦漏电,提高太阳电池反向漏电流,这是抑制太阳电池转换效率提升的原因。

3.2. 组件结果及讨论

文献 [12] 制备了2块60片组件,研究SiOx(C)/SiNx双层减反射膜太阳电池组件性能,其太阳电池片之间的串联由熟练工纯手动焊接,必要时用精细砂纸轻轻打磨电池片主栅后再焊接,取得了很好的实验结果。本文进行组件生产实验过程中,不做特殊要求,全部按照正常生产程序/操作进行制作。

组件生产跟踪统计结果如表4所示,封装前电池片平均转换效率ηave亦列于表中,对于单层SiNx减

Figure 3. Reflectivity versus wavelength of SiNx single and SiOx(C)/SiNx dual layer

图3. SiOx(C)膜制备前后太阳电池表面反射率测试

(a)

(a) (b)

(b)

Figure 4. Scratching lower the conversion efficiency of SiOx(C)/SiNx cells. (a) Scratched cells, made by MD; (b) Cells without scratching, made by RD

图4. 摩擦损伤降低SiOx(C)/SiNx双层减反膜太阳电池转换效率。(a) 产线实验结果;(b) 研发实验结果

Table 3. Cells validation results, made by RD

表3. 研发实验验证结果

Table 4. Module output performance

表4. 组件电性能参数

反射膜太阳电池片封装的组件,电池片平均转换效率分别为18.2%、18.47%,其相应组件功率分别为258.1 W、257.4 W,由式(4)求解得到对应封装损失分别为2.88%、3.65%,平均封装损失为3.26%。SiOx(C)/SiNx双层减反射膜太阳电池,跟踪生产实验有三组,其电池片平均转换效率分别为18.10%、18.27%、18.39%,对应组件输出功率统计平均值分别为257.44 W、257.76 W、259.08 W,其封装损失分别为:3.07%、3.52、3.38%,平均封装损失为3.38%。

SiOx(C)/SiNx双层减反射膜太阳电池平均封装损失略高,受填充因子抑制,其组件输出功率偏低,主要是串联电阻Rs较高造成。电池片相互串联后层压封装构成组件,电池片之间通过焊带实现串联,组件串联电阻Rs由以下几个部分构成:电极(银)电阻、电极与衬底的接触电阻、n+区横向电阻、基区电阻、背铝与衬底的接触电阻、背铝层横向电阻、焊带电阻(包括前后电极上的焊带电阻)、焊带与前表面电极之间的接触电阻、焊带与背面电极之间的接触电阻,其中前面六项是电池片串联电阻,后面三项是组件制备中心引入的。在制备SiOx(C)/SiNx双层减反膜太阳电池,需要在太阳电池前表面采用液相沉积法在表面沉积前驱溶液,为了制备得到均匀一致的膜层,整个电池片表面均沉积前驱溶液,对于电池片电极,虽然进行一定程度的掩模,但由于前驱溶液对于电池片表面具有很好的亲和性,且电极高度小且宽带窄,容易被前驱溶液浸没,进而在退火过程中形成膜层。该膜层能够改善电池片性能,同时也会造成焊带焊接的阻挡层,增加组件串联电阻,甚至造成虚焊,从而抑制组件输出功率。

4. 结论

SiOx(C)/SiNx双层减反射膜太阳电池是在SiNx单层减反射膜太阳电池表面沉积前驱溶液退火后制备得到,这种技术能够有效提升太阳电池转换效率,但是在进行生产推广或实现商业化之前需要攻克解决一下几个问题:1) 需制备出能够匹配相应技术的设备,减少技术实现过程对电池片造成摩擦损失;2) 技术实现过程中,前驱溶液对主栅电极区的焊接性能造成影响,增大组件串联电阻,抑制组件的功率输出,因此需要在技术过程中对电极区进行相应的保护,或者改进组件焊接技术,杜绝电极区膜层对组件性能造成负面影响。

NOTES

*通讯作者。