1. 引言

1.1. 超超临界1000 MW机组正常和非正常长期停运都有可能

2017年我国发电装机容量17.8亿千瓦、发电量6.3万亿千瓦时,其中火电装机容量10.2亿千瓦、发电量4.2万亿千瓦时,相当于172天5.7个月的连续发电量,去掉平均2个月检修期,还有133天4.3个月停运。某发电公司2台1000 MW超超临界机组2017年的发电量,一台是401,722万千瓦时,相当于167天的正常连续发电量,另一台是393,530万千瓦时,相当于164天的正常连续发电量,平均是约166天的正常连续发电量,去掉2017年这两台机组的平均2个月检修期,还有139天停运。所以,我国火力发电机组,包括1000 MW超超临界机组,一方面会正常长期停运,另一方面也会非正常长期停运。

1.2. 机组正常、非正常长期停运实施停用保护的必要性

锅炉、汽轮机、凝汽器、加热器等热力设备停运期间,如果不采取有效的保护措施,设备金属表面会发生强烈氧腐蚀,称为停用腐蚀。

停用腐蚀一方面可使停用设备在短期内遭到大面积破坏,甚至腐蚀穿孔;另一方面可能加剧热力设备运行时的腐蚀,因为机组再启动时,停用腐蚀的腐蚀产物会进入锅炉,使锅炉炉水浓缩腐蚀速度增加、炉管内摩擦阻力增大、水质恶化等,汽轮机中的停用腐蚀部位,可能成为汽轮机应力腐蚀破裂或腐蚀疲劳裂纹的起源 [1] 。

所以,包括1000 MW超超临界机组在内的发电机组,停运时必须采取有效的停用保护措施。

1.3. 停用保护方法的分类

按照停用保护方法的作用原理,停用保护方法可分三类。一是阻止空气进入热力设备水汽系统内部,其实质是减小氧的浓度,这类方法有充氮法、保持蒸汽压力法等。二是降低热力设备水汽系统内部的湿度,其实质是防止金属表面凝结水膜,形成腐蚀电池,这类方法有烘干法、干燥剂法等。三是使用缓蚀剂、碱化剂、除氧剂等,其实质是使腐蚀电池的阳极和/或阴极过程受到阻滞,从而减缓金属表面的腐蚀,所用药剂有气相缓蚀剂、高温成膜缓蚀剂、氨、联胺等 [1] 。

上述停用保护方法中,目前应用较多、应用较广的是高温成膜缓蚀剂法。

2. 高温成膜缓蚀剂法可用于1000 MW超超临界机组停用保护的理论依据

高温成膜缓蚀剂法,是在一定温度、pH条件下加入缓蚀剂,使缓蚀剂在金属表面形成一层憎水性薄膜,隔绝金属与空气,防止水和大气中的氧及二氧化碳对金属腐蚀,达到保护热力设备的目的。

目前所用缓蚀剂主要是十八胺。十八胺是一种有机高分子烃类化合物,端基为–NH2,分子式为C18H37NH2,常温下为白色蜡状或颗粒状物质,属于阳离子表面活性剂,可溶于乙醇等有机溶剂,难溶于水,这是十八胺用于停用保护要首先解决的难点。武汉大学谢学军教授不用任何添加剂,也不需要专门的机电设备,只用除盐水分散配成了可稀释的十八胺乳浊液,解决了这一难点。

有人认为采用氧化性水化学工况即给水、凝结水加氨调节pH值和除氧后再加氧的机组,不能在滑停过程中加高温成膜缓蚀剂进行停用保护。如“DL/T 805.1-2011火电厂汽水化学导则第1部分:锅炉给水加氧处理导则”的“4.5停(备)用保养”中就说“加氧处理机组不应采用成膜胺保养”。主要理由是氧化性水化学工况下形成的氧化膜与还原性的缓蚀剂膜不兼容或说会被还原性的缓蚀剂膜破坏。由于氧化性水化学工况基本上是直流炉设计采用,因此进而认为直流炉都不能加高温成膜缓蚀剂进行停用保护。

稍加分析,就会发现上述理由不成立。因为即使采用氧化性水化学工况的机组,在启动和停运时都是按还原性或弱氧化性水化学工况运行的。同样是“DL/T 805.1-2011火电厂汽水化学导则第1部分:锅炉给水加氧处理导则”,其中“4.4.2机组启动后的水质处理和运行要求”规定“1) 机组启动后应根据GB/T 12145的规定进行冷态和热态冲洗,同时凝结水精处理出口应加氨,不应加联胺。机组启动时,应尽快投运凝结水精处理设备。2) 机组带负荷稳定运行后,并且凝结水精处理出口母管氢电导率小于0.12 ms/cm,省煤器入口电导率小于0.12 ms/cm时,方可进行加氧处理”;“4.4.4.2非计划停运”规定“非计划停运时,应立即停止加氧,并打开除氧器排气门和高压加热器排气门,手动加大凝结水精处理出口的加氨量(必要时启动给水加氨泵向除氧器出口加氨),应尽快将给水pH提高到9.3~9.6”;“4.4.4.3正常停运”规定“正常停运,可提前4 h停止加氧,并打开除氧器和高压加热器排气门。加大凝结水精处理出口氨加入量,以尽快将给水pH提高到9.3~9.6”。因为氧化性水化学工况对给水水质有严格的要求,启动和停运时给水水质一般都满足不了氧化性水化学工况的要求。

启动和停运时到底是实施还原性还是弱氧化性水化学工况,也就是启动和停运时加不加联胺除氧,现在有许多电厂化学工作人员对此有困惑。这种困惑其实易解。武汉大学谢学军教授认为,除氧是为了防止发生氧腐蚀,如果实测启动和停运时给水氧含量满足GB/T 12145相应要求,说明热力除氧器除氧效果很快很好,能及时满足要求,给水可不加联胺除氧,否则给水必须加联胺除氧,弥补热力除氧器除氧效果的不足,使给水氧含量及时满足GB/T 12145相应要求,以免发生氧腐蚀。

所以说,机组运行时由于水化学工况的转换,氧化性水化学工况下形成的氧化膜与还原性或弱氧化性水化学工况下形成的氧化膜本就在相互转化,不存在不兼容或破坏的问题。

而采用高温成膜缓蚀剂法进行停用保护,不论是直流炉还是汽包炉,不管采用氧化性水化学工况还是还原性或弱氧化性水化学工况,都只要求在机组滑停过程中控制一定温度、给水或炉水pH值时加入高温成膜缓蚀剂,不管金属表面是基体还是Fe3O4或Fe2O3氧化膜,高温成膜缓蚀剂都可在金属表面成膜。

另外,氧化性水化学工况基本上是对直流炉设计的,但设计了不一定采用。事实上,目前国内正在运行的直流炉采用氧化性水化学工况的很少,绝大多数直流炉都是希望采用,但还没有采用。为什么呢?对氧化性水化学工况还没有完全认识清楚,是好是坏、是福是祸,还在掂量。但停用腐蚀却在发生,因而停用保护必须搞。根据武汉大学谢学军教授的研究成果,氧化性水化学工况对凝结水系统并不合适,可能增加凝结水系统碳钢材料的腐蚀。

综上所述,只要满足高温成膜缓蚀剂的加药条件,有加药时间,发电机组就应采用高温成膜缓蚀剂进行停用保护 [2] - [9] 。

3. 纯十八胺在1000 MW超超临界机组停用保护中的实际应用效果

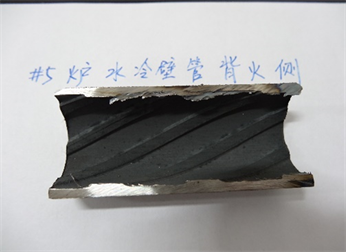

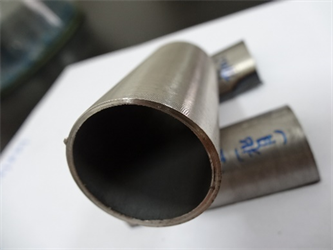

至今,我公司2台1000 MW机组已采用十八胺进行停用保护多次,每次的保护效果都很明显(参见图1~图4,它们是我公司#5机组2015年B级检修前采用十八胺进行停用保护后的部分设备表面照片),不但暴露在空气中的热力设备没有发生二次腐蚀,而且机组再启动时排水清澈,铁含量低,可以减少排水,节约水、煤、电等,提前发电,带来经济效益。

Figure 1. Water cold wall tube backfire side inner surface of #5 unit

图1. #5机组水冷壁管背火侧内表面

Figure 2. Water cold wall tube to the inner surface of the fire of #5 unit

图2. #5机组水冷壁管向火侧内表面

Figure 3. High temperature reheater tube

图3. 高温再热器管

Figure 4. High temperature superheater tube

图4. 高温过热器管

4. 结论

1) 1000 MW超超临界机组可以采用十八胺进行停用保护。

2) 纯十八胺用于1000 MW超超临界机组停用保护,保护效果明显,不但暴露在空气中的热力设备没有发生二次腐蚀,而且机组再启动时排水清澈,铁含量低,可以减少排水,节约水、煤、电等,提前发电,带来经济效益。

NOTES

*通讯作者。