1. 引言

具有“微梁”结构的MEMS器件,在制备过程中,由于不同的制备工艺,常出现其力学性能如弹性模量、断裂强度、残余应力等在制备过程中发生变化,故常需要在MEMS器件制备完成后进一步测定“微梁”结构的力学性能参数以修正设计误差。

国内外研究机构对MEMS材料力学性能进行了大量的研究实验,不断提出了许多MEMS器件力学性能测试方法。MEMS力学性能测试主要方法有微拉伸法、微弯曲法、纳米压痕法、谐振频率法等 [1] ,与传统力学性能测试技术在诸多方面有差异。由于缺乏通用的测试平台,这就要求研究机构根据所设计MEMS构件的实际情况,选取适当的方法,测定所用材料以及MEMS器件的力学性能。

1.1. 微拉伸法

利用外部微夹持装置,夹持MEMS弹性元件,对其进行单轴拉伸,并检测载荷和位移。该方法可以测得材料的弹性模量、屈服和抗拉断裂强度。如果微夹持装置设计合理,样品对准容易,位移测量正确,那么该方法测定的力学性能数据应该是最直接和正确的。单轴拉伸时MEMS试样受到了均匀应力,试验结果容易理解分析,相对来说试验数据通用性更好一些。但是该方法有许多缺点,如制备有一定标距尺寸的样品较困难,样品在测试设备上的安装、对准也很困难,同时这种方法的测试装置比较复杂,需要设计出具有特殊加载、测量方式的测试装置来满足上述要求的微拉伸试验系统。

1.2. 微弯曲法

与微直接拉伸法比较,微弯曲法仅需要较小的力就能使微梁产生足够大的位移,而此位移用光学显微镜便能测量。此外,微弯曲法中试样是被压头推,而不像拉伸法中的拉,因此试样避免了拉伸法中最困难的MEMS试样夹持,以及试样的对中问题。同时,微弯曲法对试样的尺寸要求小得多,因此更适合于微机械中MEMS构件的力学性能测量。微梁可以是悬臂梁、固支梁或其他复杂的组合梁,它们完全可以用MEMS工艺来制备,并且可用简支梁理论计算材料的弹性模量。

1.3. 纳米压痕法

纳米压痕法是用来测定沉积于基片上薄膜材料硬度、弹性模量等机械性能的另一种方法。其试验原理是基于用一定形状的压头压入被测材料,而后通过测量施加于压头上的力和压头的位移(压头侵入薄膜的深度)关系来表征薄膜材料的机械性能。之所以这种压痕法称为纳米压痕法,是因为这类仪器的负载和位移的分辨率可以小到50 nN和0.02 nm。实验时一般最大的负载是在几个毫牛顿(取决于薄膜材料的硬度)内,压头的位移在几十到几百纳米之间。

1.4. 谐振频率法

材料的弹性模量也可通过微悬臂梁或其他悬空微结构的动态测试方法来测定,这种测量MEMS结构动力学参量的方法叫做谐振频率法。例如用不同频率的电应力激励具有一定尺寸的悬臂梁振动,通过激光干涉法测量悬臂梁的位移来测量共振频率,得到其谐振频率,可以计算出相应MEMS器件的力学性能有关参数。

1.5. 本文选用微弯曲法的原因

本文针对设计研发的MEMS微惯性开关,利用微弯曲法,测试其弹性元件“微梁”的力学性能特性,为改进设计结构、制备工艺以及可靠性分析提供MEMS惯性开关的力学性能数据。

微弯曲法与其他方法比较具有以下优点:1) 相比拉伸法,微弯曲法仅需要较小的力就能使微梁产生足够大的位移,而此位移用光学显微镜便能测量,并且避免了MEMS试样的对准、夹持等难题;2) 相比纳米压痕法,能排除所有与基片相关的因素,直接获取薄膜的力学性能;3) 相比谐振频率法,避免了复杂的动态加载和高速动态测量,加载机理容易理解,易于实现,测试范围更广,测试精度高;4) 另外,微弯曲法可直接对MEMS器件中的“微梁”进行力学测试,不必制作测试“试样”,通过实时测量“微梁”外部载荷和挠度的变化,直接计算得到MEMS器件材料的弹性模量和屈服强度 [2] 。

2. MEMS微弯曲法测试过程

2.1. 被测MEMS微梁结构

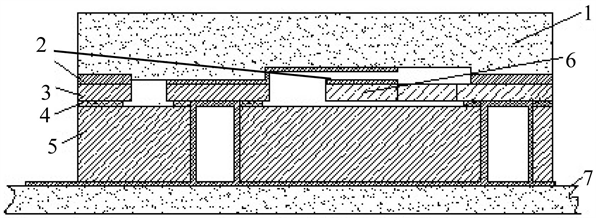

本文进行力学性能测试的MEMS微梁是SOI硅基垂直驱动型微惯性开关中的可动单元,结构如图1。

微惯性开关所用的SOI (Silicon-On-Insulator)材料底层Si衬底厚400 μm,中间SiO2绝缘层厚2 μm,顶层硅厚30 μm,顶层硅用来制作MEMS器件可动单元,对于微惯性开关,在微梁上还溅射有2000 Å的金层作为可动电极,顶层硅的力学特性较为复杂,通常有较大的残余应力,为降低残余应力,SOI微惯性开关在设计时,其微梁常设计为“扭梁 + 悬臂梁”结构:扭梁为两端固定的固支梁,固定端为(锚区);悬臂梁一端连接扭梁中部,另外一端为自由端,扭梁和悬臂梁的横截面均为矩型。当微惯性开关受到强烈的冲击时,扭梁扭转,同时悬臂梁自由端向玻璃封盖方向运动,悬臂梁上的可动电极最终触碰玻璃

1-玻璃封装,2-金属层(Au),3-SOI顶层硅(Si), 4-SOI绝缘层(SiO2),5-SOI底层硅(Si),6-微梁,7-电路板

1-玻璃封装,2-金属层(Au),3-SOI顶层硅(Si), 4-SOI绝缘层(SiO2),5-SOI底层硅(Si),6-微梁,7-电路板

Figure 1. Schematic diagram of SOI vertical drive type micro-inertial switch

图1. SOI硅基垂直驱动型微惯性开关示意图

封盖上的固定电极致使开关闭合。故微梁是微惯性开关的设计重点,其力学特性直接决定了微惯性开关的阀值、频响等参数 [3] 。

2.2. 微弯曲法力学性能测试系统工作原理

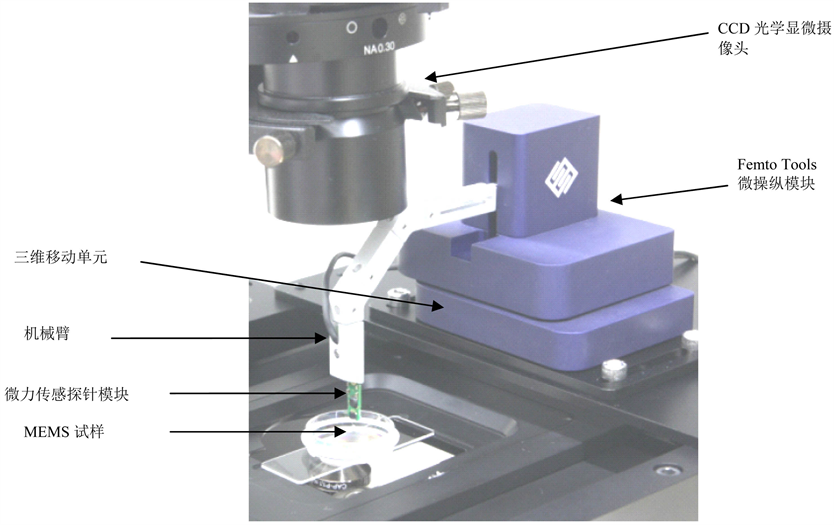

基于微弯曲法的力学测试系统硬件如图2所示,主要由微力传感探针模块、Femto Tools微操纵模块、CCD光学显微摄像头组成。其中Femto Tools微操纵模块主要由压电驱动器、三维移动单元、机械臂组成,在压电驱动器驱动下,三维移动单元和机械臂可在±X、±Y、±Z任一方向上跟随压电元件在纳米级分辨率为1.5 nm范围内平移,具有精准5 nm位移控制。在机械臂前端安装的微力传感探针模块可对MEMS试样进行压缩、拉伸、弯曲等微操纵,并进行载荷力测量,对位移的测量采用反射式光栅传感器记录移动位置,使用光学显微镜进行观察。把Femto Tools微操纵模块和CCD光学显微摄像头连接到计算机进行统一控制,在使用微力传感器探针测量样品时计算机同时记录位置、施加的力和时间,完成整个MEMS微弯曲法力学测试过程。

2.3. 测试前的系统设置

将微弯曲法力学测试系统的模块组成一个整体并连接电脑,为测量MEMS惯性开关微梁自由端的载荷和位移,要先垂直安装一个测力范围是±1000 μN的FT-S1000-LAT微力传感探针模块。检查所有的电线和端口,以及模块化系统控制器和个人电脑的电源。使用模块化系统控制器上的开关打开FT-RS1000微操作系统,在微操纵软件中,连接CCD摄像头,观测光学显微镜中的图像。根据需要设置手动控制模块的通道。在软件摇杆轴和操作单元的频道间建立映射,正确地对微力传感探针模块进行控制。

接下来需要进行粗定位,利用软件摇杆移动微力传感探针模块,或者通过输入绝对或相对的XYZ坐标所需的在MEMS惯性开关的开始位置。确保微力传感探针不会破坏到样品,考虑定义的当前位置为零来提供更便捷的工作坐标。当力学传感探针准备工作并没有负载时将力设置为零。

Figure 2. MEMS micro-bending mechanical testing system

图2. MEMS微弯曲法力学测试系统组成

2.4. 微弯曲法测试

在显微镜配合下,操纵高精度的微纳力学传感探针对MEMS硅梁机构进行强度测试,当探针对微梁施加载荷时,微梁受压弯曲,甚至压断,测量梁沿受压方向发生的挠曲和探针施加的载荷,即可得到弹性模量和断裂强度。

微弯曲法用在小挠度时可测量材料的弹性模量。如果当微力传感探针连续加载直至微梁断裂,此时根据断裂时的负载值,通过计算可以得到悬臂梁材料的断裂强度 [1] 。但是由于断裂时微梁产生很大的变形,因此材料断裂强度的计算不太容易。对于本文所采用的MEMS惯性开关,微梁自由端能够进行垂直位移量很小就会触底,故不能用来测出材料的断裂强度。

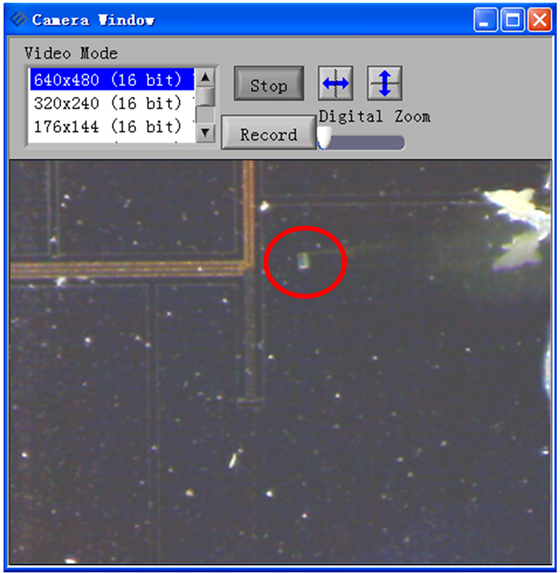

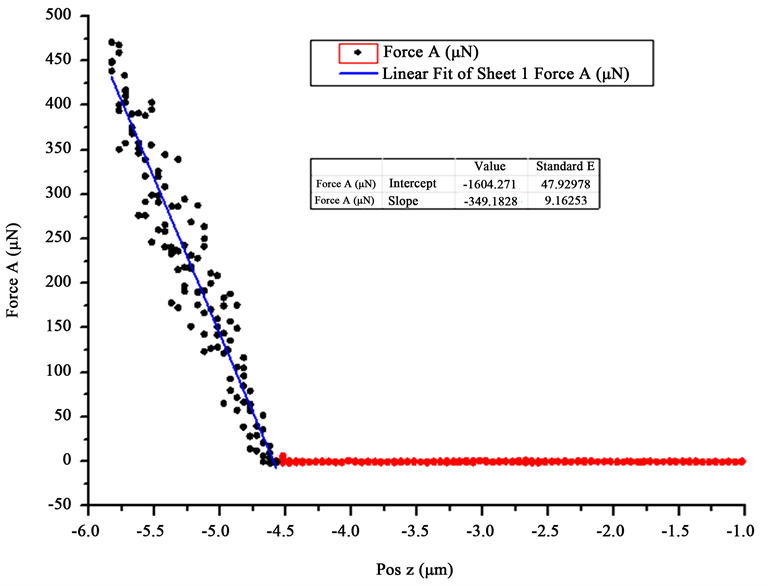

本次对MEMS惯性开关进行微弯曲来测量其力学性能,微纳力学传感探针接触点为MEMS惯性开关悬臂梁的自由端,重复测量3组,记录实验数据并导入Origin软件,对微探针从接触悬臂梁到悬臂梁触底停止运动的全过程中的Force A与Pos z的对应数据进行拟合,数据处理结果如图3~5所示,从中获取到拟合出的斜率和截距等相关数据。从3次微弯曲法MEMS惯性开关力学性能测试图像输出结果,可以看出载荷位移曲线大致呈现出线性关系。

3. 微梁弹性模量的计算

3.1. 微弯曲法测试系统自身刚度

为了消除测试系统带来的z轴方向的变形,需要在MEMS惯性开关的周围没有MEMS结构的地方作为参考测量,如图6所示提取测试系统的刚度,利用Origin软件分析可得到图7的结果。接下来的数据计算,将会把MEMS惯性开关力学测试系统本身由于载荷存在引起的变形量消除。

Figure 6. System self-deformation measurement point: micro-force sensing probe on the surface of silicon wafer without MEMS structure

图6. 系统自身变形测量点:微力传感探针在没有MEMS结构的硅片表面

Figure 7. System self-deformation measurement point data fitting result

图7. 系统自身变形测量点数据拟合结果

3.2. MEMS自身变形量的消除

基于微弯曲法的MEMS惯性开关力学测试系统,为了得到准确的挠度-载荷曲线,在微机电系统芯片上建立不可变形的位置基准是必须的。测试系统进行微弯曲试验时不仅测量的样本会变形,微力传感探针,传感臂,甚至潜在的样品架都会由于所施加的力变形。

利用方程建模的情况下,测量系统形变可以简化成图8,其中所有的非样品的元素都由测量系统的弹簧表示,MEMS惯性开关样品由另一个弹簧单独表示。在进行微弯曲试验时,施加在样品上的力

和施加在测量系统上的力

是相同的,如公式(1)所示。力可以直接通过MEMS惯性开关力学测试系统微纳力学传感探针组成的力学传感器测量,但是图形用户界面上测量出并显示的变形量是总变形量

,是测量系统变形量

和样品变形量

的和如公式(2)所示。

(1)

(2)

为了将总变形量转化为样品变形量,参考测量可以在样品所在的实际结构没有影响的位置进行,在紧邻MEMS惯性开关的没有结构的地方进行参考测量,就可得到系统的刚度,所有的样品(加测量系统)的测量过程中后来记录的数据以被转换成仅在样品的变形量

与MEMS惯性开关上的力

的关系。

(3)

(4)

(5)

结合3.1得到的参考测量的结果,系统的刚度

通过拟合得到的直线斜率就可以知道为−349.1828。通过上面的变形量

与MEMS惯性开关上的力

的关系,我们可以得到载荷与MEMS惯性开关的变形量的变化关系的斜率如表1所示。

3.3. 微梁力学参数计算

梁的力学变形是MEMS中的主要问题,硅是各向异性材料,沿着不同的方向弹性模量不同,因此不同晶向的硅在相同的外力作用下变形也不同 [4] 。但是由于硅的各向异性并不十分严重,一般情况下将硅视为各向同性材料。为了分析简单,作如下假设:梁弯曲的挠度远远小于梁的结构长度,即小变形假设;梁仅受到弯矩作用下发生变形,其截面仍能保持平面,即纯弯曲假设,所以剪切力相对于正应力可以忽略不计 [5] 。

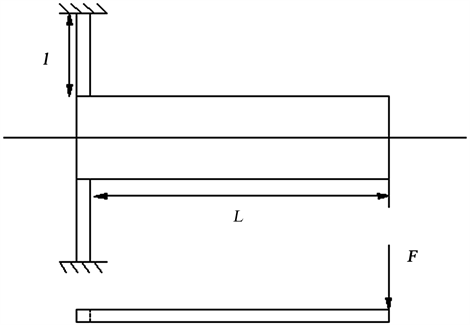

SOI硅基垂直驱动型微惯性开关的微梁为扭梁和悬臂梁组合,扭梁、悬臂梁横截面均为矩形。微探针压在悬臂梁的自由端进行实验时,微梁受力如图9所示,图中长为L的悬臂梁受到力F的作用,假定梁的挠性弯曲可以忽略,杨氏模量为E,泊松比为ρxy。

扭梁的弹性剪切模量为:

(6)

将扭矩表达式

代入到弯曲角的表达式中,得到悬臂梁和扭梁连接处的角位移为:

(7)

其中,J为扭梁惯性矩,l为扭梁固定端到悬臂梁之间长度。

由扭梁弯曲导致的悬臂梁自由端垂直位移等于角位移和悬臂梁长度的乘积,即

(8)

在MEMS惯性开关的设计阶段,结合由扭转计算得到的悬臂梁垂直端的垂直位移,MEMS惯性开关微梁自由端位置在外载荷作用下的垂直总位移:

(9)

其中a为扭梁宽,b为悬臂梁宽度,t为悬臂梁厚度。将微弯曲法测得的挠度–载荷关系代入上式可以得到,MEMS惯性开关的实际弹性模量(杨氏模量)为:

(10)

其中单晶硅的泊松比

,

。则将MEMS惯性开关的具体尺寸参数代入上式可得到如表2所示。

Figure 9. Twist beam-cantilever beam structure model

图9. 扭梁-悬臂梁结构模型

Table 2. Elastic modulus calculation result

表2. 弹性模量计算结果

对3次的结果求平均值可以得到MEMS惯性开关的弹性模量E = 152.62 GPa。极差约6 GPa,极差相对弹性模量较小,说明测试精度较高,一致性和可重复性较好。但也存在一定的误差,误差的主要来源为微探针的操纵定位误差、微探针的测量误差、人为操作误差、以及微梁形貌参数(长、宽、厚)的代入误差、忽略了镀金层对微梁的影响造成的偏差等。

微弯曲法用在小挠度时可测量材料的弹性模量。如果当微力传感探头连续加载直至微梁断裂,此时根据断裂时的负载值,通过计算可以得到悬臂梁材料的断裂强度 [1] 。但是由于断裂时微梁产生很大的变形,因此材料断裂强度的计算不太容易。对于本文所采用的MEMS惯性开关,悬臂梁自由端垂直位移量达到2 μm就会触底,故不能用来测出材料的断裂强度。

利用SolidWorks对微梁进行建模和有限元仿真,将硅的弹性模量设置为实际测得的E = 152.62 GPa,替代默认的190 GPa,泊松比ν = 0.278,采用200 μN的载荷模拟微力传感探头对悬臂梁自由端进行施加。可得自由端在z轴方向移动的位移为0.7997 μm,与实际测试曲线平均结果是0.7968 μm几乎相同,验证了用微弯曲法对MEMS惯性开关的力学性能测试的合理性。

4. 结论

针对设计研发中的MEMS惯性开关,测量其材料的力学性能非常必要。本文分析了各种力学性能测试方法的优缺点,从中选择了微弯曲法,利用微力传感探针模块、Femto Tools微操纵模块等搭建测试系统,测得了MEMS惯性开关的弹性模量,并消除了测量装置引起的微小变形量误差。通过计算得到所测的MEMS惯性开关的弹性模量或杨氏模量为152.62 GPa,小于材料手册中硅的弹性模量数据190 GPa,这正是要进行MEMS惯性开关力学性能测试的原因。MEMS构件受到工艺、尺寸、结构的影响,材料的力学性能将会发生改变,设计师们不能仅从手册或参考文献中选择材料性能参数,需要实际测定所用材料的力学性能,改进MEMS结构设计,完善MEMS器件产品。

NOTES

*通讯作者。