1. 基本情况及危险性分析

1) 基本情况

某公司液氨系统设备配有31,000 L碳钢卧式液氨大槽2只,11,600 L液氨计量槽2只,8000 L液氨中间槽2只,11,700 L氨基化釜2只,以及锂法制冷压缩机、低温水,单冷压缩机、炔化釜等设备。卧式液氨大槽位于车间南面,如图1所示。

2) 危险性分析

由于液氨系统液氨的存储量较大,设备的腐蚀和老化,工艺自动化程度较低,液氨系统区域范围内人员密度较大,存在着大量的危险因素。

a) 液氨系统的存储量为50 m3,大大超过了《危险化学品重大危险源辨识》(GB18218-2009)规定的临界量10 T,故此液氨系统属于重大危险源 [1] 。

b) 液氨系统的设备工艺管线老化,腐蚀严重。两液氨大槽使用年限较长,处于老年故障期,设备和部分管道沿线腐蚀严重,且缺乏行之有效的探伤等检测措施,2005年至今没有进行检测、检验。不能对设备总体情况做出充分的风险分析。

c) 工艺自动化程度较低。液氨系统缺少必要的自动切断装置,自动联锁装置,自动喷淋系统,很多的阀门开关还需要人员到现场手动操作,这使得液氨在发生泄漏时不能迅速做出应急反应。

d) 液氨系统周围人员密度较大,缺乏液氨泄漏的应急救援演练和相配套应急防护用品等,在液氨泄漏发生时会大大增加人员伤亡风险。

e) 现场部分设施不符合相关法规标准的要求,如未在液氨大槽的安全阀入口处加装相应的切断阀;液氨储罐四周应设置高度不小于1.0 m的不燃烧实体防火堤 [2] ,而现场的防火堤高度不够(只有20 cm),两液氨大槽的安全距离不够。

Figure 1. The large tank of liquid ammonia in outdoor

图1. 室外液氨大槽

f) 液氨系统在运行过程中还存在火灾爆炸、中毒、冻伤、机械伤害、噪声、高处坠落、车辆伤害等事故的危险 [3] 。

2. 液氨泄漏事故树分析

最常见的液氨泄漏的情形是储罐罐壁泄漏及其管路系统泄漏,通过液氨泄漏事故树分析,寻求其安全对策。

1) 事故树绘制

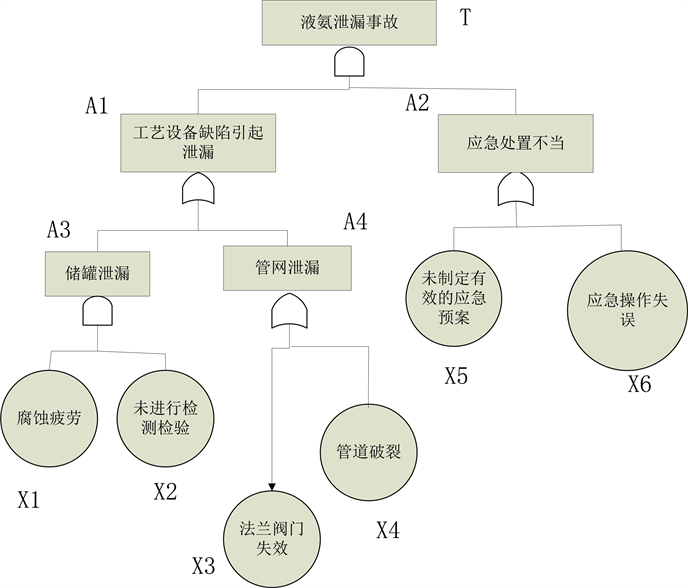

根据对泄漏原因的分析,建立液氨泄漏事故树,如图2所示。

2) 布尔代数运算

3) 最小割集,经计算得到6组最小割集

;

;

;

;

;

.

4) 最小径集,通过计算得到3组最小径集

;

;

.

Figure 2. Accident tree of the liquid ammonia leakage

图2. 液氨泄漏事故树

3. 分析结果与预防措施

1) 依据最小割集提出的对策措施

通过事故树的计算,得到4组最小割集,即液氨泄漏事故的发生有4种“可能途径”。由最小割集的定义可知,当最小割集中的全部基本事件同时发生时,顶上事件就会发生。例如若某组最小割集中的某一基本事件不发生,则该割集就失去了造成事故发生的危险性。由于X5和X6在6组最小割集之中出现频率均为50%,比X1,X2,X3,X4出现的33%要高,故首先考虑X5 (应急预案)和X6 (现场应急处置),以切断液氨泄漏后造成事故的可能路径,因此,可根据各个最小割集所具有的基本事件采取有效的预防措施 [4] 。

2) 依据最小径集提出的对策措施

最小径集表示系统的安全性,一个最小径集对应一种预防顶上事件发生的方案。系统有多少个最小径集,就有多少种预防顶上事件发生的方案。最小径集越多,表明系统越安全。最小径集容量越小,越容易控制其中基本事件的发生,从而以较小的代价实现系统的安全。

事故树共有3组最小径集,只要控制其中的任一最小径集组,就可防止液氨泄漏事故的发生,从所得的最小径集中可以看出,要预防液氨泄漏造成事故的发生即只要控制{X1, X3, X4},{X2, X3, X4},{X5, X6}中的一组就可以防止事故发生 [5] 。

{X1, X3, X4}表示要防止腐蚀疲劳,防止法兰阀门失效和管道破裂;{X2, X3, X4}表示要进行定期检测检验,防止法兰阀门失效和管道破裂;{X5, X6}表示要制定详细的应急预案,并对作业人员进行应急演练与培训。企业可根据具体情况采取其中一种措施或多种措施,保证液氨系统的安全。

另外,如有可能,应尽量减少液氨的储量,使其不超过重大危险源储量的临界量;若不可能减少储存量,需要对工艺进行自动化改造,减少现场操作人员,提升安全自动化水平,按照标准要求设置不小于1.0 m的不燃烧实体防火堤。对于液氨运行系统的火灾爆炸、中毒、冻伤、机械伤害、噪声、高处坠落、车辆伤害等事故应有相应的预防措施 [6] 。