1. 引言

某型拖曳式公路清扫机以BJ130轻型货车底盘为基础进行研发,采用全挂车方式与牵引汽车连接,拖曳车轮为其动力源,具有适应城区外公路清扫作业工况的特殊功能,并在机动性、清扫能力、节能效果及效费比方面具有明显优势。清扫机滚刷由液压马达驱动,可进行机械有级变速及液压无级调速。建立滚刷系统的虚拟样机,研究滚刷转速、作业行驶车速及滚刷中心离地高度对滚刷清扫能力的影响,有助于制订变工况条件下的控制策略,获得最佳的工作参数组合。

2. 拖曳式公路清扫机的性能特点及结构布置

2.1. 性能特点

拖曳式公路清扫机除了具有清扫浮尘、落叶等一般功能,通过调整刷苗变形量更具备清扫卵石等小尺寸重型垃圾的能力;其聚料台上的螺旋叶片轴可折断树枝等长尺寸纤维型垃圾、撕裂编织袋等大尺寸轻型垃圾,并将垃圾输送、聚拢、抛甩至输运机构;将滚刷和盘刷装置提升后可使转场行驶速度达到60 km/h,具有较好的机动性。

拖曳车轮动力通过驱动桥、变速器反向输出,经由液压泵、分流阀、液压控制阀及液压马达组成的液压系统,驱动滚刷、盘刷、螺旋叶片轴及输运机构等运动终端。各运动终端在机械有级变速的基础上进行液压无级调速,可实现变工况条件下最佳的工作参数组合。

2.2. 结构布置

图1为全挂车形式的拖曳式公路清扫机,滚刷系统位于后部,聚料台系统位于中部,大倾角波纹挡边胶带机形式的输运机构位于前部;前右侧的盘刷具有边扫和路沿石防撞功能,前左侧的斜向刮板具有导流功能。图2为滚刷与聚料台系统的结构布置简图,其中保护罩是为了减小滚刷清扫作业时产生的二次污染,聚料台上的螺旋叶片轴左右各一,旋向相反。

Figure 2. Schematic diagram of the structure of the roller brush and the collecting table system

图2. 滚刷与聚料台系统的结构布置简图

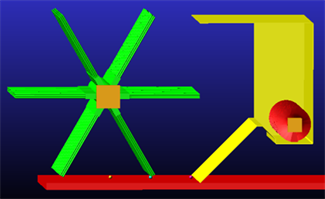

3. 虚拟样机的构建

根据结构尺寸对滚刷系统和聚料台系统进行三维建模,以Step格式导入至Adams/View模块,并设置三个垃圾颗粒,其位置分布在进行滚刷刷苗轨迹仿真后再调整。对各部件添加所需要的运动副、驱动和接触力,并修改材料属性。如图3所示,滚刷主轴及螺旋叶片轴上的小方块作为车体,在两轴与车体之间分别添加旋转副;在车体与地面、聚料台与地面之间分别添加移动副;在刷苗、地面、聚料台、螺旋叶片轴与三个垃圾颗粒之间分别添加接触力约束,接触参数据经验值设置 [1] [2] 。

Figure 3. Simplified model of the virtual prototype

图3. 虚拟样机的简化模型

将作业行驶车速v、滚刷转速n及滚刷中心离地高度h作为可设置参数。由于螺旋叶片轴是低速运动,而本次重点研究的是清扫机滚刷刷苗对垃圾颗粒的清扫能力,为简化起见,将螺旋叶片轴转速设置为0。由此构建出用于滚刷清扫能力仿真分析的虚拟样机系统。

4. 滚刷性能仿真分析

4.1. 确定可设置参数的阈值

拖曳式公路清扫机的设计作业行驶车速v为8~20 km/h,滚刷主轴半径50 mm,滚刷刷苗长度350 mm。根据BJ130轻型货车底盘驱动桥主减速器和变速器的速比 [3] ,液压系统选用PFE-31036型液压泵,滚刷系统采用2FRM型调速阀、M2型液压马达 [4] ,使液压无级调速满足滚刷转速的需要,但作业时变速器不能使用一档,否则过高的一轴转速不能满足液压泵的输入条件。根据前期清扫试验研究的结果,将滚刷转速n设置为160~260 r/min。城区路面清扫机将刷苗变形量一般设置为10 mm [5] ,而据笔者经验,将本清扫机的刷苗变形量设置为15~25 mm,既能适应城区外公路的作业工况,又能保证刷苗使用寿命,与之对应的滚刷中心离地高度h则为385~375 mm。

4.2. 滚刷刷苗轨迹仿真分析

进行滚刷刷苗轨迹仿真分析的目的在于考查刷苗清扫轨迹的重叠状况以及为仿真分析滚刷清扫能力时垃圾颗粒的分布提供依据 [6] [7] 。在可设置参数的阈值范围内,最高作业行驶车速、最低滚刷转速、最大滚刷离地中心高度时刷苗清扫轨迹重叠的区域最小,图4即是1、2号两组刷苗在该条件下的轨迹图,其中1号刷苗的清扫区为AC区,两组刷苗的清扫重叠区为AB区,这说明该参数条件下清扫作业时无漏扫,且1号刷苗清扫能力的考查应放在BC区。不失一般性,本研究是在按BC区间的尺寸均置三个垃圾颗粒,并将其左移一个BC区间的距离,以此作为滚刷清扫能力仿真分析时垃圾颗粒分布的依据。

Figure 4. Rolling brush cleaning sweeping track diagram

图4. 滚刷刷苗清扫轨迹图

4.3. 滚刷清扫能力仿真的正交试验方案设计

本试验将三个垃圾颗粒的直径均设置为10 mm,其密度按普通生活垃圾密度的统计值设为488.85 kg/m3 [8] 。将作业行驶车速v、滚刷转速n及滚刷中心离地高度h作为影响滚刷清扫能力的三个因素,分别在其阈值范围内取上下限及中间值作为水平值,按正交表

设计三因素三水平正交试验方案,见表1。

Table 1. Orthogonal test scheme for three-factor three-level cleaning ability simulation

表1. 三因素三水平清扫能力仿真的正交试验方案

4.4. 滚刷清扫能力仿真分析

根据正交试验方案在Adams/Solver模块对虚拟样机进行动画仿真,再进入Adams/Post Processor模块绘制垃圾颗粒轨迹曲线图,以此评定滚刷在各可设置参数组合条件下的清扫能力。依照正交试验方案得到1~9号试验的仿真结果如图5所示。

结合动画仿真过程对图5进行分析:

1) 第2、3、6、7号试验表明垃圾颗粒运动轨迹较为稳定并能全部顺畅地进入聚料台,这四组试验所采用的参数组合应被优先选用。以第2号试验为例具体分析垃圾运动轨迹曲线图,实线表明1号垃圾颗粒被刷苗弹起后先与聚料台顶板碰撞,反弹后再与螺旋叶片轴碰撞,最后落至聚料台底板;虚线表明2号垃圾颗粒被刷苗弹起后先与聚料台挡板碰撞,反弹后被抛至聚料台顶板,再被反弹至螺旋叶片轴并发生两次碰撞,最后也能落至聚料台底板;点线表明3号垃圾颗粒的运动情况与2号垃圾颗粒类似。

2) 第8号试验虽然表明三个垃圾颗粒最终能全部进入聚料台,但实线显示1号垃圾颗粒第一次与聚料台底板接触后被弹起,在其再次落至聚料台底板的过程中可能与其它飞行中的垃圾颗粒碰撞,从而改变其它垃圾颗粒的运动轨迹。

3) 第1、4、5、9号试验表明垃圾颗粒运动轨迹不稳定,不能全部顺畅地进入聚料台。如第1号试验点线表明其3号垃圾颗粒第一次与聚料台底板接触后被弹起,再与螺旋叶片轴及聚料台底板发生多次碰撞后被刷苗击出聚料台;第4号试验虚线表明其2号垃圾颗粒在进入聚料台之前即被刷苗再次击中,其最终会落至聚料台反斜板顶端并沿反斜板滑落,考虑到车速误差及聚料台尺寸制造误差,其很可能最终会落至聚料台斜板并滑落至地面;第5号试验点线表明其3号垃圾颗粒在进入聚料台之前即被刷苗再次击中而飞出聚料台;第9号试验点线表明其3号垃圾颗粒仅被刷苗轻微碰触而从侧面运动至清扫区之外。

4) 滚刷清扫能力仿真试验的分析结果为各作业行驶车速匹配了最佳的滚刷转速与滚刷中心离地高度。

5. 结论

通过ADAMS对拖曳式公路清扫机的滚刷性能进行了仿真分析,揭示了滚刷转速、作业行驶车速及滚刷中心离地高度三个工作参数对垃圾颗粒运动轨迹的影响规律。为保证清扫机的清扫能力和保洁等级,可根据变工况条件下的物料特性,应用本文的研究方法获得最佳的工作参数组合,制订出相应的控制策略,使作业标准化、工程精准化。

基金项目

衡阳市科技计划项目(No: 2017KJ081),南华大学研究生科研创新项目资助(No: 2018KYZ014),湖南省研究生科研创新项目资助(No: CX2018B600)。

参考文献

NOTES

*通讯作者。