1. 引言

航天器在发射、在轨和回收过程中将经受各种复杂冲击环境的考验,特别是载人航天器的耐冲击性能,关乎航天员的人身安全,因此几乎所有的航天产品在升空前,都需要先进行坠落冲击试验。

冲击试验在国际电工委员会(IEC, International Electrotechnical Commission)中定义为:冲击加速度较大,重复次数较少,以峰值损坏为主的一类试验 [1] 。在载人航天过程中,考虑到人体所能承受的加速度极限在10 G左右 [2] ,在此类冲击试验中需要提供小加速度大脉宽的冲击波形,满足此类要求的实验设备在国内很少见,而且功能和规模固定,特别是5~15 g/100ms以上的小加速度大脉宽冲击试验设备更少。

为了满足我国航空航天业的发展需求,本文研究了小加速度大脉宽冲击试验机,设计其测量系统和控制系统,保证通过LabVIEW上位机准确完成冲击试验机的升降、抱剎、冲击、信号采集和数据分析等功能。

2. 系统总体设计

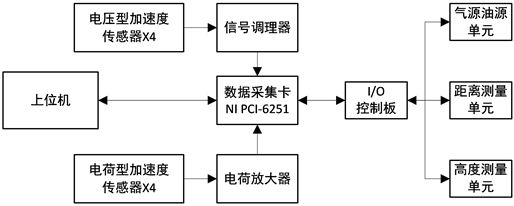

本文所描述的冲击实验台的总体框架如图1所示,电荷型加速度传感器和电压型加速度传感器将加速度信号转换为电信号并进行调理放大,可根据量程需求选择相应的传感器;控制系统由气源油源单元、距离测量单元和高度测量单元构成,气源油源单元用于控制台面的抱刹、抬升,距离测量单元用于判断油缸和台面的距离,高度测量单元用于测量台面当前高度;上位机软件采用LabVIEW图形化编程语言,通过NI数采卡PC-6251采集加速度传感器的输出信号,并绘制分析曲线。

3. 系统硬件设计

本文所述的冲击试验台硬件电路主要包括两种加速度传感器的调理电路、电磁阀控制电路和接近开关电路。

3.1. 电荷型加速度传感器

电荷型加速度传感器利用两片压电片构成压电元件,在受压后输出微弱电荷信号,需要设计电荷放大器对信号进行调理放大才能被数采卡识别 [3] 。同时经电荷放大器调理输出的信号阻抗低,抗噪声干扰的性能得到了保证,还可通过电荷放大器灵活调节量程。

系统使用同轴电缆进行信号传输,同轴电缆有两个同心导体,导体和屏蔽层共用同一轴心,具有较强抗干扰能力;电荷放大器与传感器尽量靠近,因为两者之间的电容总量(与电缆长度成正比)影响着系统的信噪比,6000 pF左右的额外电容会使电荷放大器的本底噪声增加4倍。电荷放大电路如图2所示。

Figure 1. System overall block diagram

图1. 系统总体结构框图

此电路由电荷放大器电路、电压反向电路和滤波电路组成。电荷信号经BNC接口P1输入,通过电阻R1消除电缆噪声。C2、R3分别为反馈电容和反馈电阻,与运算放大器LF356组成电荷放大器,将电荷信号转换为反向电压信号,R3与LF356形成直流反馈,使电荷放大器工作稳定,减少零漂,考虑到电荷放大器的频带响应,反馈电阻必须在1G欧姆以上,因此R3选用金属玻璃釉高压电阻RI40,阻值为1G欧姆;C2选用体积小、容量大,频率特性优异的聚丙烯电容。

电阻R4、R5与LF356组成反向器,用于转换电压极性;因电荷型加速度传感器输出信号因反馈电阻和供电电压不同,输出有不同的直流偏量,所以利用电容C3与电阻R6组成低通滤波器滤除直流偏量。

3.2. 电压型加速度传感器

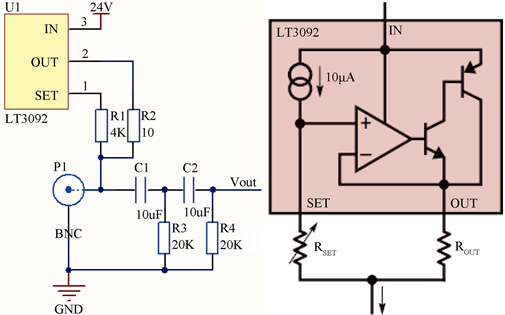

电压型加速度传感器内部集成了IC电路,需要外置压电集成电路(IEPE, Integral Electronic Piezoelectric)信号调理器为其提供电源 [4] 。本文设计的IEPE信号调理器原理图如图3所示。

恒流源电路选用两端可编程电流源LT3092,该器件准确度高,温度系数较低;内部通过稳压器来隔离电路系统,避免受电源变化的影响。该器件的可编程输出电流公式为:

(1)

因此要得到24 V 4 mA的恒流源,输入电压应为24 V,

与

比值在400左右,本电路电阻选用精度为0.1%的直插电阻,R1为3.3 kW,R2为8.2 W。电容C1、C2与电阻R3、R4组成二阶无源高通滤波器,滤除输出的直流偏量,截止频率为

,截止频率设为1 Hz,C1选择10 uF,R4为20 kW。

Figure 3. IEPE signal conditioning circuit

图3. IEPE信号调理电路

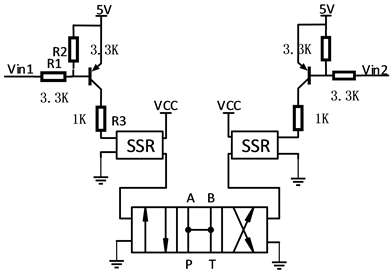

3.3. 控制系统电路

电磁阀是一种电磁控制的工业设备,通常用来调整流体的流量、方向、速度等。本文的控制系统利用电磁阀控制气源设备和油源设备,分别实现台面的抱剎和抬升的功能。本文设计的三位四通电磁阀控制电路如图4所示,图中SSR选用PVG612PBF单极常开固态继电器。该电路使用两个PNP型三极管8550分别控制两个固态继电器的通断,实现电磁阀的三位四通功能,Vin1、Vin2与数据采集卡的数字I/O口连接,当Vin1为低电平时,三极管工作在放大区,从而驱动固态继电器。电阻R1,R3为限流电阻,R2为泄放电阻,可提高电路可靠性。

为保证系统的安全性和稳定性,本文利用接近开关作为距离测量单元,通过上下两个接近开关可以控制台面的抬升范围。接近开关电路如图5所示,选用NPN输出型接近开关LR18BN08DNO,输出电压为0 V或24 V,不能直接连接数据采集卡的数字I/O口,因此设计了一个光耦隔离控制电路,光耦隔离模块为TLP521,其发光二极管导通电流最大为50 mA,因此串接一个限流电阻R2来触发TLP521内部的发光二极管,阻值为1.5 kW,发光二极管的通断控制后级的NPN三极管的输出电平。

本文的高度测量单元选用编码器实现。编码器共有四个外接线缆,分别为电压输入、地、屏蔽线和信号输出。由于其是推挽输出,且输出电压为5 V,所以可以与数据采集卡数字I/O直接连接,屏蔽线与机箱外壳连接,降低环境噪声干扰。上位机可以通过计算数字I/O口所接收计数脉冲的个数来计算当前台面高度。

Figure 4. Solenoid valve control circuit

图4. 电磁阀控制电路

4. LabVIEW上位机模块

本文的上位机设计基于LabVIEW软件,主要包括数据采集分析和设备控制两部分功能。

4.1. 上位机数据采集分析

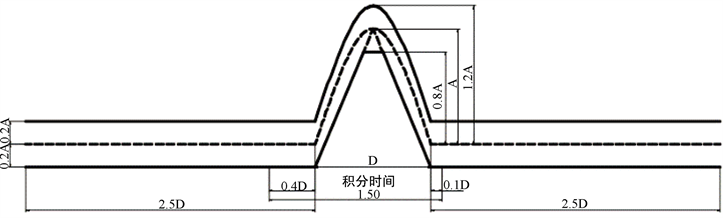

4.1.1. 容差曲线

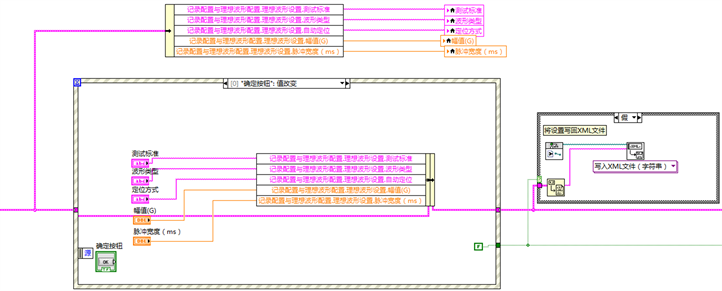

经典冲击试验多采用国标、国军标、美军标三种标准,这三种标准根据应用场合和冲击条件的不同,分别规定自己的标准冲击波形 [5] ,图6是国标半正弦容差曲线图。容差曲线图是系统采集数据的参照标准,需要在数据显示界面显示,可通过分段描述函数来绘制标准容差曲线。以图6为例,D为碰撞持续时间,A为最大加速度值,中间虚线波形为标准半正弦波形,上下实线为容差曲线波形,一般设定容差度为20%,积分时间为冲击前0.4 D,冲击后0.1 D,按时间划分分为本底噪声段、起波段、冲击过程段、冲击结束段,其中冲击过程段上容差曲线是正弦波形,下容差曲线为梯形曲线,因此可通过分段函数描述容差曲线。图7为容差曲线设置的程序框图。

4.1.2. 冲击响应谱分析

冲击响应谱分析是一种能模拟损伤的真实性,反映物体固有特性的冲击试验方法,描述的是一系列单自由度系统(固有频率不同),在相同的冲击激励作用下,其冲击响应的最大值(位移、速度、加速度)与各个系统固有频率之间的关系 [6] 。所以冲击响应谱是以频率为横坐标,以各个单自由度系统的最大响应值为纵坐标所绘制的曲线图。

Figure 6. National standard half sine wave tolerance curve

图6. 国标半正弦波容差曲线

Figure 7. Block diagram of tolerance curve setting

图7. 容差曲线设置程序框图

冲击实验斜台不变模型 [7] 的递推公式为

(2)

其中,

为输入信号的采样值,

为单自由度系统响应,

(3)

对系统相对加速度响应:

(4)

式中

为系统的固有频率,

为采样间隔,

为系统的阻尼比。

为了克服系统固有频率远低于采样频率引起的计算结果误差过大问题,可使用下式增加计算精度:

(5)

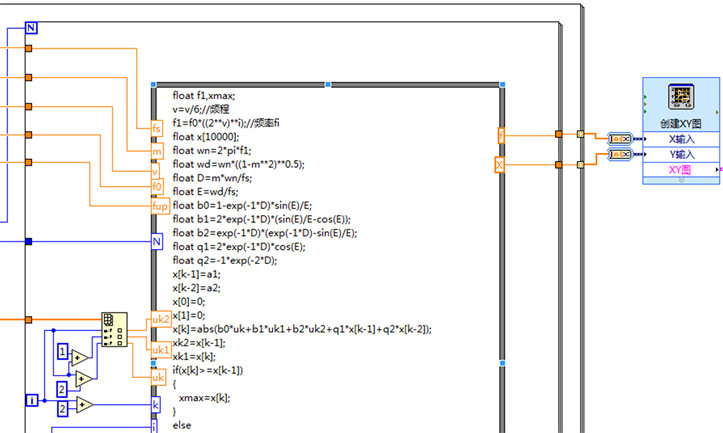

在Labview中采用C语言编写冲击响应谱递归算法,程序框图如图8所示。

Figure 8. Recursive algorithm for shock response spectrum

图8. 冲击响应谱递归算法

4.1.3. 设计要点

1) 本系统冲击过程持续时间较短,为了捕捉更加真实的信号需要选用高采样率,但是高采样率也意味着会捕捉到更多的系统高频干扰信号,因此本系统设置采样率为10 KS/s。

2) 由于冲击是一个碰撞过程,在动能转化成势能的过程中,容易产生振动,此外电路和环境中也存在一定的噪声干扰,为提取有用信号,设置了滤波器模块,可根据实际情况选择合适的滤波器和滤波器参数。

4.2. 上位机控制系统设计

上位机控制系统包括复位按钮,上移/下移按钮,抱剎/释放按钮,冲击按钮等,每个功能都是一系列操作指令的集合,利用索引数组存放这些操作指令,再利用队列操作将这些指令依次执行,从而实现对电磁阀的控制,完成冲击操作。

冲击试验过程存在风险,需要保证严格的安全性和逻辑性。本文控制系统的设计采用生产者/消费者结构,利用while循环和队列操作函数等构成,根据前端数据源的数据类型,生产者循环产生数据,消费者循环负责处理数据。由于每个循环有各自的任务,因此各个进程之间不会互相干扰,从而可以避免试验台失控。

5. 实验结果及分析

系统采用气缸式波形发生器发生半正弦波形。波形发生器可以使落锤式冲击试验机的台面产生规定的单脉冲波形,半正弦波形适用于模拟线性系统碰撞或减速所引起的冲击响应 [8] 。根据单自由度阻尼震动原理,冲击试验最大加速度与坠落高度正相关,脉冲时间随着系统阻尼的增加而变长,因此,想要发生小加速度大脉宽冲击波形,需要调节气缸内压强、冲击高度和缓冲垫的厚度。为避免被测物体的“过试验”,本系统利用SolidWorks软件完成冲击试验机的动力学仿真,大致估算冲击试验时的设置高度。

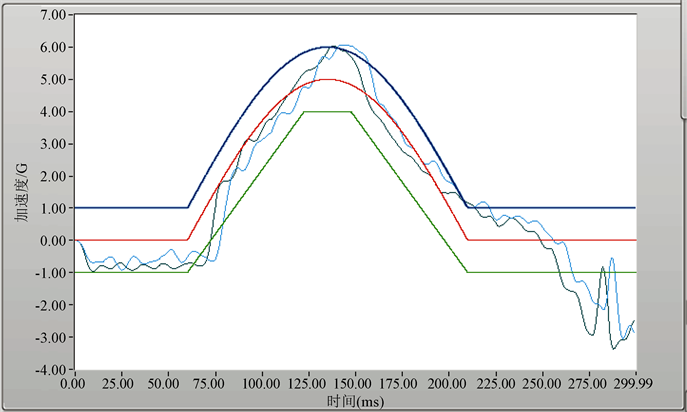

为验证本文设计的测量系统能够准确的采集加速度信号并能正确的分析数据,选用冲击测量控制仪KCL-2000作为参考。在气缸气压0.1 MPa,高度500 mm条件下,系统的加速度–时间曲线如图9所示。

Figure 9. Air pressure 0.1 MPa height 500 mm acceleration time curve

图9. 气压0.1 MPa高度500 mm加速度–时间曲线

在条件不变的情况下进行多次实验,试验结果如表1所示,相比与KCL-2000测量仪,加速度峰值的相对误差为3.8%,脉宽时间的相对误差为−0.7%,且波形发生器和采样系统重复性较好。

Table 1. Air pressure 0.1 MPa height 500 mm test results

表1. 气压0.1 MPa高度500 mm试验结果

改变试验条件,在气缸气压0.1 Mpa,高度1000 mm条件下,试验结果如表2所示,计算可得加速度峰值的相对误差为1.9%,脉宽时间的相对误差为0.2%。

Table 2. Air pressure 0.1 MPa height 1000 mm test results

表2. 气压0.1 MPa高度1000 mm试验结果

两次实验绘制出的冲击响应谱如图10所示,可以看出,在不改变气缸气压,只改变跌落高度的情况下,冲击响应谱均在频率为30 Hz左右时加速度响应达到最大值,即产品在30 Hz频率时会达到最大形变。

在气缸气压为0.16 Mpa,高度2619 mm条件下,试验结果如表3所示。

Table 3. Air pressure 0.16 MPa height 2619 mm test results

表3. 气压0.16 MPa高度2619 mm试验结果

结合以上数据,控制系统能有效控制冲击试验机,测量系统能准确采集加速度信号,绘制可靠的冲击响应谱,并且能够完成5~15 g/100ms以上的冲击试验。

6. 结论

本文设计了用于载人航空产品冲击测试的小加速度大脉宽冲击试验台。经试验测试,上位机能有效地控制冲击试验台发生5~15 g/100ms以上的小加速度大脉宽波形,传感器滤波电路和LabVIEW软件滤波环节效果明显,能精确测量加速度信号,并绘制冲击响应谱,对被测物体的特性进行分析。该试验台的成功研制,能够满足我国日益增长的军用航空和民用航空需求,推动航天事业的发展。

基金项目

南京科技职业学院重点资助项目(NHKY-2017-06,NHKY-2017-14)。

参考文献