1. 引言

油气水井射孔完井及油田复合射孔增产增注技术是石油开采过程中的不可或缺的重要内容之一。油气井产量的高低和注水井吸水能力大小与射孔方式密切相关。近年来,虽然各种先进射孔技术得到快速发展和应用,但是常规射孔及爆燃复合射孔对油气井井筒附近油气储集层污染解除以及对地层渗透性增加不足 [1] 。油气井大型压裂虽然可以有效解除近井地带污染,增大地层导流能力,但在底水及油水隔层的油井作业与注水井污染解除等应用方面受到一定限制。在低渗透油田开发过程中,不断增大的油井重复压裂对油藏注水驱替效果的影响也愈加严重 [2] 。对此,需要研究探讨一种比一般复合射孔强度大,但比压裂强度低的解除近井地带污染、增加地层渗透性的办法。

2. 国内外技术发展现状

油气层射孔是利用炸药爆炸产生高温、高压、高速的金属射流,穿透套管和固井水泥环。在油气层中形成一定深度的孔眼,储层中石油天然气通过射孔孔道流入井筒。高能气体压裂是通过控制固体推进剂的点火和燃烧过程,产生的峰值压力作用于油层在短时间内产生多方位辐射状的裂纹,改善油层的渗透和导流能力,达到增产的目的。

爆燃复合射孔是射孔与高能气体压裂合二为一。机理是利用火药和炸药两者具有数量级之差的反应速度,在井筒与地层之间形成射孔通道后,火药随后产生燃气脉冲,以冲击加载的形式沿射孔通道挤压地层,使射孔通道以裂缝的形式延伸扩展。国内外射孔复合技术主要有一体式、分体式射孔爆燃复合技术等。一体式射孔爆燃复合技术的主要原理是在射孔弹与弹架之间的空间内填装成型的火药药盒,射孔弹被导爆索引爆之后,同时将填装于特定空间的火药药盒点燃,增强射孔部位压力达到增加地层微裂缝的目的的作用。分体式射孔爆燃复合技术的主要原理是在射孔枪的下部,安装了高能气体压力弹,射孔器与压力弹同步下入井内。不足之处在于前者弹架装药量有限,产生的气体有限,影响裂缝延伸。后者装药量大,但气体作用点分散,也影响裂缝延伸,地层污染带的解除及渗透性增加不足 [3] [4] 。负压自清洁射孔技术是通过降低井筒液柱,使地层和井筒存在较大的压差,达到清洁孔道,提高产能的目的。此技术在高渗透地层应用效果较好,中低渗透地层效果较差 [5] 。

3. 后效体复合射孔机理及实验

油气井产量的高低和注水井吸水能力大小与地层渗透率(K)、射开程度(A)、地层污染程度即表皮系数(S)等要素相关。

其中表皮系数(S)表达式:

式中:rw为井筒半径;rs为地层污染半径。

油层污染带的地层渗透率Ks大小受钻井工艺、完井工艺、射孔工艺、开发方法及修井作业等多种因素决定 [6] [7] 。表皮系数S越低,近井地带渗透率Ks越高。

后效体复合射孔机理是利用云雾爆轰理论 [8] [9] ,在常规射孔弹口部加装由化学材料微粒制成的后效体,借助射孔弹爆炸后产生的涡流场引力,将这些微粒定向聚集,以云雾状态曳入射孔孔道内,在局部强热作用下,化学微粒子被激发并释放出大量化学能和热能,直接作用于孔眼地层,并形成次生导流裂缝,增加地层渗透性的过程。因此,后效体复合射孔所形成的高温高压环境引起反应器中的化学微粒子发生化学反应,形成了二次高压冲击地层,解除泥浆浸入等地层污染,并形成次生导流裂缝,提高地层渗透性,达到增加油井产量和水井吸水能力的目的。

化学微粒后效做功过程的离散相和连续相耦合模型,可根据质量、动量、热量交换方程实现量能转化 [10] [11] 。后效体属于化学药剂,不含炸药基源。因此,具有耐高温、抗摩擦、抗撞击特点。高温下后效体物化性能稳定,低温下不脆裂失效。而且油水浸泡不失效,反应完成后无残留等优点。

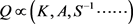

图1是后效体复合射孔实验曲线。曲线表明常规射孔后后效体发生化学反应升压的过程。在完成射孔23毫秒时,发生了后效体的二次作用。压力由6182 psi上升到8100 psi。

Figure 1. The curve of aftereffect-based compound perforation experiment

图1. 后效体复合射孔实验曲线

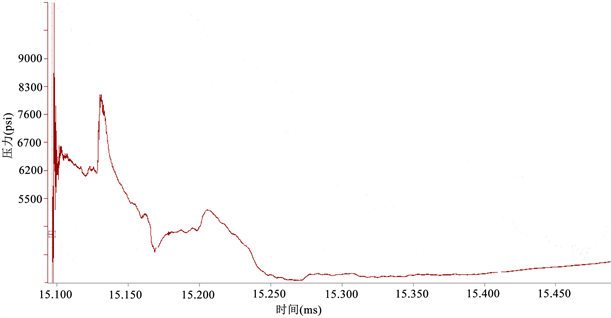

从岩石打靶效果看(图2),对比常规射孔,后效体明显提高了末端地层渗透性。

Figure 2. The effect of conventional perforating and aftereffect-based composite perforating

图2. 常规射孔与后效体复合射孔岩石打靶效果图

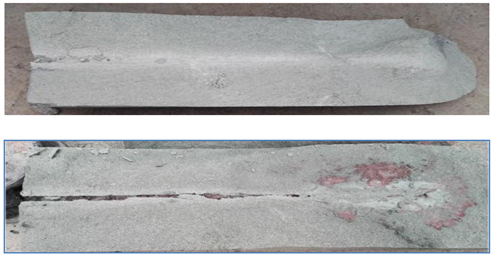

在实施集成复合射孔作业时,还发现后效体对孔与孔之间的地层有协同增效作用,进一步增大了裂缝覆盖面,提升了改造地层的效果(图3)。

Figure 3. The synergetic effect of aftereffect-based information in integrated perforating

图3. 集成射孔时后效体对地层的协同增效作用

4. 现场应用效果

后效体复合射孔技术可以大面积应用于注水井采用酸化等解堵措施后仍然注不够、注不进的有效储层增注措施;低渗透油层有底水或油水层间互难以实施压裂等改造措施的油井;破裂压力很高的致密油层或页岩油气地层的降压处理。

后效体复合射孔技术在不同类型油田进行了试验性应用,与常规射孔和爆燃射孔比较,有特别明显的增产增注效果。其中低孔低渗储层增产幅度最高可达2~5倍以上;中高渗透储层增产幅度在60%~70%。

实例一:低渗透油藏后效体复合射孔增产效果

xx油田超低渗透油藏长8层,孔隙度为8%,岩性为细粉砂岩,岩心分析渗透率为0.3 × 10−3 μm2。2011年该油田投入开发。油藏初期采用超前注水、油井压裂改造方式。2017年在该油田14口油井采用后效体增产技术试验,由措施前产液30.3吨/天上升到53.6吨/天,日产油由3.3吨上升到22.3吨。平均单井日产液增加1.67吨,日产油增加1.36吨。其中9口井平均单井日产油增加2.04吨。与采用其他直接压裂井增产比较多增产1倍。

实例二:海油NB19xx井与LF8xx井后效体复合射孔增产效果

NB19xx井P10层采用后效体复合射孔技术。测试数据表明射孔弹起爆产生了10,464 psi (72.1 MPa)压力峰值,间隔52毫秒后效体发生反应,出现了8100 psi (55.84 MPa)第二次的压力峰值。获得日产油490吨,日产天然气48万方。同井对比测试结果,采用常规负压射孔工艺的P8层表皮系数为14,采用后效体复合增产技术P10层表皮系数为3。后效体复合射孔对解除井附近地层污染效果明显。

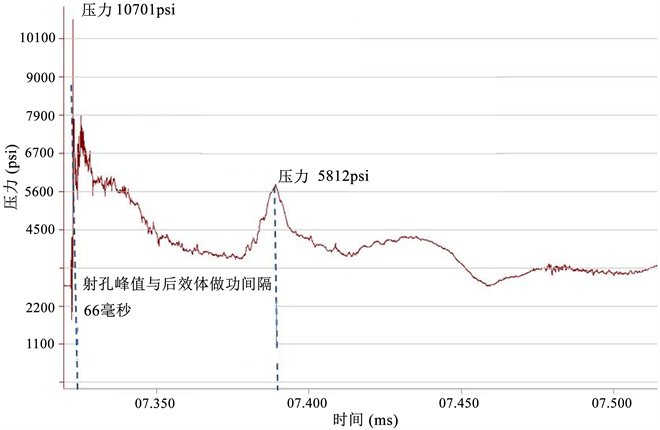

中海油LF8xx井采用后效体复合射孔技术后的实测井底压力曲线(图4)。射孔弹起爆产生了10,701 psi (73.7 MPa)压力峰值,间隔66毫秒后效体发生反应,出现了5812 psi (40.0 MPa)二次峰值。措施后试井解释表皮系数−0.357。地层污染已解除。

Figure 4. The pressure curve of LF8xx well aftereffect-based composite perforating

图4. LF8xx井后效体复合射孔实测井底压力曲线

实例三:低渗透油层注水井后效体复合射孔增注效果

xx油田属于低渗透油层,注水量达不到配注要求较为普遍。一般多采用酸化和爆燃等改造措施提高注水能力。有效期较短,且费用较高。在应用后效体复合射孔技术后,达到了长期增注效果(如表1)。

Table 1. The injection effect of aftereffect-based composite perforating

表1. 低渗透层后效体增注技术应用效果

5. 结论

1) 后效体复合射孔所形成的高温高压环境引起反应器中的化学微粒子发生化学反应,形成了二次高压冲击地层,解除泥浆浸入等地层污染,并形成次生导流裂缝,提高油层渗透性,达到增加油井产量和水井吸水能力的目的。在集成作业时,后效体对孔与孔之间的地层改造还有协同增效作用。

2) 后效体复合射孔技术可以应用于中高渗透性地层油井增产措施;低渗透油层注水井注不够、注不进的有效储层;有底水或油水层间互难以实施压裂改造措施的油井增产;以及破裂压力很高的致密油层或页岩油气地层前置降压处理。