1. 前言

我国浅部煤炭资源口益枯竭,深部煤炭资源的安全回采受到煤层底板承压水的威胁。深部区地质条件复杂,安全开采问题日益严重。深部煤层底板变形破坏机理的研究是我国深部煤炭资源安全开采面临的重大安全生产课题 [1] [2] [3] 。近些年来,数值模拟技术有了巨大进步,可以解决的地质问题也更加广泛。由于数值模拟可以较全面地考虑介质的各向异性、复杂边界条件、介质不连续、非均质特性及其随时间的变化等复杂地质条件,随着计算机应用技术的飞速发展,数值模拟在煤层开采顶底板变形破坏问题的研究方面有着良好的前景 [4] [5] [6] 。

煤矿采动效应所产生的煤层顶板两带高度与底板破坏深度,可为评估顶底板突水可能性提供重要依据 [7] [8] [9] [10] 。因此,对钱郢孜矿首采区32煤层在开采时的破坏机制和突水条件进行系统详细地分析十分有意义。本文结合该矿实际的工程地质、水文地质等情况,运用FLAC3D软件程序,选择数值模拟方法对首采区32煤层开采时顶底板破坏效应进行模拟研究。

2. FLAC3D程序简介

FLAC3D是美国ITASCA咨询集团公司开发的三维快速拉格朗日分析程序(Fast Lagrangian Analysis of Continua),它是一种基于三维显式有限差分法的数值计算分析方法,在进行计算时将计算区域划分为若干六面体单元网格,六面体单元网格可以随着模拟材料的变形而变形。FLAC3D程序具有强大的前后处理功能,能够很好的模拟工程地质材料在达到强度极限或屈服极限时所发生的变形破坏或塑性流动的非线性动力学行为,在对材料的弹塑性、大变形进行分析以及模拟施工过程等领域具有独特的优点。其程序有十一种内置本构模型:空单元模型、三种弹性模型(各向同性、正交各向异性及横向各向同性)、七种塑性模型(最常用的为摩尔–库伦模型、Drucker-Prager模型)。根据不同的问题需要,FLAC3D提供了五种计算模式:静力模式、动力模式、蠕变模式、温度模式及渗流模式。基于FLAC3D强大的模拟功能及独到的优点,本文采用FLAC3D对煤层回采顶底板岩体的应力场及变形破坏特征进行模拟分析。

3. 模型的建立

地下煤层开采是一个三维空间问题,根据该矿首采区32煤顶底板钻孔资料及岩土试验报告建立三维数值模型,其特点如下:煤层开采方向与其走向一致,分析模型的走向长度x取为270 m,倾向的宽度y取为200 m,煤层厚度确定为3 m,32煤层埋深取自本矿−650 m深度,18˚为其角度,所建模型高度是225.5 m。将采空区表示于模型的中心位置,另外再在采空区左右侧留设宽度合适的岩柱,以此消除两侧边界的边界效应。

在此次模拟计算中,把倾斜岩层作为模型的下部,水平向的第三系部分下组岩土层作为上部,其它视作均布载荷。虽然以这种方式设计出的模型结构很是复杂,但能把倾斜煤系地层更直观准确的展现出来。此三维立体计算模型被分出25,200个单元体、30,543个节点。模型选用理想化弹塑性模型,破坏理论采用Mohr-Couclomb破坏理论,具体数值如下表1所示。

Table 1. Physical and mechanical parameters of coal and rock formations to use simulation

表1. 模拟煤岩层物理力学参数表

4. 模拟结果分析

4.1. 32煤层模拟结果分析

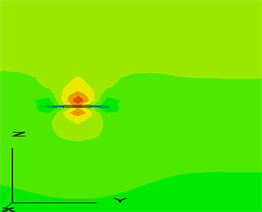

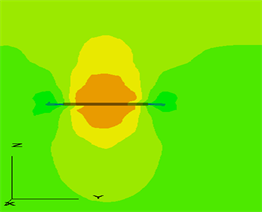

在模拟区域前推时缺少针对顶板所设置的专门支护,只是根据现场所具有的实际状况由其自由垮落,因而在推进过程中顶板处难免会出现应力集中的现象,但这对模拟过程几乎没什么影响,可以忽略不计。模拟结果见图1及图2。

在此模拟图图例中所标示的None意为没产生拉剪破坏的单元体,shear-p意为以前发生过剪切破坏的单元体,shear-n则是剪切破坏正在进行的单元体,tension-p意为以前发生过拉破坏的单元体,tension-n意为拉破坏正在进行的单元体。

(a) 推进20 m垂直应力szz

(a) 推进20 m垂直应力szz  (b) 推进40 m垂直应力szz

(b) 推进40 m垂直应力szz  (c) 推进60 m垂直应力szz

(c) 推进60 m垂直应力szz  (d) 推进80 m垂直应力szz

(d) 推进80 m垂直应力szz

Figure 2. The map of simulated stress contour on 32 coaling during the excavation

图2. 32煤层开挖过程模拟应力变化云图

4.1.1. 应力变化特征分析

图2是采煤工作面推进不同距离时,工作面中区顺着走向与倾向岩层破坏域展布情况。图2(a)~(b)显示,当采煤工作面向前推进到80 m处时,在工作面前进方向与开切眼下面,底板岩层破坏深度达到最大,10 m是其最大破坏深度,和老顶在初次受压期间一致;但是开采后所产生的采空区的下部岩层与其相比破坏深度有所减小,底板岩层以拉剪相混破坏为主,顶板遭受破坏的深度大约是12 m。图2(c)~(d)展示的是在采煤工作面前推到90 m处,底板岩层的破坏深度最大至12.5 m,顶板的破坏高度最大至22 m。

图2(a)~(d)显示工作面推进不同长度底板采动应力变化云图。随着采煤工作面的推进,工作面两端煤柱应力和卸载范围都随之逐渐增大,但底板应力则随之逐步减小。同时深度也是影响底板应力改变程度的一个重要因素,底板应力减小幅度随深度的增加而逐渐变小。随采煤工作面的推进,底板岩层卸荷回弹量呈增大趋势,影响深度也逐渐增加。

原因是由于发生破坏的顶板岩层范围较大以及顶板岩层大规模的向采空区运动,而压实工作面后方垮落的岩石,与前者相比,工作面前方支持压力并没有明显的增加,但采空区内的水平向应力与垂向应力却逐渐增大,顶底板岩体的破坏最终达到稳定状态。

4.1.2. 破坏深(高)度的确定

结合矿井资料分析可知,距离32煤底部35 m处赋存K3砂岩水,模拟计算结果如下表2,表明开采所引起的底板破坏最大深度为15.2 m,并且基本保持不变。此外,经过模型模拟可以得出走向模型的垮落带高度约为14.8 m,导水裂缝带所达到的高度约是46.0 m,这能为后来的采煤工作提供安全指导。

Table 2. The result of numerical simulation

表2. 数值模拟计算结果

4.2. 邻近煤矿的实测值

其与邻近的祁东煤矿处于相同水文地质单元,所以祁东煤矿实测值可用来对结果准确性做出判断,祁东煤矿32煤层垮落带高实测值是14.5 m,导高是45.1 m,见表3。对比可知计算模拟结果准确。

Table 3. Measured values on the height of overburden failure in Qidong coaling

表3. 祁东煤矿32煤层覆岩破坏高度实测值

5. 结论

1) 采煤工作面在前推的过程中,两带高度与底板破坏深度的增大现象明显,可是在破坏达到一定限度后,底板破坏深度和两带高度都处于稳定范围内,其主要原因为压实了工作面后方垮落的岩石,导致采煤工作面前方所受的支撑压力增长地并不明显,而采空区内的垂向应力和水平向应力呈逐渐增大的趋势,顶底板岩体的破坏最终达到稳定状态。

2) 经过研究分析能够发现在顶底板与巷道区域有应力集聚现象,致使巷道出现底鼓、顶板产生下沉,因此在开采过程中为减弱巷道围岩变形而采取适合的支护措施是十分必要的。通过对煤层开采破坏的模拟,可以得出底板的破坏深度最大为15.2 m,模型垮落带高度约为14.8 m,导水裂缝带所达到的高度约是46.0 m,其能为后来的采煤工作提供安全指导。