1. 引言

铸造高温合金的发展始于20世纪40年代,是指由合金锭重熔后直接浇注或定向凝固成零件的高温合金。铸造技术的不断发展,提高了铸造高温合金的冶金质量与性能,从而推动了发动机的研制与发展 [1] [2] 。本文研究的K403镍基铸造高温合金是沉淀硬化型等轴晶高温合金,具有优异的铸造性能,广泛应用于制造服役温度在1000℃以下的燃气涡轮导向叶片与服役温度在900℃的涡轮转子叶片及其它零件。K403合金因钴含量少,成本低廉,且具有较好的高温强度、抗疲劳性能等特点,从而得到了广泛的应用 [3] [4] 。

近年来,许多学者针对浇注温度对高温合金的组织与性能的影响开展了诸多研究,熊继春 [5] 等通过研究浇注温度对DD6单晶高温合金持久性能的影响发现,当浇注温度分别为1520℃和1570℃时,后者的持久性能高于前者。裴忠冶 [6] 等通过对K465镍基高温合金的研究发现,当膜壳温度为1000℃时,随着浇注温度在1450℃~1510℃逐渐增加,合金的晶粒尺寸有明显的增大趋势;当膜壳温度为1050℃,浇注温度在1450℃~1510℃之间变化时,γ′相颗粒的尺寸随着浇注温度的升高略有增大,分布的均匀性变差。这些方面的研究工作对确定高温合金的浇注工艺参数提供了理论指导。国内对于返回料高温合金的研究主要集中在不同比例、多次重熔、熔体过热处理、添加元素后的合金组织与性能的影响及返回料合金的净化与成分调控等方面 [7] - [12] 。有研究表明,晶粒大小对高温合金的持久性能有着显著的影响 [13] [14] [15] 。因此,本文研究不同浇注温度下的微观组织对K403返回料镍基铸造高温合金的持久性能的影响。

2. 实验方案确定及方法

2.1. 实验方案的确定

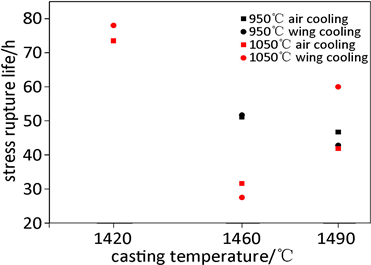

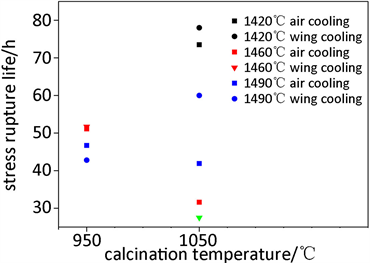

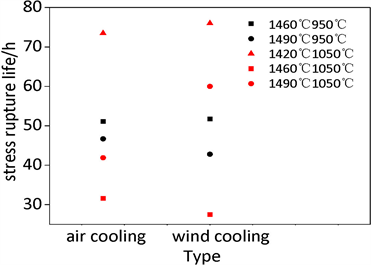

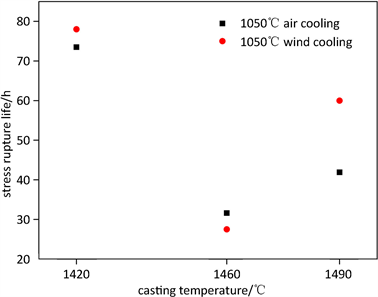

浇注工艺参数对铸造高温合金的微观组织与力学性能产生重要影响。图1为不同浇注工艺参数下合金持久性能的对比,图1(a)~(c)分别为浇注温度、焙烧温度、冷却方式对合金的持久寿命影响曲线。选取的浇注温度分别为1420℃、1460℃、1490℃,膜壳温度分别为950℃、1050℃,冷却方式有空冷、风冷两种。由图1(c)可见,在空冷与风冷条件下,合金的持久寿命没有明显的差异。由图1(a)可见,浇注温度对合金的持久寿命产生较大的影响,随着浇注温度的增加,合金的持久寿命变化较大,且在有些膜壳温度下不满足持久寿命的要求。由图1(b)可见,当膜壳温度为950℃时,合金的持久寿命较为集中,且满足工艺性能要求,即持久寿命 > 40 h。而当膜壳温度为1050℃时,合金的持久寿命分散且在有些浇注温度下不满足持久寿命的要求。因此,本文研究在膜壳温度为1050℃时,浇注温度对合金的微观组织及持久性能的影响。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 1. Effect of casting parameters on the stress rupture life of K403 alloy: (a) Casting temperature; (b) Calcination temperature; (c) Cooling type

图1. 浇注工艺参数对K403合金持久寿命的影响:(a) 浇注温度;(b) 膜壳温度;(c) 冷却方式

2.2. 实验选用材料及方法

本文选用的材料为100%返回料的K403高温合金,合金的化学成分如表1所示。K403母合金在真空感应炉中重熔浇注成熔模铸造试棒,浇注工艺参数如表2所示。其中型壳的面层为锆英石粉 + 硅溶胶的浆料,挂刚玉砂,第二层到第六层为莫来石粉+硅溶胶浆料,挂莫来石砂,采用空冷和风冷两种冷却方式。

Table 1. Chemical composition of K403 alloy (mass fraction/%)

表1. K403合金化学成分(wt/%)

Table 2. The parameters of cast process

表2. 浇注工艺参数

从试样端部切取大约3 mm厚的薄片,制备成金相试样进行组织观察。同时,测试K403返回料合金在975℃/195 MPa试验条件下的持久寿命,持久试验用试棒的标距直径为5 mm,标距长度为25 mm,试棒总长度是66 mm,试棒的形状和尺寸如图2所示。宏观晶粒腐蚀剂为HCl:H2O2 = 3:1,γ′相的腐蚀剂为HNO3:C3H6O3:H2O:HF = 3:3:3:1。采用FEI Quanta 650场发射扫描电镜进行γ′相及断口组织观察。每一种浇注工艺下选取三张γ′相的SEM照片,采用金相分析软件ImageJ进行γ′相尺寸统计,取平均值。

Figure 2. Dimension of stress rupture sample (unit: mm)

图2. 持久试样尺寸(单位:毫米)

3. 试验结果与分析

3.1. 浇注温度对晶粒尺寸的影响

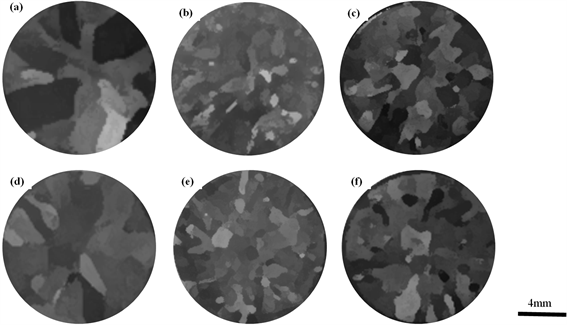

图3与图4分别是当焙烧温度为1050℃时,风冷和空冷的条件下,合金在不同浇注温度下的晶粒组织形貌。采用面积法统计晶粒平均直径尺寸,结果如表3所示。由表3可见,在风冷的条件下,随着浇注温度的提高试样的晶粒平均直径分别为2.8 mm、1.9 mm、2.1 mm;在空冷的条件下,随着浇注温度的提高试样的晶粒平均直径分别为3.1 mm、1.7 mm、2.0 mm,可以看出随着浇注温度的提高,合金的平均晶粒尺寸均出现先降低后增加的趋势。

合金在浇注过程中,合金液带有一定的热量,它可以通过散热介质来散掉,当液态合金温度降到结晶温度下时才能发生结晶凝固。因此在一定程度上,随着浇注温度的增加,需要导出的热量增加,凝固时间变长,合金的晶粒尺寸增大 [16] 。当浇注温度为1420℃时,合金的浇注温度低,导致合金中的元素活性较差,元素不容易扩散到边界,使得细化效果降低。而采用的焙烧温度较高为1050℃,使得金属液在结晶过程中的温度较高,促使晶粒长大 [17] ,因此当浇注温度为1420℃时,合金的平均晶粒尺寸较大。随着浇注温度增加到1460℃时,温度升高,合金中的元素容易发生扩散,对晶粒的细化效果增加,合金的过冷度高,结晶凝固速率快,形核率高,使得晶粒尺寸大大降低。当浇注温度增大到1490℃,合金的过冷度降低,熔体的形核率降低,晶粒生长缓慢,结晶凝固时间变长,晶粒逐渐长大 [18] 。

Table 3. Effect of casting process on average grain size

表3. 浇注工艺对晶粒平均尺寸的影响

Figure 3. Effect of casting process on the morphology of the grain: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4; (e) Sample 5; (f) Sample 6

图3. 浇注工艺对宏观晶粒组织的影响:(a) 样品1;(b) 样品2;(c) 样品3;(d) 样品4;(e) 样品5;(f) 样品6

3.2. 浇注温度对γ′相尺寸的影响

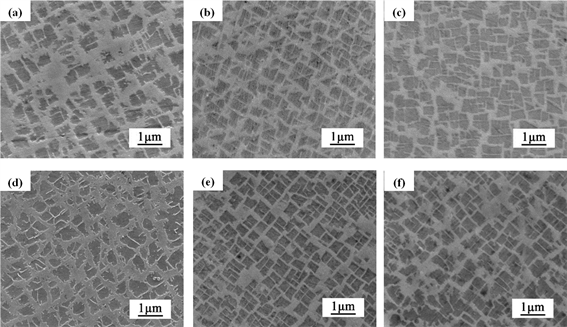

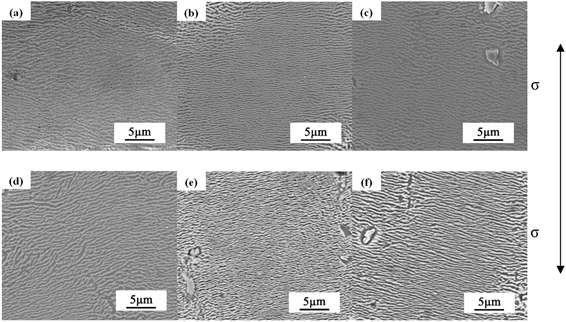

γ′相是K403铸造高温合金中重要的强化相,在镍基高温合金中与基体γ相具有共格关系,同为面心立方(fcc)晶格。表4是不同浇注工艺条件下合金的γ′相尺寸。由表4可见,在风冷的条件下,随着浇注温度的提高合金的γ′相的尺寸分别为183 nm、316 nm、325 nm;在空冷的条件下,γ′相的尺寸分别为276 nm、290 nm、337 nm,可以看出随着浇注温度的提高,合金的γ′相的尺寸均逐渐增加。图4为不同浇注工艺条件下的γ′相形貌。由图4可见,γ′相的形貌没有发生明显的变化,同为小立方体状。

γ′相是铸造高温合金在凝固结束后的继续降温过程中发生脱溶分解而析出的,其形核的核心为球形,临界半径尺寸r和临界形核功

的表达式分别为:

(1)

(2)

(3)

式中:

为γ′/γ相的单位面积界面能;

与

分别为析出单位体积的γ′相所引起的化学自由能和应变能的变化;

为过饱和γ固溶体的过冷度。

当浇注温度降低时,形核过冷度

增大,析出单位体积γ′相而引起的能量变化

也增大,相应的临界形核功

与临界形核半径r减小,γ′相的形核数量增多,所以γ′相尺寸变得细小。因此,随着浇注温度的升高,K403返回料合金中的γ′相尺寸逐渐增大。

Table 4. Effect of casting process on the size of γ' phase

表4. 浇注工艺对γ'相尺寸的影响

Figure 4. Effect of casting process on the morphology and size of γ′ phase: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4; (e) Sample 5; (f) Sample 6

图4. 浇注工艺对γ′相的影响:(a) 样品1;(b) 样品2;(c) 样品3;(d) 样品4;(e) 样品5;(f) 样品6

3.3. 浇注温度对高温持久性能的影响

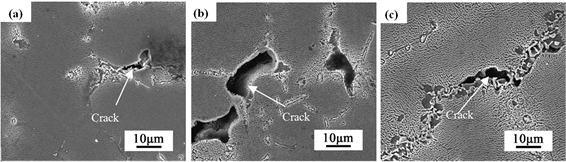

图5为不同浇注工艺条件下合金的持久寿命。由图5可见,在空冷的条件下,合金的持久寿命分别为73.5 h、31.6 h、41.9 h;在风冷的条件下,合金的持久寿命分别为78 h、27.5 h、60 h,可以看出随着浇注温度的提高,在空冷和风冷的条件下,合金的持久寿命均出现先下降后上升的趋势。图6为不同浇注工艺条件下的持久断口纵剖面的SEM形貌图 [19] 。由图6可见,在不同浇注工艺下合金的持久裂纹均萌生于晶界处,且沿着晶界扩展形成大的孔洞,导致合金的最终断裂,呈现出沿晶断裂的特征。

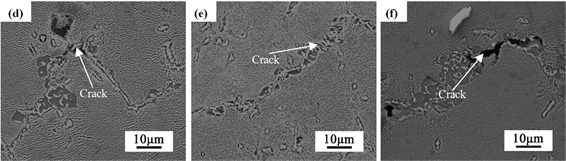

持久断口纵剖面处的γ′相形貌如图7所示。由图7可见,γ′相在975℃/195 MPa持久试验过程中均发生了筏化,且筏化的方向垂直于拉应力方向(图7实线所示)。γ′相在持久试验过程中的筏形组织与合金的错配度和外加应力有关 [20] 。由于K403合金具有负的错配度,合金在持久试验过程中形成的筏形组织垂直于拉伸应力轴方向。γ′相的筏化是合金元素在γ′相与γ相中扩散和重新分布的过程。这是由于在高温与应力作用下,γ′相形成元素Al、Ti与γ相形成元素Co、W、Mo发生扩散与重组而形成的 [21] ,原子扩散使得水平基体通道逐渐变宽,垂直基体通道逐渐变窄直到消失,最终形成了与拉伸应力方向垂直的γ′相筏形组织。由图7(e)可见,筏化的宽度较窄,即筏形之间的距离较小,对位错的阻碍作用较低,从而使浇注温度为1460℃、风冷条件下合金的持久寿命显著降低。

当浇注温度为1420℃时,合金的晶粒尺寸最大,γ′相细小,对合金的高温持久寿命产生有益作用,故而合金的持久寿命最高。在高温试验条件下,晶界对合金的力学性能产生重要影响,晶界成为合金中的薄弱环节 [22] [23] ,容易发生晶界的滑移,裂纹容易在晶界处萌生、扩展,使得合金的力学性能下降。细小的γ′相对合金的持久寿命的提高起到促进作用 [24] 。由合金的断裂机制可知,晶界对合金持久寿命产生重要影响。当浇注温度增加到1460℃时,合金的平均晶粒尺寸小,晶界数量增多,在高温下容易发生晶界的滑移,使得合金的持久寿命降低。随着浇注温度增加到1490℃,合金的晶粒尺寸相比浇注温度为1460℃时增大,使得合金的持久寿命提高。由图6可见,当浇注温度增加到1490℃时,风冷条件下合金的持久寿命的增加幅度比空冷条件下大,这是由于在风冷条件下合金中的γ′相尺寸相比浇注温度为1460℃时增加的幅度小,对合金持久寿命的提高的阻碍作用较小,因此风冷的条件下合金的持久寿命增加幅度较大。

Figure 5. Stress rupture life under different casting process

图5. 浇注工艺对持久寿命的影响

Figure 6. SEM images of fracture surfaces under different casting process: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4; (e) Sample 5; (f) Sample 6

图6. 不同浇注工艺下的持久断口纵剖面SEM图:(a) 样品1;(b) 样品2;(c) 样品3;(d) 样品4;(e) 样品5;(f) 样品6

Figure 7. γ′ phase of fracture surfaces: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4; (e) Sample 5; (f) Sample 6

图7. 持久断口纵剖面的γ′相:(a) 样品1;(b) 样品2;(c) 样品3;(d) 样品4;(e) 样品5;(f) 样品6

4. 结论

1) 当浇注温度在1420℃~1490℃范围内提高,在风冷和空冷的条件下,合金的晶粒尺寸先降低后增大,当在1460℃浇注时,晶粒尺寸较为细小,合金在975℃/195 MPa试验条件下的高温持久寿命较差,且不满足要求,在实际生产中应避免在此温度下进行浇注合金。K403合金的最佳浇注温度为1420℃。

2) 随着浇注温度的提高,合金的γ′相形貌没有发生明显的变化,基本呈立方状,γ′相的尺寸逐渐增大,且在975℃/195 MPa持久试验过程中,γ′相在高温与外加应力作用下通过扩散形成了与拉伸应力方向垂直的筏化。

3) 当浇注温度在1420℃~1490℃增加时,合金的持久寿命先降低后增加,合金在975℃/195 MPa试验条件下的断裂机制为沿晶断裂。