1. 引言

CO2注入井底可以降低原油黏度及油水界面张力、提高地层渗透率、改善油水流度比,从而提高原油采收率 [1] [2] ,尤其对稠油油藏、低渗油藏、高含水油藏以及深层油藏具有良好的应用效果 [3] [4] [5] 。由于注入CO2中含有少量水分,试验过程中发现注CO2井筒的腐蚀现象严重,不同井深的腐蚀状况也有所不同。因此,研究沿井筒的CO2腐蚀规律,采取相应防腐措施,对延长设备寿命、降低生产成本、提高油田开发经济性具有重要意义。

2. 井筒流动传热模型

2.1. 井筒物理模型

注CO2井筒由油管、套管和水泥环依次嵌套构成,建立井筒中温度场、压力场计算模型。考虑井筒中流动传热的复杂性,做如下假设:① CO2的注入速率、压力保持不变;② CO2在井筒内流动为一维流动,同一截面温度、压力相同;③ 从油管到水泥环外缘间的热量传递为稳态传热,水泥环外缘到地层间为不稳定传热且不考虑沿井深方向的传热;④ 忽略地层导热系数以及地层温度梯度沿井深方向的变化;⑤ 忽略CO2相态变化,恒为气态。

2.2. 井筒传热模型

井筒传热过程分为内管中心距水泥环外缘的稳态传热和水泥环外缘至地层的非稳态导热。

1) 油管中心距水泥环外缘的稳态传热

稳定传热关系式如下:

(1)

式中:

为CO2流体温度,K;

为水泥环外缘温度,K;R为总传热热阻,m·K/W;dz为单位井筒长度,m;dQ为单位长度dz上的热损失,W。

若以内管外半径r为基准,热阻R关系式如下:

(2)

式中: 为流体与内管的对流换热系数,W/(m2·K);

为油管内半径,m;

为油管导热系数,W/(m·K);

为油管外半径,m;

为环空内自然对流换热系数,W/(m2·K);

为环空内辐射换热系数,W/(m2·K);

为套管的导热系数,W/(m·K);

为套管外径,m;

为套管内径,m;

为流体与内管的对流换热系数,W/(m2·K);

为油管内半径,m;

为油管导热系数,W/(m·K);

为油管外半径,m;

为环空内自然对流换热系数,W/(m2·K);

为环空内辐射换热系数,W/(m2·K);

为套管的导热系数,W/(m·K);

为套管外径,m;

为套管内径,m; 为水泥环导热系数,W/(m·K);

为水泥环外缘半径,m。

为水泥环导热系数,W/(m·K);

为水泥环外缘半径,m。

2) 水泥环外缘至地层的非稳态导热

属于不稳定传热,故热损失随着时间变化而变化。

(3)

式中:

为初始地层温度,K;

为地表温度,K;λe为地层导热系数,W/(m·K);f(t)为无量纲地层导热时间函数;t为注多元热流体时间,h。

2.3. 压力场、温度场模型

1) 压力场模型

根据质量守恒与动量守恒方程,注CO2过程压力分布关系式如下:

(4)

式中:p为注CO2过程中的压力,MPa;d为注气管道内径,m;v为管内流速;m/s;f为摩擦阻力因数,1;ρm为混合烟气的密度,kg/m3;Re为雷诺数,1;g为重力加速度,9.8 m/s2。

2) 温度场模型

单位长度上垂直井筒内的能量守恒方程关系式为:

(5)

式中:q为单位场地井筒径向热流密度,J/s;h为单位质量流体的热焓,J/s。

由式(3)算得

(6)

联合式(5)、式(6)得:

(7)

式中:Cp为定压热容,J/K;μj为焦耳-汤姆森系数,K/MPa。

根据式(7)和井口初始参数,利用4阶Runge-Kutta公式求解不同井深CO2的温度、压力。

2.4. 计算实例

井筒采用直径

in标准油管和直径7in标准套管。其他具体参数见表1。

当CO2注入流量为40 t/d,注入温度为

20 ℃

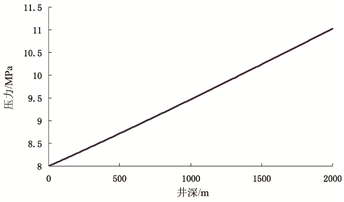

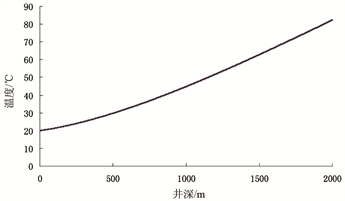

,压力为8 MPa时,沿井筒深度的温度场、压力场分布如图1、图2所示。可以看出,由于重力压降大于摩阻压降,随着井筒深度的增加,CO2压力呈增大趋势,同时地层温度大于流体温度,从地层向流体进行热传导,CO2温度也随井深的增大而增大。

Figure 1. The distribution of wellbore pressure

图1. 井筒压力分布

Figure 2. The distribution of wellbore temperature

图2. 井筒温度分布

3. CO2井筒腐蚀的试验研究

3.1. 试验材料

选用油管常用材料N80钢作为试验材料;试验腐蚀介质采用油田注入的CO2 (含水量小于8%);试验装置采用自制的高温高压反应装置;试验处理试剂石油醚、乙醇、柠檬酸铵等采用分析纯标准试剂。

3.2. 试验方法

将试验钢材加工成50 mm × 10 mm × 3 mm板状试样,用丝绸、棉花等去除表面油迹,再用沸程60~90℃的石油醚清洗去油污后放入乙醇中进行脱水处理,干燥至恒重称重备用。将处理好的挂片放入反应容器后,选取不同井深处参数(温度、压力),注入CO2进行腐蚀试验,时间为120 h。试验结束后,将试样置于

80 ℃

的柠檬酸铵溶液中恒温20 min去除表面腐蚀产物,用蒸馏水冲洗试样,再用无水乙醇脱水烘干后即可进行测试分析。

3.3. 试验结果及讨论

3.3.1. 沿井筒腐蚀速率分析

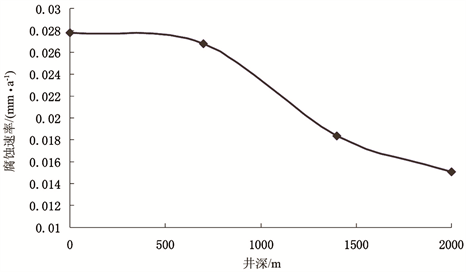

从N80钢材在不同井筒深度下腐蚀的速率分布图(见图3)可以看出,沿井筒深度方向腐蚀速率整体呈逐渐减小趋势。井口到500 m井深段,腐蚀速率变化不大,500 m后腐蚀速率急剧减小。结合井筒温压分布认为:0~500 m井深段流体温度较低、压力较小,试样钢材表面形成的腐蚀产物膜不能提供有效的保护作用;超过500 m时流体温度逐渐升高,压力较大,腐蚀产物膜致密,可以有效阻隔腐蚀介质与钢材表面的接触,腐蚀速率下降。

Figure 3. The distribution of N80 steel corrosion rate along the wellbore

图3. N80钢沿井筒深度的腐蚀速率分布

3.3.2. 腐蚀产物分析

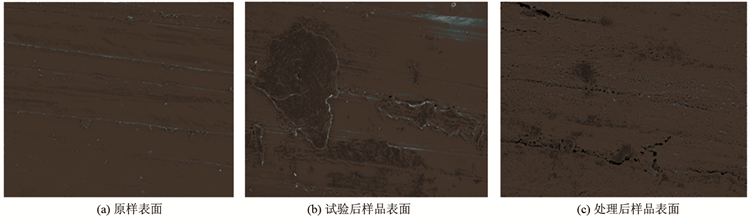

1) 形貌分析。图4为N80钢材在井筒700 m井深处的SEM电镜扫描照片。可以看出,试验后试样表面附着大量腐蚀产物,产物膜生成不均匀,易沿基体加工表面的磨痕棱处生长(见图4(b)),经酸化去除腐蚀产物后基体表面凹凸不平,并出现大量裂纹,表面出现均匀孔隙(见图4(c))。由此可见,CO2腐蚀降低了N80钢材强度,易产生穿孔等现象,降低管道使用寿命。

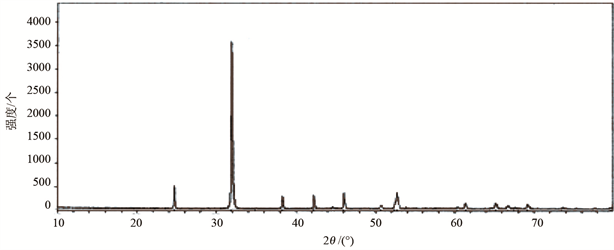

2) 物相分析。图5为N80钢材在700 m井深处样品表面的X射线衍射能谱图(XRD)。分析表明,N80钢材在注CO2井700 m井深处产生的CO2腐蚀产物膜由FeCO3等复盐构成。

Figure 4. The SEM photos of corrosive samples

图4. 腐蚀样品表面SEM照片

Figure 5. The XRD analysis of corrosive product

图5. 腐蚀产物XRD分析

4. 结论

1) CO2对N80钢的腐蚀速率沿井筒深度方向呈逐渐减小趋势,低温低压段腐蚀产物膜疏松,不能起到有效的隔离保护作用,腐蚀速率较快;高温高压段腐蚀产物膜致密,腐蚀速率较慢。

2) CO2腐蚀易发生在基体表面不平整处,清除产物后基体出现裂纹及细小坑点,腐蚀产物成分主要为FeCO3等复盐。