1. 引言

镍基高温合金具有优异的综合力学性能(高温强度、抗高温氧化、抗蠕变、抗疲劳),被广泛应用于航空发动机和燃气轮机的热端部件 [1]。随着航空工业的发展与发电高热效率的急切需要,提升镍基高温合金的服役温度和高温综合力学性能迫在眉睫。虽然增加γ’相含量和增大γ’的尺寸可以提高高温合金的强度,但是当γ’的含量超50%时,高温合金的塑性和热加工性能变得非常糟糕。

近来,沈阳金属研究所徐等 [2] 在Ni基高温合金中通过调节层错能(SFE)引入微孪晶组织,同时提高了高温合金的强度(极限抗拉强度)和塑性。强度的增强是由于细小的变形孪晶阻碍了位错的运动,并把位错分离到狭小的区域,阻碍位错的恢复。塑形的提高是由于变形孪晶改变变形的同质性,而且孪晶界可以作为滑移面协调变形。

镍基高温合金中基体镍为高层错能(SFE)面心立方金属。Co元素的加入能够显著减少Ni合金的层错能 [3]。在本文中以Co含量为35 wt.%的NiCo合金作为研究对象,研究该合金不同温度条件下的热变形行为和组织演变。在中低温形成晶粒压长且部分晶粒内存在明显剪切带的合金组织;高温条件下形成晶粒细小且存在大量孪晶的合金组织。并对合金变形后组织进行硬度测试,反映了不同温度条件下合金残余应力的大小。

2. 实验方法

本实验采用真空感应熔炼技术来制备Co含量为35 wt.%的NiCo合金铸锭,熔炼浇注温度约为1500℃。使用电火花线切割从铸锭中间切取多个φ6 × 9 mm的热压缩圆柱试样,如图1(a)所示。热压缩实验前,依次用180目、600目砂纸打磨圆柱试样,来消除圆柱试样表面油污以及线切割痕迹。

Figure 1. Initial state of alloys: (a) The size of samples; (b) Initial microstructure

图1. 合金初始状态:(a) 试样尺寸;(b) 初始组织

热压缩实验在型号为Gleeble-3180的热模拟机上进行。压缩过程中在圆柱试样和夹头间放置石墨片来减小热压缩变形过程中的摩擦。在真空条件下,以5℃/s的升温速率升温到目标温度(25℃、300℃、500℃、700℃、900℃)来加热试样;保温3 min后,以10/s的压缩速率进行热压缩,压下量为50%。压缩完成后,立即水冷保留变形组织。

将热压缩后的试样沿压缩方向从中心切开。镶样后使用SiC砂纸和Al2O3抛光粉对试样横截面进行打磨和抛光。对抛光后的试样进行腐蚀,腐蚀溶液为王水(60 mL HCl + 40 mL HNO3)。用徕卡金相显微镜观察热压缩后的组织。使用硬度计测试不同变形条件下热压缩后合金的硬度。

3. 结果和分析

3.1. 合金的初始组织和层错能

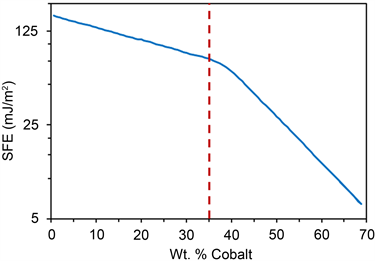

图1(b)展示了腐蚀后整个NiCo合金试样截面的初始组织。合金的初始组织由粗大的等轴晶晶粒所构成。其平均晶粒直径约为0.8 mm。初始组织晶粒分布均匀,无明显的织构。当Co含量小于65 wt.%时,NiCo合金为面心立方(FCC)结构。对于FCC结构的金属来说,层错能是一个变形过程中组织演变的重要参数。已有文献表明,随着FCC合金层错能的降低,易于孪生的发生,进而形成孪晶组织。NiCo合金的层错能由文献 [4] 得到。如图2所示,随着Co含量的增加,NiCo的层错能显著降低。在Co含量约为40 wt.%时存在一个斜率的突变。Co含量为35 wt.%的NiCo合金,其层错能约为80 mJ/m2。这表明该合金为中层错能合金。

Figure 2. The variation of the stacking fault energy with alloying in Ni-Co alloys

图2. NiCo合金层错能的变化

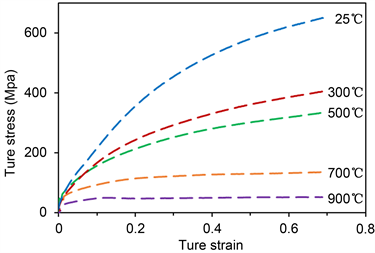

3.2. 真应力–真应变曲线

Ni-35Co合金在不同温度下压缩所得的真应力–真应变曲线如图3所示。最大真应变为0.69,真应力随着真应变的增加而增加。压缩温度不同,真应力–真应变曲线有明显的差别。当热压缩温度小于或等于500℃时,真应力–真应变曲线呈抛物线状,即随着真应变的不断增加,真应力遵循抛物线规律不断增大。这是因为在中低温(0℃~500℃)热压缩过程,合金变形以位错滑移为主导,位错的不断累积使得应力持续升高。当热压缩温度大于或等于700℃时,真应力–真应变曲线先经历真应力随应变增加呈抛物线规律增加的阶段,而后进入稳态变形阶段。在稳态阶段,当热压缩温度为700℃时,真应力随真应变以微小的斜率呈直线增加;当热压缩温度为900℃时,真应力随真应变的增加基本保持不变。在高温700℃~900℃热压缩过程中,组织发生动态再结晶,真应力在压缩过程基本保持不变。

Figure 3. True stress-true strain curves of Ni-35Co alloy under different deformation temperature

图3. 不同变形温度下Ni-35Co合金的真应力–真应变曲线

3.3. 组织演变

不同温度条件下NiCo合金热压缩后的组织如图4所示,变形后试样均没有产生裂纹。中低温下压缩后的合金组织由被压长的晶粒以及剪切带构成;高温下压缩后的组织由动态再结晶细化的晶粒和孪晶构成。中低温热压缩过程中,在压应力的作用下,原来粗大的等轴晶被压长。由于变形过程中位错的增殖、运动和阻塞,在晶粒内部形成剪切带来协调变形。大部分剪切带均横贯整个被压缩的晶粒,少量没有横贯整个晶粒的剪切带优先分布在应力集中的晶界处,如图4(b)所示。随着温度的增加,剪切带间的宽度明显增加(图4(a)~(c))在宽剪切带间看以明显观察到产生新的剪切带,它们与原剪切带的伸长方向不同。当变形温度高于或者等于700℃时,合金组织在热压缩过程中晶粒得到细化,晶粒直径由原始的800 μm细化到77 μm (图4(d)~(e))。这归功于动态再结晶和孪晶形成的共同作用。热变形过程中粗大的等轴晶在应力和高温的作用下,发生动态再结晶产生新的细小的晶粒。而且,合金组织在残余应力和退火的作用下产生大量退火孪晶,晶粒进一步得到细化。900℃与700℃产生的组织相比,晶粒更大,孪晶所占分数更少。这是由于温度更高时动态再结晶过程晶粒进一步长大和储存残余应力小导致孪晶所占分数少的结果。

Figure 4. The microstructure of alloys after deformation at different temperature: (a) 25˚C; (b) 300˚C; (c) 500˚C; (d) 700˚C; (e) 900˚C

图4. 不同变形温度压缩后的合金组织:(a) 25℃;(b) 300℃;(c) 500℃;(d) 700℃;(e) 900℃

3.4. 硬度

不同温度下热压缩后的合金横截面的维氏硬度值,如图5所示。未变形前的组织硬度为83.2 (±1.12) HVN。误差棒表示多次测量值的标准差,合金维氏硬度值随着压缩温度的升高而降低从500℃到700℃过程中存在骤降。维氏硬度值与真应力–真应变曲线以及变形后组织存在明显的关联。温度越低,合金试样变形所需应力越高,而且中低温变形以位错滑移为主。这使得中低温下合金在变形过程储存了更多的残余应力,使得硬度值高。高温度下,使得合金变形所需要的应力低,而且在热变形过程发生动态再结晶进而退火过程孪晶的生成均消耗了组织中残余应力,造成硬度值低。

Figure 5. The hardness of Ni-35Co alloy under the conditions of different deformation temperature

图5. 不同温度压缩后Ni-35Co合金的硬度

4. 结论

不同温度条件对Ni-35Co合金热压缩后的组织有着显著的影响。在中低温形成晶粒压长且部分晶粒内存在明显剪切带的合金组织;高温条件下形成晶粒细小且存在大量孪晶的合金组织。当热压缩温度为700℃时,在动态再结晶和孪生的共同作用下,会形成晶粒均匀细小的合金组织。

致谢

作者感谢中南大学研究生科研创新项目(2018zzts420)对本课题的支持。

基金项目

中南大学研究生科研创新项目(2018zzts420)。

NOTES

*通讯作者。