1. 引言

目前使用的运载火箭大都是一次性的,其发射费用高,准备周期长,因此,航天大国正在努力研究可多次使用的重复使用运载器(RLV)。RLV是航空与航天技术的高度融合,具有快速、可靠、廉价的特点,在军事和经济方面有着非常广阔的应用前景,代表着未来航天运载技术的发展方向。

一次性运载火箭的贮箱即为火箭的外壳,承受火箭的全部载荷。而RLV则具有外层机身和内层贮箱的双层融合结构,内外层结构同时参与轴向的传递,能够充分利用贮箱箱体结构有效减轻外层机身结构的重量。由于内层贮箱加注低温燃料后会产生较大的变形,其与外层机身之间的变形协调问题十分突出,因此,内层贮箱与外层机身的连接技术就成了RLV的关键问题之一。

贮箱是运载器的重要组成部分,其配置、尺寸和重量决定了运载器的重量、外形尺寸和飞行性能。传统的贮箱横截面为圆,材料多采用金属材料。近年来,为了降低贮箱质量,除了开始采用新型轻质材料(如铝锂合金、复合材料等)外,非圆截面的异型贮箱也已经开始应用。

本文针对RLV低温贮箱,对其连接技术进行探讨。

2. 融合式双层结构的变形协调问题

RLV需要水平着陆,一般具有类似飞机的外形。由于其需要在大气层中作较长时间的水平飞行,载荷情况复杂,贮箱一般设计成只承受发动机推力和惯性载荷引起的轴向载荷,而气动载荷引起的总体载荷则由机身来承受。因此,RLV形成了独特的融合式双层结构——内层贮箱和外层机身(图1)。

贮箱加注低温燃料后,会产生较大的收缩变形,而机身结构基本不会发生变形。因此,融合式双层结构的关键之一就是变形协调问题。因此,必须设计恰当的内外层连接结构,既保证变形协调,又能对贮箱进行固定并传递相应的轴向载荷。

3. 融合式双层结构的连接形式结构设计

为了保证贮箱的固定和载荷传递,贮箱在轴向至少需要通过两个横截面与机身加强框进行连接 [1] [2]。对于长贮箱和异型贮箱,连接面还需要适当增加。

图2的贮箱较长,与机身有三个纵向连接面,分别为后连接点(实际上是一个连接面,在该连接面上,沿圆周均匀布置4个连接接头,下同)、中连接点和前连接点。

Figure 1. RLV integrated double-layer structure: outer fuselage and inner tank

图1. RLV融合式双层结构——外层机身和内层贮箱

Figure 2. Axial connection between tank and fuselage

图2. 贮箱与机身的轴向连接面

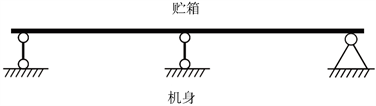

贮箱与机身的三点连接有轴向静定连接和静不定连接的形式(图3):

1) 后连接点为轴向固定铰接,可以传递轴向推力;中连接点和前连接点为轴向活动铰接,不能传递轴向推力;该连接结构为轴向静定结构,简称为固–铰–铰;

2) 后连接点和中连接点为轴向活动铰接,不能传递轴向推力;前连接点为轴向固定铰接,可以传递轴向推力;该连接结构也为轴向静定结构,简称为铰–铰–固;

3) 后连接点和前连接点为轴向固定铰接,可以传递轴向推力;中接点点为轴向活动铰接,不能传递轴向推力;该连接结构为轴向静不定结构,简称为固–铰–固。

(a) 固–铰–铰

(a) 固–铰–铰  (b) 铰–铰–固

(b) 铰–铰–固  (c) 固–铰–固

(c) 固–铰–固

Figure 3. Connection form between inner tank and outer fuselage of integrated double-layer structure

图3. 融合式双层结构内层贮箱与外层机身之间的连接形式

采用轴向静定的三点连接形式(固–铰–铰、铰–铰–固,图4),很好地解决了变形协调问题。一来贮箱沿轴向可以自由伸缩,避免产生不必要的变形和应力;二来可以保证贮箱只承受轴向载荷和径向载荷,不承受机身上弯、剪、扭的总体载荷,对贮箱的受载是有利的。

Figure 4. Axial static connection between tank and fuselage

图4. 贮箱与机身的轴向静定连接示意图

然而,轴向静定连接也存在一些问题。一是采用单一的固定铰支点(如图4中的右点,确切的说,这里应该是一个机身横截面上的4个点)来承受发动机的轴向几百吨的推力载荷,本身没有余度,对连接点的可靠性要求高;二是贮箱本身有比较大的壁厚,又是压力容器,自身有比较大的轴向承载能力,而轴向静定连接由于载荷是确定的,不能充分发挥其承载能力。

因此,采用轴向静不定连接结构,对于提高连接的可靠性、充分发挥贮箱的轴向承力作用,是有益的。因此,选择轴向静不定连接结构作为贮箱与机身的连接方式。

但是,轴向静不定连接的问题也十分明显,就是变形协调。为解决变形协调问题,即考虑到贮箱加注后的轴向收缩,我们设计一种特殊的轴向静不定连接形式,这里姑且称其为动态轴向静不定连接形式,如图5所示。

(a) 贮箱自然长度状态

(a) 贮箱自然长度状态 (b) 加注低温燃料后贮箱收缩状态

(b) 加注低温燃料后贮箱收缩状态

Figure 5. Axial dynamic and statically indeterminate connection between tank and fuselage

图5. 贮箱与机身的轴向动态静不定连接示意图

动态轴向静不定连接结构类似于固–铰–固的连接。其设计思想是,前连接点与机身固定铰接,可以传递轴向推力(当然也可以承受径向力);中连接点为活动铰接,不能承受轴向载荷,只能承受径向载荷;后连接点为一有轴向限制的活动铰接(或称为动态固定铰接),在贮箱自然长度状态下,后连接点相当于一个活动铰接;但当燃料加注贮箱收缩后,用一挡块在前端限制该活动铰的轴向缩短(挡块与活动铰接点的距离根据加注燃料后的收缩量来确定,使得贮箱收缩后,贮箱上的连接点与挡块接触),起到轴向固定铰的作用,这样就形成了固–铰–固的轴向静不定连接。当燃料消耗完后,贮箱温度逐渐升高,长度逐渐增加,又回到铰–铰–固的轴向静不定状态。

这种轴向动态静不定连接结构,在有发动机推力的短时间内是固–铰–固的轴向静不定结构;发动机停止工作后,该连接将逐步恢复到原来的铰–铰–固的轴向静定连接。这对于提高轴向推力传递的可靠性、充分发挥贮箱的轴向承载作用、满足贮箱的承载要求(不承受机身的总体载荷等)、减轻结构重量等方面,都是非常有利的 [1] [2]。

4. 固定铰接点连接接头设计

根据捆绑式火箭捆绑级与芯级的连接方式,以及飞机发动机与飞机结构的连接方式,融合式双层结构的固定铰接点连接接头可以采用球头–球座连接接头形式,或推力销连接形式等 [3] [4]。

4.1. 球头–球座连接形式

球头–球座连接接头(图6)是捆绑式火箭常用的连接形式。

通过进行适当的外形尺寸设计,并建立该接头的有限元模型,分析了在发动机推力作用下,球头的变形和应力,结果如图7、图8所示。

该接头材料为30CrMnSi,屈服极限为882 MPa;质量为45 kg (球头质量13 kg)。

从有限元结果可以看出,球头的最大应力为616 MPa,满足强度要求。

Figure 7. Deformation cloud chart of ball head

图7. 球头的变形云图

Figure 8. Stress cloud chart of ball head

图8. 球头的应力云图

需要说明的是,这里是进行的是最保守的分析,将发动机全部推力均分到4个连接接头,没有考虑贮箱内燃料的惯性载荷以及静不定结构对载荷传递的影响。实际上,由于贮箱内燃料的质量占到运载器的大部分,同时贮箱结构也能承受一定的载荷,作用到固定铰接头的载荷比全部推力要小很多。

4.2. 推力销连接形式

推力销连接形式(图9)是飞机发动机与机体连接常用的形式。

通过进行适当的外形尺寸设计,并建立该接头的有限元模型,分析了在发动机推力作用下,推力销的变形和应力,结果如图10、图11所示。

该接头同样采用30CrMnSi,质量为22 kg (推力销质量11 kg)。

从有限元结果可以看出,推力销的最大应力为640 MPa,满足强度要求。

以上两种连接形式(球头–球座、推力销)为集中连接,用作固定铰接支点是没有问题的。但用于动态轴向静不定连接结构的动态铰接点,尚存在困难,主要原因一是活动空间小,二是接触面积小,可能存在较大的应力集中,对结构受载不利。

推力销连接形式需要的安装空间相对较小,重量也较轻,可以作为推荐方案。

Figure 10. Deformation cloud chart of thrust pin

图10. 推力销的变形云图

5. 活动铰接点连接接头设计

活动铰接点连接接头可以采用多种形式来补偿变形协调。这里,参照固定铰接点连接的思路,设计了一种连杆形式的活动铰接点连接接头,接头形式如图12所示。活动铰接点也沿圆周均匀分布四个这样的连接接头。

连杆形式的活动铰接点接头,按照几何关系进行尺寸设计,如图13所示。例如,在贮箱上的连接中心点A (常温状态);加注低温燃料后,该连接点将变形到A’点。加强框框上的连接中心点为B,需要满足B点与A点的连接长度BA与B点和A’点的连线线段长度BA’相等,由此可以计算出活动较连杆的长度和安装角。

Figure 13. Geometric relationship of movable hinged joint between tank and fuselage reinforced bulkhead

图13. 贮箱与机身加强框的活动铰连接几何关系

这样的活动铰接点接头,在贮箱长度与直径的比值不大的情况下,会取得较好的结果。如果贮箱长度与直径的比值较大,或者是异型贮箱,在有限的安装空间内,安装角可能会达到50˚~60˚,即连杆会偏离横截面30˚~40˚,这对于承受贮箱中燃料的重量载荷是不利的,还需要采取其他措施进行克服。

6. 结论

针对重复使用运载器双层融合式结构内层贮箱和外层机身的变形协调和连接问题,有以下结论:

1) 在静定结构的基础上,通过设置轴向档块,使内层贮箱收缩后与外层机身形成静不定结构,即采用动态轴向静不定连接形式,可以实现内层贮箱和外层机身的连接,既满足了变形协调的要求,又能使内外层合理分配载荷;

2) 采用球头–球座接头或推力销接头的形式,可以实现内层贮箱与外层机身的固定铰接点的连接,连接接头重量轻且满足强度要求;

3) 通过设计活动铰接点连接接头,实现了变形协调。

参考文献