1. 引言

铜箔是覆铜板和锂离子电池重要组成材料,铜箔制造工艺有电沉积法和压延法。电沉积法生产铜箔因工艺简单,成本低被广泛采用。铜箔在覆铜板中起承载电子元件、传输电流的作用;在锂离子电池中作为集流体材料,起承载负极活性物质,收集电子形成大电流的作用;亦可作为屏蔽材料,获得广泛应用。随电子、新能源产业发展,市场需求量逐年增大。为适应锂离子电池减轻重量、降低电阻、提高电池容量和能量密度、降低成本等需求,厚度小于9 μm的超薄铜箔占铜箔产能比例逐年扩大。

电解铜箔的翘曲变形,是铜箔向毛面弯曲的现象,通常采用200 × 200 mm铜箔,毛面向上,测量四角弯曲高度的最大值,质量合格的铜箔的翘曲值一般要求低于5 mm,如图1。在使用过程中,较大的翘曲度不利于定位、裁切。应用于锂离子电池,翘曲会影响到负极材料涂覆均匀性及结合性。实际生产中,较薄铜箔会存在较大内应力,加剧铜箔翘曲变形;在相同厚度下,挠性铜箔翘曲度更大 [1]。本文从添加剂和工艺参数两个方面总结分析国内外对铜箔翘曲变形影响因素的研究,通过分析时效和压力对电解铜箔的作用,提出制造低翘曲变形铜箔的主要思路。

2. 铜箔翘曲变形的影响因素

目前,国内外针对电解铜箔翘曲问题主要从添加剂和工艺参数两个方面研究,添加剂通过改变生长方式细化晶粒,吸附于晶面改变晶面生长速率,抑制杂质金属离子影响铜箔电结晶生长过程,进而影响铜箔翘曲变形;生产工艺则与添加剂共同作用,改变镀液中扩散、组分分布和沉积速率,影响铜箔翘曲变形。

2.1. 添加剂

添加剂在电沉积初期,对改变铜箔物性起关键作用:1) 增加铜箔剥离后亮面的压应力;2) 选择性吸附在某些晶面上,影响晶粒生长平衡;3) 掺杂包藏在晶界中,改变晶粒表面能,进而影响铜箔内应力 [2]。

添加剂通过与铜离子发生络合,形成络合物或吸附于阴极表面,阻碍离子放电,降低电极反应速率,细化晶粒,或促进(220)织构生长影响其内应力,从而影响翘曲程度。电沉积铜箔常用添加剂有聚二硫二丙烷磺酸钠(SP)、羟乙基纤维素(HEC)、聚乙二醇(PEG)、稀土盐、明胶、硫脲等。

2.1.1. SP

SP多用作光亮剂、整平剂和晶粒细化剂,可提高电流密度。李权等人 [3] 研究发现SP通过吸附与Cu2+形成络合物,阻碍铜离子放电还原,降低反应速率,提高铜离子形核率。

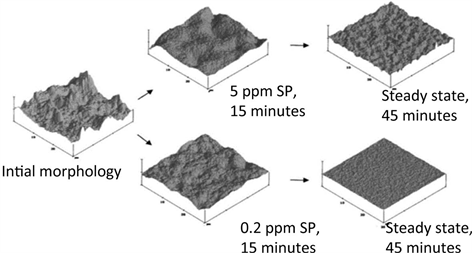

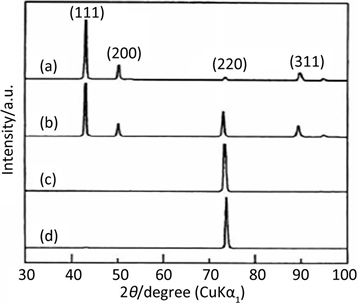

Tan等人 [4] 通过研究不同量的SP对形貌的影响,SP的加入可细化晶粒,少量的SP,铜箔表面更光滑,但达到稳定状态所需时间更长,如图2。SP与铜离子形成的络合物可影响晶粒生长方式,使(220)取向择优生长,抑制(111)取向生长 [1]。加入SP,铜箔翘曲程度增加,加入量大于0.2 ppm,铜箔卷曲,如表1。

Figure 2. Effect of SP on the AFM morphology of copper foil matte side [4]

图2. SP对铜箔毛面AFM形貌的影响

Table 1. Effect of SP on the internal stress and warpage of copper foil [2]

表1. SP对铜箔内应力及翘曲程度的影响

2.1.2. HEC

HEC是一种非离子水状保护性胶体,有吸附、成膜、影响表面活性等作用。羟基离子释放电荷导致氧离子集结,氧离子和硫酸根离子重新结合,提高了硫酸浓度 [5]。HEC会增加阴极极化,阻碍铜离子的还原和晶体长大 [6]。

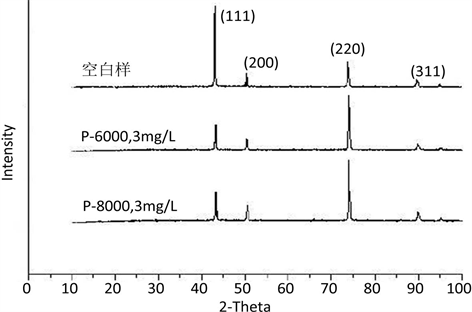

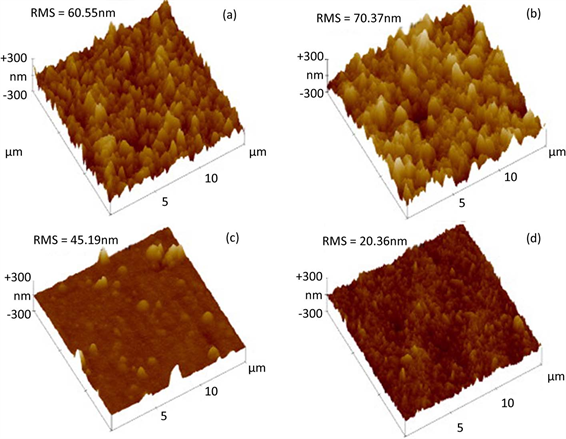

何田等人 [7] 研究发现,HEC有一定的整平、细化颗粒、光滑晶粒尖端效果。Tae-Gyu Woo等人 [8] 研究不同量HEC对铜箔取向的影响,如图3,HEC加入量 < 3 mg/L,随加入量增多(111)、(200)峰强减弱,(220)峰强增强;HEC加入量 > 3 mg/L,(111)、(200)、(220)峰强增强。易光斌 [1] 研究发现HEC会阻碍孪晶的形成,减少针孔等缺陷,增加铜箔内应力,使铜箔翘曲变形。当加入量为2 ppm,铜箔卷曲,HEC对铜箔内应力及翘曲程度影响,如表2。

Figure 3. Effect of HEC on orientation of copper foil [8] ; (a) 0 mg/L; (b) 1 mg/L; (c) 2 mg/L; (d) 3 mg/L; (e) 4 mg/L

图3. HEC对铜箔取向的影响;(a) 0 mg/L;(b) 1 mg/L;(c) 2 mg/L;(d) 3 mg/L;(e) 4 mg/L

Table 2. Effect of HEC on the internal stress and warpage of copper foil [2]

表2. HEC对铜箔内应力及翘曲程度的影响

2.1.3. PEG

PEG是一种非离子表面活性剂,是电镀液中常用的润湿剂,能够在阴极与溶液界面上定向排列并产生吸附作用 [9],增强镀液的阴极极化,提高镀层的整平性及润湿性,其润湿作用可以消除铜镀层产生的针孔、麻砂,还可以使镀层的晶粒更加均匀、细致和紧密,晶粒分布均匀性优于SP和HEC单独使用 [7]。

加入PEG使(220)织构增加,晶粒变小,(111)织构和孪晶界无一定规律变化,而铜箔残余应力与翘曲度有一定程度提高 [1]。两种分子量的PEG对铜箔取向影响相同,PEG抑制(111)取向生长,使铜箔呈现(220)取向生长,如图4。在PEG作用下,形核率提高,与铜离子形成的络合物吸附在电极表面,阻碍铜离子放电。随着过电位的增大,成核机理逐渐由连续成核转变为瞬时成核 [2],抑制快速生长晶粒长大,细化晶粒,抑制原有强择优取向晶粒。过量PEG增加铜箔翘曲程度,如表3。

Table 3. Effect of PEG on the internal stress and warpage of copper foil [2]

表3. PEG对铜箔内应力及翘曲程度的影响

Figure 4. Effect of HEC on orientation of copper foil [2]

图4. PEG对铜箔取向的影响

2.1.4. 稀土盐

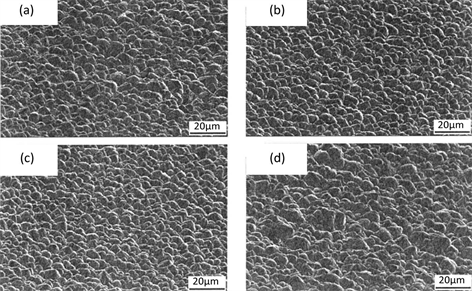

稀土元素是镧系、钪和钇的总称,稀土阳离子在电沉积过程中的作用:1) 强化学亲和力,诱导重金属离子沉积;2) 提高电镀速度;3) 吸附氢离子,提高阴极极化,吸附在晶体生长活性点,抑制晶体生长;4) 在金属液中作为晶核,细化组织晶粒,阻碍组织晶粒生长等作用 [10]。何田等人 [11] 研究发现稀土含量低于6 mg/L,随含量增加晶粒细化增强;适量稀土阳离子的吸附作用,可提高氢离子和其它金属杂质离子析出电位,使之难以析出,提高致密度;过量稀土阳离子使晶粒粗大,增大应力,铜箔翘曲,如图5。

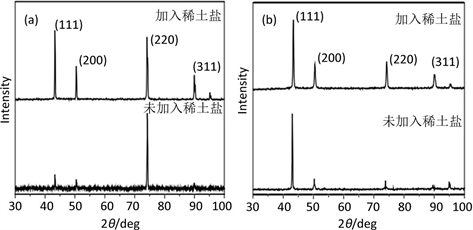

洪波等人 [12] [13] 研究发现,当电解液中添加稀土铈盐,(220)织构与(111)织构同时存在。稀土阳离子提高阴极极化,提高电流效率并吸附于晶体生长活性点,抑制快速生长,使强择优取向晶粒失去优势,织构程度减少,如图6。加入稀土铈盐后,在低电流密度下,原强晶面取向(220)被抑制,(111)晶面取向有所增强;而高电流密度下,(111)择优取向被抑制,(220)取向有所增强。高电流密度下,稀土铈盐作用效果显著,利于应力的降低。

Figure 5. Effect of RE (CeSO4) on SEM morphology of copper foil [7] ; (a) 0 mg/L; (b) 3 mg/L; (c) 6 mg/L; (d) 9 mg/L

图5. RE(CeSO4)对铜箔毛面SEM形貌的影响;(a) 0 mg/L;(b) 3 mg/L;(c) 6 mg/L;(d) 9 mg/L

Figure 6. Effect of RE(CeSO4) on grain orientation at different current densities [12] ; (a) 2 A/dm2; (b) 16 A/dm2

图6. 不同电流密度下RE对晶粒取向的影响;(a) 2 A/dm2;(b) 16 A/dm2

2.1.5. 明胶

明胶是一种晶粒细化、硬化添加剂,通过优先吸附于铜箔表面突起影响其结晶生长 [14],其作用强度取决于明胶分子量和分散度 [15]。明胶的存在抑制了铜颗粒的横向生长,促进其在垂直方向的柱状生长,抑制电沉积过程阴极表面析氢,增强电沉积的电流效率 [16]。Meudre等人 [17] 研究发现,添加明胶后铜的还原电势比没有明胶向更负的电势移动。当加入明胶时,由于明胶对氢释放有抑制作用,氢反应发生在更负的电位。明胶的存在会吸附于基体表面,阻止铜离子还原,降低反应速率,从而细化晶粒,减少应力释放渠道,增加翘曲程度。

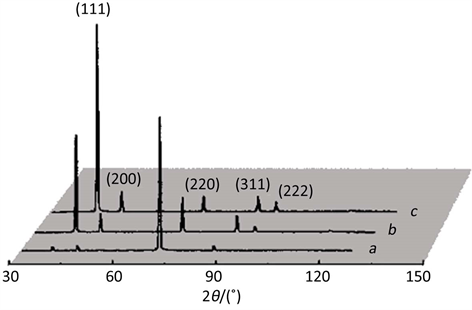

小浦延幸等人 [16] 研究发现明胶会促进(220)晶面取向生长,对(111)有一定抑制作用,Cl−的加入会完全抑制(111)、(200)、(311)晶面取向,呈现(220)晶面取向生长,如图7。

Figure 7. Effect of gelatin and Cl− on grain orientation of copper foil [16] ; (a) no additives; (b) 3 mg/L gelatin; (c) 60 mg/L Cl−; (d) 3 mg/L gelatin + 60 mg/L Cl−

图7. 明胶和Cl−对铜箔晶粒取向的影响;(a) 无添加剂;(b) 3 mg/L明胶;(c) 60 mg/L Cl−;(d) 3 mg/L明胶 + 60 mg/L Cl−

Chang等人 [18] 研究发现,铜箔光面和毛面都存在压应力,与光面相比,毛面的内应力值显著降低。两侧的内应力值随明胶浓度的增加而增加,增加的应力值与晶粒细化和更高的取向偏差有关,这种影响可能归因于晶界、位错和微变形的增加。明胶在电沉积铜箔过程中不仅会增加沉积初始阶段的内应力,还会阻碍铜箔内应力减小,导致铜箔产生翘曲变形。

2.1.6. 硫脲

硫脲在电沉积过程中一般作为配位剂、稳定剂和添加剂使用。硫脲中的硫原子对贵金属具有特殊亲和力,它往往能够和贵金属形成稳定的配位化合物 [19],能阻滞溶液中金属离子被还原,在被镀表面与溶液界面上形成吸附层,从而提高阴极极化,细化镀层的结晶组织,使镀层平整、光亮、细致 [20]。

Tantavichet等人 [21] 研究发现在电沉积铜过程中单独加入硫脲增加电极电位极化,使沉积晶粒细小,但在基体表面存在根瘤状突起,如图8(c);当硫脲与氯离子同时存在,二者协同作用,使镀层微观变得粗糙但分布更加均匀,消除了结构中的根瘤状突起,在宏观上,沉积层整体变光滑、均匀,如图8。Muresan等人 [6] 在镀液中加入包括硫脲在内的添加剂可以控制铜镀层的性质,如表面粗糙电阻率和结晶取向,随硫脲加入,铜镀层内应力从张应力向压应力转变;在较高的电流密度下,硫脲的使用会提高电解铜箔中(220)晶面择优取向 [18]。硫脲在电镀镍时,可以与第一类光亮剂在电结晶过程中协调,减少电结晶过程位移,减小应力 [22] [23]。

Figure 8. Effect of thiourea on AFM morphology of copper foil [21] ; (a) no additives; (b) 1 × 103 μmol/L HCl; (c) 20 μmol/L thiourea; (d) 20 μmol/L thiourea and 1 × 103 μmol/L HCl

图8. 硫脲对铜箔AFM形貌的影响;(a) 无添加剂;(b) 1 × 103 μmol/L HCl;(c) 20 μmol/L硫脲;(d) 20 μmol/L硫脲和1 × 103 μmol/L HCl

2.1.7. Cl−

Cl−在电解铜箔中的作用表现为:1) Cu2+先在阴极得电子还原为Cu+,再与Cl−形成Cu+-Cl−配位体,为抑制剂的吸附提供了结合位点,使其在阴极表面形成阻挡层;2) 与加速剂结合形成桥连,加快物质传输,提高Cu2+的沉积速率;3) 与Cu2+二次反应生成Cu+,以催化方式还原Cu [24]。Cl−在溶液中加速Cu2+还原沉积,反应如下 [25]:

:吸附

:吸附 ;

; :吸附CuCl;

:吸附CuCl; :相比于SCE电极的电极电势。

:相比于SCE电极的电极电势。

Cl−浓度过低会形成CuCl吸附层,加快沉积;Cl−浓度过高,游离铜离子数量减少,铜电沉积被抑制 [25]。Cl−适量可有效地消除应力 [26],改善铜箔翘曲问题。陆冰沪等人 [24] 认为Cl−与Cu2+、添加剂吸附过程析出硫,渗透入晶体,改变了晶体的结构形态,呈现出压应力,与电沉积时受Cl−极化作用影响所产生的张应力相互抵消,使内应力消除。

2.2. 电沉积工艺参数

2.2.1. 电流密度

辜敏等人 [27] [28] [29] 研究发现,低电流密度下,铜镀层呈原子排列松散的(220)择优取向;高电流密度下,铜镀层呈原子排列紧密的(111)择优取向,电流密度的提高使得电结晶铜由侧向生长转变为向上生长,在适宜的电流密度下,电结晶铜镀层呈无序晶面取向,如图9。而且,电流密度过大时,阳极与阴极发热,与电解液形成温度梯度,易形成热应力。电流密度提高,增加铜箔沉积速率,同时导致铜箔内空位、位错等缺陷增多,增大内应力 [12]。

Figure 9. Effect of current density on grain orientation of copper plating [27] ; (a) 3 A/dm2; (b) 9 A/dm2; (c) 15 A/dm2

图9. 电流密度对铜镀层晶粒取向的影响;(a) 3 A/dm2;(b) 9 A/dm2;(c) 15 A/dm2

2.2.2. 温度

电解液温度升高提高了离子扩散速度,放电离子活化能提高,铜离子形核和生长速度加快,降低电解液温度可增强阴极极化,细化晶粒。赵玲艳 [5] 发现随电解液温度提高,铜箔晶粒整体变大,表面变得粗糙,应力释放孔隙增多,温度的升高亦有利于应力释放;相同沉积电流密度下,随温度降低,(111)、(200)和(220)晶面衍射峰强度不断提高,镀层(111)晶面原子排列紧密,没有明显的晶面取向择优,铜箔光亮、平整。

2.2.3. 基体

电沉积铜箔阴极基体通常采用钛辊,钛辊表面缺陷会影响到电流分布和晶粒生长,钛辊表面晶格作为铜箔电沉积起始点,其结构会影响外延生长阶段铜箔晶粒取向,亦会使铜箔生长过程出现位错,空位等缺陷提高内应力,钛阴极基体与光面之间的晶格失配,随着时间的推移,这种效果会随着沉积层变厚而逐渐消失 [8];而缺陷处电流密度会提高,从而对晶体形核、生长速率和取向产生影响。因此,钛辊使用一段时间后需要打磨抛光。

范斌锋等人 [30] 研究发现,过大的电流易导致阳极板和阴极辊发热,在电解液的浸泡下在阴极辊表面形成一定量的二氧化钛,试验证明,该物质是产生翘曲及针孔等缺陷的重要因素。

2.2.4. 搅拌

电流密度是决定铜箔形貌及变形的主要因素,相比之下搅拌对其翘曲亦有一定影响 [23]。超声波作为搅拌方式的一种,用于电沉积,其主要作用为:1) 强大冲击波能渗透到不同电极介质表面和空隙里,使电极表面彻底清洗;2) 电镀中常伴有氢气的产生,夹在镀层中的氢使镀层性能降低,逸出的氢容易引起花斑和条纹,而超声空化作用使氢进入空化泡或作为空化核,加快了氢气的析出;3) 超声空化所产生的高速微射流强化了溶液的搅拌作用,加强了离子的输运能力,减小了扩散层厚度和浓度梯度,降低了浓度极化 [31]。

在电沉积过程中使用超声波,极限电流密度、电流效率提高,镀层光亮度改善,显微硬度增大;通过X射线衍射分析发现超声波减小了镀层表面残余应力 [31]。Hsiao [32] 和Martins等人 [33] 认为超声波会改变铜箔晶粒取向,利于改善其电流效率、硬度、光亮度及应力。洪波 [12] 发现超声波的使用减弱了铜箔晶粒择优取向程度。

3. 时效与压力的作用

3.1. 时效

在无添加剂条件下,铜表面电沉积铜膜后室温下时效,研究发现,高角度晶界有高界面能,作为自退火的驱动力。自退火从铜膜与基体界面处开始,晶粒(111)择优取向生长,大量孪晶生成 [34] [35]。铜箔晶粒长大,细晶强化作用减弱,抗拉强度、内应力降低 [36]。姜立强等人 [37] 在钢表面电沉积铜,研究时效对铜镀层性能影响,认为时效使晶界处杂质原子向空位和位错处扩散,界面能降低,导电性能提升。镀层晶格受外延生长的影响减少,微观内应力减小。

3.2. 压力

电解铜箔中位错、空位等缺陷处畸变能量无法释放,使得电解铜箔存在内应力,宏观表现为翘曲变形 [2]。冷变形金属中形变储存能可以促进再结晶的形核及长大,利于退火过程中的回复与再结晶 [38]。压延铜箔在生产过程中压力使铜箔垂直轧制方向被压缩,晶粒沿轧制方向被拉长 [39],取向择优的晶粒会从沉积表面生长吞并相邻晶粒长大 [40]。电解过程中施加外力,在铜箔毛面附加压应力,减少光面和毛面之间应力差,降低翘曲程度。同时,当位错滑移能力枯竭后,促进孪晶的生成,促进空位扩散,减少内应力 [41]。

4. 结语

添加剂会促进(220)取向生长,是引起翘曲的主要原因;从结构上看,光面呈层状,结晶致密,无孔隙,毛面结晶疏松,孔隙较多,应力可通过孔隙释放,而晶粒的细化会加重两侧的应力差,呈现翘曲。细化晶粒效果明显的添加剂对(111)晶面抑制效果较弱,晶粒的细化使得铜箔内应力释放渠道减少,加剧翘曲变形。工艺参数调整对电解铜箔取向影响较小,通常与添加剂共同作用影响铜箔翘曲程度,在无添加剂的情况下,应力主要来源于:沉积过程中铜在密排六方结构的钛基底上外延生长、晶格的错排等造成结构缺陷,铜从钛基体分离时原子之间相互作用力消失,杂质离子的沉积,阴极辊面发热引起铜箔横截面方向的热应力,镀液温度至室温的热应力等,铜箔的应力可以通过调整工艺得到调控。

生产低翘曲铜箔思路:采取时效热处理的方式释放应力;采用压延铜箔生产方式,将电沉积后铜箔翘曲部分反向轧制,在毛面附加压应力,减小翘曲;定期对阴极基体进行抛光;减少SP、HEC、PEG等添加剂的使用,合理调节配比;超声波亦对减少铜箔翘曲有贡献。

基金项目

山东省重点研发计划项目(2019TSLH0101);招远工业技术研究院2019年度科技计划资助项目。