1. 引言

自从人类学会利用化石能源开始,随着全人类对化石能源的不断开发与利用以及一次性能源逐渐缺乏,包括:煤、火油、天然气、油页岩、核能等。与此同时人类在对化石能源的发掘、炼制和利用过程中产生了严重的问题,比如:温室效应和地质问题等。在这种严峻的形势下,各国纷纷投入了大量的人力和物力去寻求石油的替代品的研发。生物柴油作为一种绿色环保的可再生能源,被各国认为是完美的化石燃料的替代品,因此受到了全球研究者的深入研究。生物柴油是由甘油脂肪酸和甲醇脂交换反应得到的,在反应过程中每生产10公斤的生物柴油,就会有1.2公斤的副产物甘油生成。因为过程伴随着大量的副产物甘油生成的情况下,必然导致积累很多的甘油。因此怎么科学的把廉价的甘油转变为具有高使用价值的化工产品,同时也可以增加生物柴油产业的经济效应,所以甘油转化为其它更高价值的副产品具有重要的研究意义。

甘油作为一种重要的化工原料,其在许多方面有着重要的用途。在工业中,甘油可以用做合成树脂的合成单体,用以制取各种各样的制剂;在涂料工业中用以制取各种醇酸树脂;在纺织和印染工业中用以制取润滑剂、渗透剂;在食品工业中用作甜味剂。在造纸、化妆品、电工材料和橡胶等工业中都有着广泛的用途。并用作车辆和各种飞机燃料以及采油的防冻剂。甘油用作塑化剂可以用在新型陶瓷工业。甘油在适当的催化条件和催化剂作用下可以制备二羟基丙酮(选择性氧化)、丙烯醛(脱水)、1,3-丙二醇。

合成1,3-丙二醇的方法有很多,主要有环氧乙烷加一氧化碳和氢气法、生物质发酵法、甘油脱水三步法、甘油氢解法、电化学法、缩醛法。其中环氧乙烷和生物发酵法、甘油脱水三步法比较完善。而且丙烯醛加氢法已经投入工业生产,而在这方面做的很好的外国公司有很多。环氧乙烷法、甘油脱水三步法的主要原料是石油化工的原料,随着不可再生资源的减少,原料成本随之增加从而限制了这种路线的发展。生物技术的发展衍生出来了生物发酵法,该方法反应条件温和,操作简单。已经受到了各国的专家和学者的关注。但是该技术的发酵时间较长,最关键的是酶的活性低,导致了最终的产物1,3-丙二醇的收率低,从而限制了生物技术的广泛应用。发现和研究酶的活性已经成为了该路线的研究热点之一。甘油直接氢解法,以甘油为原料,在催化剂的作用下,直接脱掉中间的羟基形成1,3-PDO,而且中间产物是水,没有什么污染的副产物生成,所以甘油氢解成为世界工业催化领域的研究热点之一。

随后,研究人员对甘油氢解制备1,3-丙二醇的工艺进行了研究和开发,在贵金属体系(Pt、Pd、Ru)中取得较好的研究成果。全世界范围内,21世纪初甘油氢解合成1,3-PDO的研究成果较少,获得较好的催化性能的也很少。最近几年甘油氢解制备1,3-PDO的报道如雨后春笋般的开始多了起来,目前报道1,3-丙二醇产量最高的就是62%左右。催化剂的循环性、催化剂活性、1,3-PDO选择性较低、催化剂的回收、产物难分离等问题,距离投入工业生产化还有一段很长的路要走。以甘油为原料制备1,3-PDO所用的催化剂大多为多相催化剂,且大多在同一点上具有双重活性,包括B酸活性中心和加氢活性中心。方伟国 [1] 等人针对几年的甘油氢解的催化剂做了简要的概述和几种报道的反应机理做了阐述。周昱 [2] 主要论述了1,3-丙二醇的合成方法,探讨不同方法合成工艺的优点和缺点及展望,还简要的阐述了不同方法所用的催化剂。本文主要对当前甘油氢解合成1,3-丙二醇的催化剂的研究进展作出全方位的阐述,分析和探讨了多种催化剂的理论体系。

2. 单金属性催化剂

2.1. 贵金属催化剂

贵金属催化剂中具有较高的活化氢的能力和高效的吸脱附作用,因此贵金属被很多学者大量地应用于加氢反应。由于贵金属在甘油氢解合成1,3-丙二醇反应过程中,可展现优良的氢活化能力。因此,铂、铱、金和铑被用于甘油的氢解反应。

Pt负载型催化剂

铂催化剂因其稳固性、塑性好、对H2、CO等气体抓取能力强、氢气分离能力强等优点,逐渐吸引了众多研究者们的广泛关注。Shell [3] 公司也开发含铂系金属催化剂,用CH3SO3H和CF3SO3H作添加物,均相体系催化甘油氢解合成1,3-PDO。在H2O或C4H8O2S为溶剂的条件下,1,3-PDO选择性为30.8%。产生的副产物有毒。铂金属在甘油氢解反应的应用被发表的很多,发表中最为广泛的,包括载体的性质、酸促进剂、Pt纳米颗粒的表面晶面取向对负载铂催化剂在催化反应性能的影响。探索这些条件对甘油合成1,3-丙二醇反应的影响,下面分别展开叙述。

(1) Pt/单一的载体:活性组分需要支撑和承载,而载体恰好起到了这个作用,提高了催化剂在使用时的稳定等作用。载体是负载型催化剂的重要组成部分,对催化剂的催化性能起着重要的作用。Al2O3、ZrO2、SiO2、WO3和TiO2等均先后被使用。利用氧化物和W-Al复合氧化物以及多孔道分子筛作为载体,对甘油氢解制备1,3-PDO催化材料进行了研究。

刘龙杰,张涛等 [4],采用蒸发诱导自组装法制备了介孔氧化钨(m-WO3),这样的催化剂可以有效地使二氧化铂中的纳米粒子高度分散在催化剂的载体上。该催化剂在180摄氏度和5.5 Mpa的H2压力下的反应12 h,Pt/m-WO3催化剂上的甘油三酯转化率和1,3-丙二醇的转化率选择性分别为18.0%和39.2%,这很明显地要高于其他Pt/c-WO3催化剂。该方法的催化剂由于表现出很好的活性和1,3-PDO的高吸收率,可以被归结为存放在催化剂载体上高分散的二氧化铂和容易还原的WO3所致。

(2) Pt/多组分–载体ZrO2,Al2O3、TiO2、SiO2等除了被作为单独的载体之外,还被尝试分别浸渍了钨的氧化物和Pt,用于甘油氢解得到1,3-PDO的反应中,Gong等 [5] 认为弱性布朗斯特(Bronsted)酸对于合成更多的1,3-PDO的有着重大的作用,所以对于尝试掺杂WO3在增加1,3-PDO的产量有着很大的前景。SiO2作为结构辅助物质有利于提高铂纳米颗粒在载体上的均匀分散,从而让Al2O3-SiO2双载体相对于单一的Al2O3在反应中表现出更高的催化活性和选择性,Liu, L. [6] 等人采用了溶胶–凝胶法制备了分散均的载体,用等体积浸渍法的方法制备了Pt纳米颗粒的负载。实验证明,Pt-WO3/Al2O3/SiO2 (硅铝酸盐)在反应温度160,氢气压力6 MPa,转速600 rpm,反应12 h之后,1,3-PDO的选择性达到56%,甘油的转化率可以达到了48%。并且1,3-PDO的时空收率达到了18.34 g/(gpth)。在这个催化剂中,WO3和Al2O3的比率达到了一个最佳值为2,这个很好的提供了B酸的活性中心从而提高了1,3-PDO的选择性。WO3的掺杂提高了B酸的活性位点。Priya等 [7] 等人采用了分步浸渍的方法制备了Pt/WO3/SBA-15催化剂,在最优的反应条件下,该催化剂在流动床中,反应温度为210℃和常压下,反应结果为甘油消耗达到86%,1,3-PDO收率达到了36.12%,Pt的高度分散性,载体的高比面积,独特的大孔径,这些增加了活性位点和载体之间的相互作用。

仝庆,高强等 [8] 人采用溶胶–凝胶法制备m-ZrO2,用等体积浸渍法制备了WO3掺杂和Pt负载的催化剂,当WO3在整个催化剂的含量为6.0 wt%时效果最好,甘油转化率可提高到87.3%,超过前人报道的工作,而1,3-丙二醇选择性可保持30%以上,在研究Pt/WO3/ZrO2催化下的甘油氢解反应时发现,通过改变催化剂载体中氧化钨含量,可以改变催化剂的酸的强度,从而提高1,3-丙二醇选择性的同时,显著提高反应的转化率。

陈英等人 [9] 采用等体积浸渍法制备了Pt/WO3/ZrO2催化剂,甘油氢解在130度、4MPa、液体体积空速为0.25 h−1的反应条件下,以浓度为90%的甘油溶液进料,Pt/WO3/ZrO2催化剂上甘油氢解得到甘油的转化率为32.5%以及1,3-PDO的收率为12.8%。催化剂的还原氢气压力对催化性能有较大的影响,随着催化剂还原压力的升高,催化剂表面对于氢例子的吸附量增大,H+和H−浓度会在催化剂的表面增加,使甘油的仲羟基与H+和H−的接触几率增加,从而提高了甘油氢解反应活性。一定量的水对与甘油氢解生成1,3-PDO是有好处的。随着含水量的增加,收率增加,然而1,3-PDO的选择性降低,这是水增强了质子的传递,从而使得1,3-PDO进一步水解。

Chao Wang等 [10] 采用浸渍–煅烧法制备Mg改性Pt/WO3/ZrO2催化剂。加入镁可以有效地降低WOx在催化剂表面的聚合度。较小WOx物种的形成有利于1,3-PDO的形成。其中,在氢气压力4 MPa,反应温度200度的情况下Pt/0.66Mg/WOx-ZrO2对1,3-PDO的选择性最高可达62.4%。此外,由于钨从ZrO2表面浸出到水溶液中,Pt/WOx-ZrO2催化剂失效。镁的引入可以抑制钨的浸出,大大提高甘油氢解的稳定性。因此,Pt/0.50Mg/WOx-ZrO2催化剂在400小时的超长流化时间内具有良好的稳定性,转化率为56%,1,3-PDO收率为33%。所以,载体中的氧钨比较特殊,不仅作为活性位点的支撑,而且使活性位点分布均匀,同时还作为酸性促进剂。不一样的载体对于酸促进剂、铂纳米颗粒的多少以及制备方法都不同,适当的调配催化剂成分之间的比例以及最佳的制备方法都得到优异的催化剂。Mg的引入可以抑制钨的浸出,大大提高甘油氢解的稳定性。

金凯等人 [11] 采用等体积浸渍法制备了掺杂氧化钨的Pt/SiO2,并用同样的方法制备了Al2O3改性的Pt-WOx/SiO2,同时制备了Si掺杂的磷酸铝分子筛SAPO-34负载Pt-WOx催化剂。通过分步浸渍法分别制备负载在ZrO2,Al2O3,SiO2三种不同载体上的铂催化剂,然后将催化剂通过WOx改性,深入研究了载体、WOx前驱体的煅烧温度以及WOx含量对甘油氢解反应活性的影响。利用透射电子显微镜镜(TEM)、高分辨透射电子显微镜(HRTEM)、低温氮气吸附(BJH)、X射线衍射(XRD)、激光拉曼光谱分析(Raman)、X射线光电子能谱(XPS)等手段对样品进行了测试与表征。研究显示,负载在ZrO2和A12O3上的Pt基催化剂显示出强大的C-O键断裂活性和高甘油转化率,但丙二醇的选择性低;相反地,负载在SiO2上的Pt基催化剂表现出较高的丙二醇的选择性(其中主要为1,2-丙二醇),然而C-O键断裂活性相对较弱,且甘油转化率较低。

Lei等人 [12] 研究了Pt/WOx/Al2O3在恒定Pt负载下W负载的影响。当Pt含量固定为2 wt%时,甘油转化率和1,3-PDO选择性会随着氧化钨的负载量的增加而增加,在7.5 wt%W负载量下,最高的1,3-PDO产率为15.1%。进一步提高氧化钨的负载量会导致甘油转化率和1,3-PDO选择性降低。同样,当Pt负载保持在4 wt%,将W负载从7.5 wt%增加到12.9 wt%,甘油转化率从29.7%显著提高至62.7%,1,3-PDO选择性略有下降。将氧化钨的负载量进一步提高至20.4wt%从而导致甘油转化率和1,3-PDO选择性都有下降。显然,1,3-PDO的产量对每个Pt含量的W负荷表现出火山状的依赖性,并且更高的W负荷需要更高的Pt负荷才能匹配。另一方面,当W负载固定为12.9 wt%时,将Pt负载从1%增加到6 wt%可以使甘油转化成比例增加,这表明Pt分散度在此Pt范围内保持恒定加载中。然而,由于Pt分散性的降低,Pt负载量的进一步增加至8wt%导致甘油转化率显着降低。同时,1,3-PDO选择性随甘油转化率的增加而略有下降,这是由于甘油过度氢解为1-PO所致。我们还研究了Pt在其他固定W负载下的影响,例如7.5%和20.4 wt%,并观察到了类似的趋势。就1,3-PDO的产率而言,6% Pt/12.9% W/Al2O3是活性最高且选择性最高的催化剂之一,其1,3-PDO的产率为28.4%。

宫能锋等人 [13] 研究了在氢解反应催化温度160℃、氢气催化压力4MPa、浓度为60%的丙三醇水溶液作为进料、丙三醇进样量摩尔比为0.25 h−1、H2与甘油摩尔比为100:1的条件下,铂纳米颗粒主要负载在介孔W-Al复合氧化物的表面,催化剂催化甘油的氢解反应,甘油的转化率为54.1%,1,3-丙二醇的收率为26.2%。同时该催化剂的稳定性和使用寿命较长。

当催剂在马弗炉中的温度为500度时,催化剂在反应中表现得催化性能最好,甘油的转化率为54.1%,1,3-丙二醇的选择性为50.3%。当马弗炉温度为400℃和550℃时,甘油的转化率对应的为44.7%和19.4%。马弗炉的温度不同会改变铂在催化剂表面的粒径,从而导致铂粒子分散的均匀性。结果表明,该催化剂对甘油氢解反应的催化性能不同。在一定温度范围内,温度越高,越有利于甘油转化为1,2-丙二醇。从甘油转化率、1,3-丙二醇选择性及减少副产物的角度考虑,Pt/MWAl催化剂在反应中的反应温度为160℃。当WHSV的速度提高,1,3-丙二醇的收率增加的速度表现先高后低的趋势,当质量进料空速为0.25 h−1时,合成1,3-丙二醇的收率最高,为6.93 mol/(mol·h)。综上所述,Pt/MWAl催化剂催化甘油氢解反应中,甘油进料空速取0.25 h−1时,最为恰当。在一定范围内,增加反应液的水含量,有利于甘油转化。这是因为H2O是亲质子溶剂,有利于催化剂的氢气异裂产生的H−与H+的传递,增加了1,3-丙二醇收率及甘油转化率。当反应中水的质量浓度过高,达到80%时,甘油转化率与1,3-丙二醇产率分别降至46.5%及25.3%,这其中的缘由是原料中甘油浓度过低,导致了催化剂表面甘油反应速度降低,抵消了水溶液中质子传递带来的优势,降低了甘油转化率。因此,该催化剂上甘油氢解反应原料取60%甘油水溶液进料较为合适。

陈长林等人 [14] 研究了以H3PW12O40.nH20为钨前驱体用等体积浸渍法制备一系列具有不同铂含量和不同HPW/ZrO2焙烧温度的Pt/HPW/ZrO2催化剂。在连续流动固定床反应器中,在4 MPa、130℃、液体体积空速(LHSV)为0.25 h−1的反应条件下,60%甘油水溶液浓度,2% Pt/HPWZ10(700)催化剂催化脱氧反应可得到53.4%甘油转化率和44.5%的1,3-PDO选择性。

2.2. 其它贵金属催化剂

除了上述的Pt贵金属做催化剂之外,还有其它的一些贵金属(Ru、Rh、Ir、Pd)等也被应用于甘油直接氢解合成1,3-丙二醇的反应中。在2010年7月的时候,钱伯章等人 [15] 制备了新的甘油氢解催化剂,该催化剂以SiO2为载体和直径为(2 nm)的铱微粒组成,铱颗粒的表面部分覆盖了氧化铼的团簇。催化剂在反应温度为120度,氢气压力为8.0Mpa下进行反应,合成1,3-丙二醇的选择性为67%,收率达到38%。同时甘油的转化率为81%,相对于常规的催化剂高出大约27%,与此同时催化剂反复利用率高而且容易回收,重复使用次数达到了500次左右。Ma等 [16] [17] 增加了Re2(CO)10或用等体积浸渍法制备了掺合Re对Ru/ZrO2催化剂性能有明显的促进作用(转化率提高约2.4倍),而且有效阻止了碳碳键的断裂(乙二醇、乙醇和甲醇等的生成),1,2-丙二醇和1,3-丙二醇的选择性明显提高。以Ru-Re/ZrO2为催化剂,在最适宜的反应条件下(160℃, 8.0 MPa H2, 8 h),甘油转化率为56.9%,1,2-丙二醇、1,3-丙二醇和乙二醇的选择性分别为47.2%、5.5%、4.0%。Re单独存在时需要较高的还原温度,Ru-Re共存于载体ZrO2表面时,由于Ru和Re之间的相互作用。Amada [12] [13] 研究了使用Ir、Re分别作为加氢活性中心和助剂,以SiO2为载体合成Ir-ReOx/SiO2甘油氢解催化剂。

Sagar等人 [18] 在通过湿法浸渍法制备的4Pt-8MO/Al2O3(M = Mo,Re,W和Sn)催化剂上,研究了将脂肪酸催化脱氧成可再生烃(绿色柴油)的方法。沉积在MOx改性的γ-Al2O3上的铂显示出比“纯”Pt/Al2O3催化剂更高的催化加氢脱氧活性。金属氧化物(MOx)的促进作用按以下顺序降低:MoOx > ReOx> WOx > SnOx。表征研究表明,金属氧化物会影响Pt的质构和电子性能。负载的Pt促进了这些金属氧化物的还原。Pt和MOx之间的协同作用和电子接触决定了催化脱氧性能。脂肪酸转化率随着Pt金属性质的增加(结合能的降低)而增加。加氢脱氧产物的选择性与金属氧化物的还原程度有关。在催化剂中,以4Pt-8MoOx/Al2O3为最佳分散,富电子的Pt和还原的Mo5+物种,可实现93.5%十八烷的油酸定量转化在低至220℃的温度和20 bar的氢气压力下具有较高的选择性。金属氧化物将脱氧机理从脱羰/脱羧转变为加氢脱氧。在该催化剂上,脂肪酸,油酸甲酯和植物油以相同的效率脱氧。催化剂只能在较高温度(320℃)而不是较低温度(260℃)下重复使用,可能是由于反应物分子在较低温度下比在较高温度下在催化剂表面上的牢固粘附。

Lujie Liu等人 [19] 研究了具有较高的Ir负载量(20 wt%)和较低的Re/Ir比的Ir-ReOx/SiO2催化剂(Re/Ir = 0.34,实际)具有比Ir-ReOx/SiO2 (4 wt% Ir,Re/Ir = 0.83,实际)高2倍的活性,且与前文报道的4 wt% Ir-ReOx/SiO2 + H2SO4具有相当的活性,保持了较高的1,3-丙二醇(1,3-prd)选择性。在8 MPa H2和393 K下24 h,最大的1,3-PrD产率为32%,选择性为47%,转化率为69%。在20wt%-Ir Ir-ReOx/SiO2上,1,3-PrD生产率为21.5 g/h−1,高于4wt%-Ir Ir-ReOx/SiO2 + H2SO4在相同的还原和反应条件下反应体系(17.7 g/h−1)。

在煅烧过程中,Re在SiO2载体上的负载量较高的样品中会发生Re的损失。无论甘油浓度如何,在20 wt%-Ir Ir-ReOx/SiO2上获得更高的1,3-PrD选择性,而4 wt%-Ir Ir-ReOx/SiO2催化剂则需要高甘油浓度才能达到可比的选择性。该催化剂与以前的4 wt%-Ir Ir-ReOx/SiO2催化剂加H2SO4的反应活性和动力学结果基本一致。当该催化剂不暴露于空气而回收时,该催化剂可重复使用。

邓澄浩等人 [20] 采用一步还原法制备具有有序介孔孔道结构的SiO2,然后再负载的双金属Ir-Re催化剂。在400度~700度进行还原得到的Ir-Re/KIT-6催化剂,本催化剂具有Ir-Re合金结构。催化剂的还原温度对催化剂的组织结构性质、金属纳米粒子的尺寸、金属纳米颗粒的分散度及表面酸强度的影响不是很大,但催化剂的还原温度的升高有利于Ir和Re的相互作用,提高催化剂的还原温度显著提高了催化剂的表面酸量,最后提高催化活性。除此之外,还有表面酸量和反应活性的线性关系,这样的关系表明了酸位参与了Re-OH参与Ir-Re合金催化甘油氢解反应,这一现象印证了催化剂双功能反应机理。

陈浩等人 [21] 采用先浸渍法然后焙烧的方法制备了一系列不同含量LiH2PO4改性的催化剂(Pt-W/Al),采用固定床反应器考察催化剂催化甘油氢解制1,3-丙二醇的性能。实验证明:虽然一定量LiH2PO4的引入对Pt-W/Al的晶相结构影响不大,但是会在催化剂表面形成少量无定形磷酸铝;一定量LiH2PO4的引入,提高了Pt在催化剂表面分分散度,提高催化剂的H2吸附性能,且在不影响催化剂总酸量的情况下,使强酸量减少,弱酸量增多;LiH2PO4的引入提高了Pt-W/Al催化甘油氢解的转化率和生成1,3-丙二醇的选择性,在引入LiH2PO4的用量为3%时,甘油转化率达到79.8%,1,3-丙二醇的选择性达到50.6%,而过量LiH2PO4的引入对其催化性能的进一步提升不明显。

3. 双金属催化剂

双金属催化剂的应用给甘油生成1,3-PDO催化剂带来了更多的选择,对于单的贵金属催化剂,贵金属的催化性能很好,具有很高的活化氢气的活性和高效的吸脱附作用,但是贵金属的价格昂贵限制了这一类催化剂的在工业生产中的应用。然而非贵金属催化剂的价格便宜,但是单一非贵金属催化剂的催化活性比较低,达不到工业的生产要求。在这种情况下,贵金属-非贵金属催化剂就应运而生。

杨朝军等人 [22]。WOx载体上高度分散的准单原子/单原子铂,载体具有大量的氧空位和酸位,有利于甘油选择性氢解为1,3-丙二醇;在Au-Pt/WOx催化剂上加入Au,可促进B酸的生成,提高甘油的转化率和1,3-丙二醇选择性。为了进一步研究Au对Pt/WOx催化剂结构和催化性能的影响,采用CTAB辅助吸附法制备了Au/WO3催化剂,并用Pt浸渍法制备了Pt/Au/WO3双金属催化剂。在甘油选择性氢解制1,3-丙二醇反应中,催化剂的催化活性优于Au-Pt/WOx,1,3-丙二醇的时空收率为0.078 g 1,3-PDO/(gcat·h),值得一提的是,Au-Pt/WOx催化剂在低压下的催化活性较高,而Pt/Au/WO3催化剂在高压下的催化活性较高。表明了双金属间的协同作用。

魏瑞平等人 [23] 开发了负载型固体酸双功能催化剂和该催化剂用于甘油选择性氢解制1,3-丙二醇的方法。在溶剂和催化剂存在下,反应温度100℃~230℃,反应压力0.2~10.0 MPa,反应时间6~48小时。制备的双金属改性的负载型强酸催化剂,掺杂第二种非贵金属,进一步改善贵金属的分散性,使催化剂具有强酸性、高比表面积和良好的稳定性;在含有微量贵金属的催化剂中,引入廉价的非贵金属可以在低反应压力下提高甘油的转化率,同时显著提高1,3-丙二醇的选择性,提高贵金属的有效利用率,降低催化剂成本。

王爱琴等人 [24] 催化剂由WOx载体负载活性组分金和铂构成。第一步由溶剂热法制备催化剂载体WOx;第二步用等体积浸渍催化剂载体并烘干,还原,得到Pt/WOx;第三步将制得的Pt/WOx样品重新分散于水中,将氯金酸前驱体逐滴加入悬浮液中并用硼氢化钠还原,经抽滤、乙醇洗涤、真空干燥、氢气还原后得到最终的催化剂Au-Pt/WOx。在催化反应中,反应温度为140度,反应压力1 MPa,反应时间为12 h。1,3-PDO的选择性达到了51.1%。

Cai等人 [25] 通过共同浸渍的方法制备了HSiW/Co-Al的双金属催化剂,酸性活性中心得增加和Co的引入,加强了甘油的转化。在温度230度,3.5 MPa的氢气压力之下,该催化剂表现出了1,3-PDO的选择性为18.3%。这主要是因为Co的高度分散性加强了Co与W之间的相互作用。Priya等人 [26] 通过共同浸渍和分步浸渍的方法制备了Pt-WO3/SBA-15的催化剂。在210度,氢气流速80 mL min−1的反应条件下,呈现的反应结果为甘油的消耗为86%和1,3-PDO的收率为42%。WO3的引入加强了B酸的活性位点,从而增加了1,3-PDO的选择性。根据这个思路,同时Priya等人 [27] 研究了Pt-Cu的双金属催化剂。通过共同浸渍的方法制备了Pt-Cu/H-Mordenute催化剂。在温度210,氢气流速为80 mL min−1的反应条件下,甘油的转化率为90%和1,3-PDO的选择性为58.5%。结果表明,分散性好、粒径小的Pt-Cu催化剂,负载在具有多孔体系的酸性丝光沸石上,具有较强的双金属相支撑作用,有利于1,3-丙二醇的选择性。

Lujie Liud等人 [28] Ir-Rh双金属负载在金石型的TiO2上面,通过顺序浸渍法先后制备了两种金属的纳米颗粒,在反应温度200度,8MPaH2的反应压力下,1,3-PDO的收率达到了34%。他考虑了考察了锐钛矿TiO2、C、ZrO2、CeO2、Al2O3等载体,最后发现了金红石的TiO2的催化活性最高。金红石载体的作用被认为是为稳定金红石TiO2上具有很高表面密度的均匀且小的Ir-ReOx粒子提供了一个独特的环境,从而增加了每Re量的活性中心数。

酸性溶液的催化剂体系

甘油刚刚开始是应用在酸性溶液下脱水形成丙烯醛的一个工艺,在1930年代,壳牌公司 [29] 开发了甘油脱水的均相催化剂–硫酸,甘油脱水合成丙烯醛反应的多相催化剂后来相继出现了很多,如H3PO4、H3 PW12O40等,由于碳的积累、催化活性组分的流失等因素导致了催化剂在反应上使用次数降低,根据着这些现象得出这类多相催化剂无法满足甘油脱水生成丙烯醛的工业要求,但是甘油脱水合成丙烯醛的机理以及催化剂活性组分的研究成功的为丙烯醛生成后续产品提供了理论研究 [30]。2000年,Shell [29] 研究了以甲磺酸为反应助剂,氢气和一氧化碳的混合压力为6 MPa,反应温度为140℃的新型催化剂,得到了30.8%的选择性1,3-PDO。

2003年,Wang等人 [30]。把甲苯磺化反应策略应用与甘油合成1,3-丙二醇的反应。促使甘油的端羟基和苯甲醛的醛基发生羟醛反应,保护了甘油的第二个羟基,采用用酸性液体对甲苯磺酸事甘油的第二个羟基去除。然后用特定催化剂Ru/SiO2加氢,最后把氢氧化钠加入,羟醛反应的化合键就会分解,重新生成羟基和醛基。从而得到了1,3-PDO。这工艺有酸碱腐蚀、反应中间产物多、分离困难等问题。随着树脂的消耗增加,从而对1,3-PDO的需求量增加,所以合成附加值更高的1,3-PDO 逐渐成为热点。

负载贵金属在载体催化剂同时加液体酸可以作为甘油氢解制备1,3-PDO的催化剂。Chaminand [31] 等人制备了铑负载在碳上面的催化剂,加入了酸性促进剂,促进剂的引入等到了最佳的甘油转化率和1,3-丙二醇的收率。Cham还研究了反应溶剂对催化性能的影响。甘油氢解合成1,3-PDO反应中,引入液体酸的催化体系,反应活性较低,最终的成品分离难而且催化剂重复利用低,这些不足导致了研究方往金属–固体酸双功能催化剂的转变。

4. 反应研究机理

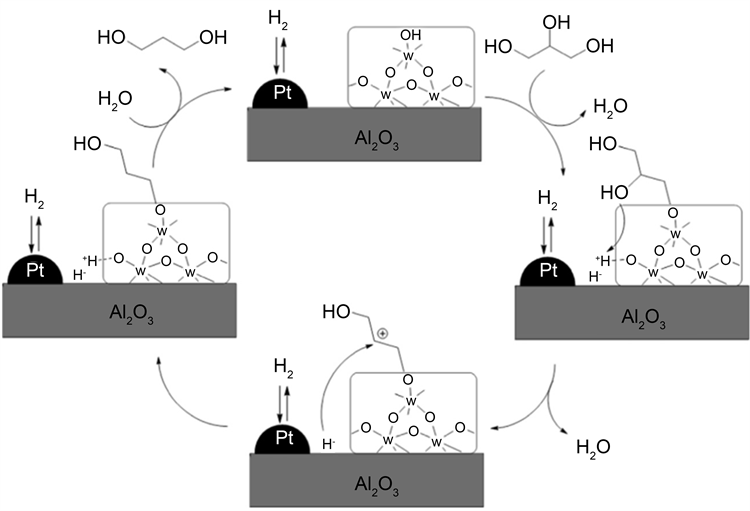

Garcia等人 [32] 研究了Pt/WO3/Al2O3的反应体系的时候,根据以前的报道结合自己的反应体系,提出了自己的反应机理,如图1所示。

Figure 1. Process principle of 1,3-propanediol synthesis from glycerol [32]

图1. 丙三醇合成1,3-丙二醇的过程原理 [32]

最普遍接受的甘油氢解合成1,3-PDO的形成机理是脱水加氢路线。在第一步中,生物甘油直接脱水为羟基丙酮或3-羟基丙醛(3-HPA),而在第二步中,这些中间体分别加氢为1,2-PDO和1,3-PDO。与3-HPA相比,羟基丙酮的形成具有更高的稳定性,这就解释了通常1,2-PDO是甘油氢解的主要产物的原因。

Priya等人 [33] 讨论了丝光沸石上面负载Pt-Cu双金属的催化剂,通过等体积浸渍法制备了Pt/丝光沸石的催化剂,烘干,还原,然后在等体积浸渍Cu的先驱体制备了Pt-Cu的双功能催化剂,该催化剂分散性好、粒径小的Pt-Cu催化剂,负载在具有多孔体系的酸性丝光沸石上,具有较强的双金属相支撑作用,有利于1,3-丙二醇的选择性。最佳的组分为2%Pt-5%Cu的含量,的Pt-Cu/丝光沸石催化剂上,在最佳反应条件(210℃、氢气流速80ml min−1、甘氨酸浓度10wt%)下,甘油转化率和1,3-PDO选择性分别达到90%和58.5%。对Pt-5Cu/丝光沸石催化剂进行了结构表征和重复使用性研究。具有低C-C选择性C-O氢解的明显优点。双金属催化剂作为甘油转化为1,3-PDO的催化剂,在很多方面都具有宽阔的应用前景。Priya等人根据自己做的催化剂的反应,随之也提出了甘油氢解在B酸和L酸的情况下的一个反应机理,如图2所示。

Figure 2. Course of glycerol hydrogenolysis over (A) Brønsted acidic sites and (B) Lewis acidic sites of Pt-Cu/Mor catalysts [33]

图2. (A) Brønsted酸性位和(B) Lewis酸性位Pt-Cu/MOR催化剂上甘油氢解历程 [33]

甘油转化为丙二醇可以通过图2所示的两种途径进行,第一个(A)反应途径是甘油在被固定的B酸位点上脱掉水分子形成3-羟基丙醛(3-HPA),这个产物作为反应的中间体,然后这个中间产物在金属活性中心上加氢形成1,3-PDO。第二个(B)反应途径是甘油在L酸位点进行脱掉水分子形成丙酮,然后丙酮在金属活性中心上加氢形成1,2-PDO。

Feng等人 [34] 在研究催化剂Pt-WO3-Al2O3-SiO2的反应,探究这个催化剂的催化效果的时候,提出了相应的反应机理如图3所示。

Figure 3. Reaction mechanism of glycerol hydrogenolysis to 1,3-PDO over Pt/WAlSi catalyst [34]

图3. Pt/WAlSi催化剂上甘油氢解制1,3-pdo的反应机理 [34]

甘油的水解经历了酸催化脱水和金属位加氢两个步骤。酸位的性质和强度是脱水形成碳中间体的关键,证实了B酸位是形成1,3-PDO的原因,而L酸位是形成1,2-PDO的关键。

铂纳米粒子上吸附的H2分子被裂解变成H原子,H原子会溢出到WAlSi载体的表面,并通过给电子形成质子。1) 同时,甘油的原醇与SiO2和Al2O3表面的羟基形成氢键,吸附在载体表面,暴露出第二个羟基。2) 溢出还原产生的质子进入第二羟基进行质子化和脱水,形成第二碳,然后在催化剂上进行氢转移反应。3) 第2步氢转移反应生成3-羟基丙烯醇生成。4) 3-羟基丙烯醇互变异构形成3-HPA。5) 3-HPA在活性铂上快速加氢制备1,3-PDO,由于3-HPA脱水制丙烯醛具有热力学上的优越性,因此需要快速加氢以防止3-HPA顺序脱水制丙烯醛。

5. 结语

本文对甘油直接氢解合成1,3-PDO反应的发展进行了总结,对反应的各种催化剂进行了分类总结和分析,同时也对报道了的反应机理进行整理分析。甘油作为生物柴油的副产物,把它转化为更有价值的1,3-PDO具有非常大的应用潜力,但是目前研究者所报道的催化剂还不能满足于工业生产的需求。从实验室到工业生产这是一个非常大的挑战。单位催化剂的收率还是不够工业的要求,催化剂的重复使用的效率不高。目前报道的反应机理还是比较少,催化剂载体的制备,氢气活化的活性中心还是过度的依靠了贵金属。这给催化反应的条件优化带来了很大的限制。所以贵金属–非贵金属的双金属催化剂在未来的研究有很大的前景。当前甘油氢解反应的金属倾向于Pt纳米颗粒,掺杂材料的性质主要集中在WOx性质对催化反应的影响、Pt纳米粒子与WOx的相关性以及Pt纳米粒子和载体对氢溢出的影响等方面,而催化剂的载体逐渐由简单抉择不同的载体、不同的酸性助剂或者变成双金属等方式,通过改变材料的制备方法以及金属纳米颗粒的制备方法,考察空间结构等因素。期望通过创造新型的催化剂(催化活性高,寿命长,重复使用次数多),使其能够把甘油直接氢解反应从实验数据走向工业化的道路。

NOTES

*通讯作者。