1. 引言

随着“墙改”的实施,我国近30年来,已从实心黏土砖向空心砖及其他各种轻质、多功能新型墙体材料转变,这些新材料也更能适应钢结构主体 [1]。现在的研究热点是利用工业废渣、粉煤灰、煤矸石等工业废料,采用蒸压养护、发泡、板内开孔等生产技术制取新型墙板 [2]。

作为一种新型建材,泡沫陶瓷频频出现在各种杂志、展览和产品推广会上,这对研究人员不算陌生,但在工程运用上尚少。无机泡沫陶瓷导热系数最低达0.048 W/(m∙K)~0.07 W/(m∙K),是一种良好的墙体保温材料 [3] [4]。而泡沫陶瓷的制备需要用到废玻璃、煤矸石,粉煤灰等工业废渣 [5],山西作为一个出煤大省,每年工业废料的堆放造成了对环境的高污染,因此对工业废渣的合理利用及无害化处理迫在眉睫。山西安晟科技发展有限公司投资建设了年产50万平方米泡沫陶瓷板生产线,填补了山西省的空白,也对工业废料的处理提供了解决方案。

本试验应用泡沫陶瓷作为保温芯材,外加钢丝网片、水泥砂浆复合而成新型保温外墙板。按照国家标准《蒸压加气混凝土板》 [6] 的规定,墙板在设计时应满足芯材基本性能和墙板结构性能的要求,因此本试验对泡沫陶瓷的物理力学性能和复合板的抗弯性能进行试验研究。

2. 泡沫陶瓷物理力学性能试验

2.1. 试验原料

试验所用的泡沫陶瓷保温板是以陶土尾矿、煤矸石、粉煤灰、陶瓷碎片、废玻璃及其他添加剂,经过原料粉碎→球磨→喷雾干燥→材料入钵→高温焙烧发泡→冷却定型→切割等工艺制成的高气孔率的闭孔陶瓷材料。

2.2. 性能表征

用扫描电镜(SEM)观察泡沫陶瓷芯材微观结构,能谱仪Phenom进行元素分析,利用热常数分析仪测定芯材的导热系数 [7],微机控制电液伺服万能试验机测定抗压强度,立式收缩仪测定干燥收缩值,用低温箱进行冷冻后测其冻后强度和冻后质量损失。

2.3. 分析与讨论

2.3.1. 泡沫陶瓷扫描电镜分析

泡沫陶瓷有开孔和闭孔之分 [8],开孔泡沫陶瓷已广泛应用于过滤器、催化剂载体和吸声隔音构件等。而闭孔泡沫陶瓷含有大量独立封闭的气孔,因此导热系数小,可用于外墙保温板中,目前国内对闭孔泡沫陶瓷的研究较少 [9]。

试验中采用含有封闭孔的泡沫陶瓷,为观察样品的表面形貌,采用二次电子探测器观察其微观结构。扫描电镜分析如图1,泡沫陶瓷材料整体由相互不连通的大孔隙构成,其相隔孔壁上分布有大小不均的气泡,可定义其为闭孔材料。

泡沫陶瓷保温效果与成孔效果密切相关,而烧成温度、烧成时间和保温时间都对其微观结构有重要影响。烧成温度越高,烧成时间越短且保温进程的加长,都会使泡沫陶瓷的孔隙率增大 [10]。泡沫陶瓷中所含封闭孔能有效降低材料的导热系数,通过合理控制烧制保温条件得到气孔均匀,具有良好保温性能的闭孔泡沫陶瓷可在应用中节省材料,降低造价。

2.3.2. 组分分析

通过扫描电镜分析,发现在孔壁上有大小形状不均的孔洞,孔洞里有细碎颗粒,而且在大孔隙壁上附有白色物质,为分析其成分,用能谱仪Phenom进行元素分析,所取点如图2所示。

进行取点元素分析,如图3~8可知,同位于孔壁上的点2、3、6化学组分接近,氧硅铝占85%~90%;而位于孔壁上小孔内碎屑物质化学组分较复杂,孔1内除氧外,钙含量最多,可知是在生产过程中矿渣反应堆积而成;孔4和5除氧硅元素外,含有废玻璃的钠元素和废陶瓷的镁元素较多,孔洞不规则且含有矿渣及在取样时破碎的孔壁碎屑;可知,在生产中主要成分废玻璃、废陶瓷、煤矸石构成孔壁,而在孔壁内发泡而成的小孔含有矿渣成分。

2.3.3. 密度对泡沫陶瓷导热系数的影响

本试验采用五种不同的体积密度进行测定,分别为250 kg/m³、260 kg/m³、300 kg/m³、350 kg/m³、430 kg/m³,每个样品分别做三组试验取平均值。

根据样品尺寸和探头大致的测试范围,确定热常数分析仪的探头选用聚酰亚胺覆膜探头7577 (R = 2.001 mm)型号。先对电桥进行平衡,然后记录40秒基线,最后开始瞬态测试。试验结束后,温飘记录界面呈现水平离散分布,代表瞬态测试前样品与探头之间温度达到一致。两者温度一致是得到高质量Hot Disk数据所必须的。通过调节起点终点进行标准分析,起点和结束点是选择用于计算的数据量。典型Hot Disk瞬态曲线包含200个数据点,曲线开始部分数据由于接触热阻的影响,不用于热常数计算,需要舍弃。严格说应观察测试结果中的评价参数Mean Deviation平均偏差,使其数值在10−4水平或以下较好。

调节加热功率,使模块的温升尽量保持在2~5 K之间,同时调节时间,满足总体比上特征时间(TCT)在0.33~1之间。导热系数越高,加热功率大,测试时间短;导热系数越小,加热功率小,测试时间长。试验中主要控制的两变量的计算方式如下:

探测深度(软件计算) [7]:

(式1)

式中:k—热扩散系数。

总体比上特征时间,可用于帮助选择探头及测量时间:

(式2)

式中:k—热扩散系数;t—测量的时间;r—试验用探头半径。

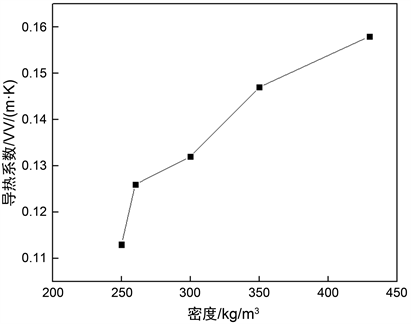

Figure 9. Change in thermal conductivity with density

图9. 导热系数随密度的变化

由图9可知,随密度的增加,泡沫陶瓷的导热系数总体呈现上升的趋势。在常温下(20℃)空气的导热系数为0.0267 W/(m∙K),在90℃~100℃时,空气的导热系数变为0.031~0.032 W/(m∙K),而在常见的一些固体材料中,常温下普通砖的导热系数为0.6 W/(m∙K),普通粘土的导热系数为0.7 W/(m∙K),可以看出,普通固体材料的导热系数远大于空气。而本泡沫陶瓷所含气孔为封闭孔,在热流通过材料遇到封闭气孔,气孔对于介质的热传导相当于阻碍作用。同样的固体材料,气孔越多,热流通过材料的障碍越多,对热流的削弱作用越明显。根据公式导热系数

(式中

是固体的导热率,p是气体的体积分数) [10],同样可知,导热系数和气体体积分数是成反比的。因此气孔多密度小的泡沫陶瓷材料有较小的导热系数,这与试验结果相吻合。

参考国家标准《蒸压加气混凝土板》的规定,外墙板在设计时导热系数应满足A3.5级基本性能的要求,即导热系数应小于0.14 W/(m·K),由所得规律曲线可知,用于外墙保温材料的泡沫陶瓷应选用密度小于350 kg/m³的品类。

2.3.4. 密度对泡沫陶瓷抗压强度的影响

本试验采用三种系列密度等级的材料,按照国家标准GB-T11971-1997进行抗压强度的测定,所取试块的密度等级分别为250 kg/m³、300 kg/m³、350 kg/m³,每个等级分别做三组试验。

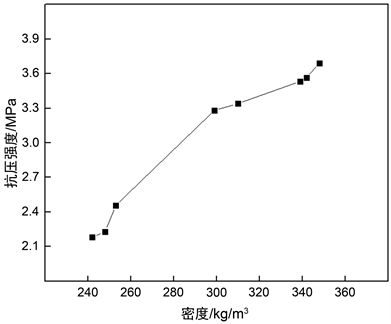

Figure 10. Variation of compressive strength with density

图10. 抗压强度随密度的变化

由图10可知,本试验中泡沫陶瓷试块的密度为250 kg/m³时,抗压强度值为2.20 MPa;当泡沫陶瓷的密度达300 kg/m³时,抗压强度值为3.32 MPa;当泡沫陶瓷的密度增加到350 kg/m³时,其抗压强度值达到3.66 MPa;能够看出,随着气孔数量的增多,密度减小,泡沫陶瓷的抗压强度也随之降低。参考国家标准《蒸压加气混凝土板》的规定,外墙板在设计时抗压强度应满足A3.5级基本性能的要求,即抗压强度应大于3.5 MPa,由所得规律曲线可知,用于外墙保温材料的泡沫陶瓷应选用密度大于320 kg/m³的品类。

2.3.5. 抗冻性能和干燥收缩的测定

本试验依据国家标准GB-T11973-1997进行抗冻性的试验,试验取一组三块体积密度为320 kg/m³的试块冻融循环15次,测其冻后性能。试验测得其冻后质量损失为1.6%,冻后强度为3.4 MPa,指标满足标准中A3.5级芯材的规定 [6]。

依据国家标准GB-T11972-1997进行干燥收缩的试验,取40 mm × 40 mm × 160 mm一组三块密度为320 kg/m3的试件进行干燥收缩(快速法)的测定,试验测得泡沫陶瓷干燥收缩为0.12 mm/m,小于国家标准限值0.80的规定 [6],符合要求。

3. 泡沫陶瓷复合板抗弯承载力试验

3.1. 墙板试件

本试验所用墙板为长2100 mm,宽1200 mm,厚度150 mm的试件共3块,其中泡沫陶瓷芯材厚120 mm,两边采用ϕ5的钢丝网片,各15 mm厚的水泥砂浆层抹面。

3.2. 加载设备和加荷方式

本次试验中用于外墙板试件的加载仪器为瑞士摆式压力机AMSLER,加载量程从2 t起共12级别可供选择,精度为所选满量程的1%,本次选择5 t (即精度0.05 t)的量程进行外墙板抗弯承载力试验。

研究中,加载进程为了接近墙板所受风荷载的作用,抗弯装置选用三等分加载模式,试验机千斤顶经过混凝土垫块将荷载传递给加载梁,加载梁经由两根辊轴最终通过垫板将力传递给墙板试件,如图11所示。

3.3. 测量仪器

(1) 位移计。为了观测跨中的挠度变形,以及支座处是否有翘曲,在相应位置共设5个位移计,利用应变采集仪实时采集数据观察变形情况。

(2) DH3818Y静态应变测试仪。设置系统采样频率为2 Hz,密集采集,并对加载过程中的变形数据(挠度和砂浆应变)自动记录。

3.4. 加载流程

(1) 预先加载

为了消除表面不平整及安置墙板试件时产生的间隙,也为了检查各部件和仪器是否运行正常,仪器读数是否精确,因此在墙板试件正式加载前,施加荷载2 kN进行预先加载,带稳定后调整各仪器构件并卸载清零各读数。

(2) 分级加载

卸载后将试验机表盘调零,进行正式加载,依据计算荷载的大小,先采用每级增加1 kN的方式进行加载,每施加一级荷载后,将试件持荷1 min,同时稳定加载表盘,待各试验数据基本稳定后,读数记录。

(3) 最大荷载

当所加力达3 kN时,稳定表盘持荷,记录应变采集板上各个位移及应变读数。此后荷载每级增加0.5 kN,直至外墙板试件破坏,如图12所示。

3.5. 结果分析

由三块墙板荷载–挠度图13可知,三块板在加载初期挠度随荷载缓慢增加,第一块板初期较后两块挠度增加快,破坏时板中挠度值稍小,分析可知,是由于第一块板加载速度较快,加载时荷载增加量较后两块板大的原因。三块板都是在挠度8 mm左右出现破坏,且裂缝一出现即可破坏,裂缝出现在加载三分点附近,且从斜下方向上形成接近45˚斜裂缝,可知此外墙板在斜裂缝末端受压区砂浆剪压破坏。

本试验破坏荷载为8.5 kN,考虑附加荷载(加载梁、滚轴、加载板)的作用,墙板的实际破坏荷载为9.303 kN。依据国家标准《蒸压加气混凝土板》 [6] 的规定,当外墙板的结构性能检验结果符合以下公式的要求时,方可判定该批板性能合格。

(1) 外墙板的抗弯承载能力应同时符合公式3和公式4的要求。

(式3)

(式4)

式中:

—外墙板初裂时的实测荷载,单位为牛顿每平方米(N/m2);

—工程的荷载设计值,单位为牛顿每平方米(N/m2);

—破坏时的荷载实测值,单位为牛顿每平方米(N/m2);

—重要性系数,按《蒸压加气混凝土板》GB15762-2008选用;

—承载力检验系数允许值,按《蒸压加气混凝土板》GB15762-2008选用;

—抗力分项系数,取0.75。

根据上式得:

则墙板所能承受的最大风荷载为2.02 kN/m2。

(2) 外墙板的短期挠度值应符合公式5的要求。

(式5)

式中:

—外墙板短期挠度的测量值,单位为毫米(mm);

—外墙板短期挠度的特征值,单位为毫米(mm)。

根据上式得:

即满足式3、4、5,判定该泡沫陶瓷复合外墙板抗弯承载力符合设计要求。

试验发现:初期泡沫陶瓷复合板加载时,当千斤顶压紧墙板,立即出现滋滋的响声,在板底三分点位置处的砂浆出现开裂破坏时,试验机表盘指针呈现轻微的跳转。当砂浆出现裂缝时,墙板试件立即破坏,开裂荷载即为破坏荷载,并且破坏时水泥砂浆层与钢丝网片整体和陶瓷层分离。经分析发现,拉结上下层钢丝网片的是18#铁丝,在加压过程中,铁丝被拉断,上下层失去整体作用,因此出现承载力较低的情况,但墙板的抗弯承载力满足设计要求。

4. 结论

(1) 本试验用泡沫陶瓷的导热系数低达0.11 W/(m∙K),干燥收缩小,抗冻性能优越,密度在320~350 kg/m³的泡沫陶瓷物理性能指标符合GB15762-2008中A3.5级合格品的要求;

(2) 泡沫陶瓷具有良好的抗弯性能和抗压强度,密度在320~350 kg/m³材料的力学性能指标符合《蒸压加气混凝土板》中A3.5级基本性能的规定;

(3) 随着泡沫陶瓷复合墙板的不断深入研究,构件标准化、加工工厂化和施工装配化的不断推进,其可作为一种新型复合墙板应用于钢结构领域。

NOTES

*第一作者。

#通讯作者。