1. 引言

随着全球性能源紧张和“温室效应”问题的日益严重,节能减排已成为当今社会面临的重要问题。交通运输行业作为节能减排的重点领域,是践行“绿色交通”理念、实现节能减排的重要研究方向。根据国家统治局数据显示,交通运输行业能源消耗占全社会能耗的7.8%,交通运输行业的石油消耗占全社会石油消耗的30%,其中,“十二五”期间道路建设消耗沥青混合料超过1亿吨,CO2排放量超过450万吨 [1] [2] [3]。随着我国公路大规模进入维修养护阶段,传统的铣刨重铺方式不仅浪费资源破坏环境,更加重了温室气体的排放。

为缓解上述问题,交通运输部提出充分发挥科技进步在低碳发展中的基础性和先导性作用,推广使用新能源、可再生利用技术和节能减排新技术,推广温拌沥青、废旧路面再生等低碳铺路技术 [4] [5]。沥青混合料厂拌再生作为一种新型的资源循环再利用技术,一方面能够节约沥青和砂石材料,缓解能源消耗压力;另一方面实现废旧材料的循环利用,保护生态环境。但现阶段尚未形成对再生沥青路面环境效益的量化分析,导致进行再生技术工程评价时针对性不强、理论依据不足。因此有必要对再生沥青混合料的环境效益进行细致化分析,形成合理的评价体系,进一步推广再生沥青混合料的工程应用。

欧美 [6] [7] [8] 国家普遍采用生命周期分析(Life Cycle Assessment: LCA)理论对沥青路面生产施工过程中的碳排放进行量化分析,Mroueh [9] 基于LCA理论分析了路面材料对生态环境的影响,分析过程将路面生命周期分为原材料生产、路面施工、路面养护三阶段,研究表明再生路面环境效益显著优于传统路面。Stripple、Qazi Aurangzeb [10] [11] [12] 提出沥青路面的能耗远低于水泥路面,路面生命周期内碳排放:建设阶段 > 养护阶段 > 使用阶段。国内卢海涛 [13] 基于LCA理论建立了沥青路面能耗分析模型,潘美萍、杨博 [14] [15] 对比分析了不同路面结构的能耗差异,建立了路面建设阶段的能耗与碳排放分析模型。

论文以厂拌热再生沥青混合料为研究对象,基于生命周期分析理论,分别计算旧路面铣刨、原材料生产、沥青混合料施工等环节的能耗及碳排放,进而评价不同RAP掺量条件下厂拌热再生沥青混合料的环境效益。

2. 生命周期分析理论及量化分析

2.1. 生命周期分析理论

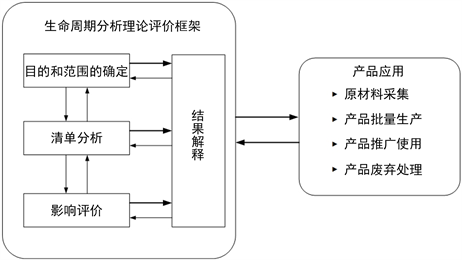

生命周期分析理论(Life Cycle Assessment: LCA)是一种评价一个产品系统生命周期整个阶段内对环境造成负荷影响的分析方法,被广泛应用于综合评价产品或产品系统环境效益,对产品从原材料采集、生产、使用直至废弃整个过程所产生的环境影响进行综合评价。其评价过程一般可以分为目的与范围的确定、清单分析、影响评价和结果解释四部分 [16],具体评价流程如图1所示。

Figure 1. LCA theory evaluation process

图1. LCA理论评价流程

基于LCA理论将厂拌热再生沥青混合料生产施工划分为旧路面铣刨、原材料生产、沥青混合料施工三个阶段,分别对各阶段的能耗及碳排放进行统计分析,评价过程如图2所示。

Figure 2. Evaluation process of environmental benefits of plant mix hot recycled asphalt mixture

图2. 厂拌热再生沥青混合料环境效益评价过程

2.2. 基础数据

沥青混合料生产施工过程中消耗的能源主要包括电力、汽油、柴油、天然气等,为了便于统计分析,根据《中国能源统计年鉴》 [17] 将各种能源换算成标准煤能耗的净发热量,同时规定1 kg标准煤的净发热量为29.307 MJ,各能源折算系数及净发热量见表1。

Table 1. Statistics of net calorific value of each energy source

表1. 各能源净发热量统计

沥青混合料生产施工过程中会排放CO2、CH4、N2O等温室气体,不同的温室气体对环境的影响不尽相同,计算过程中根据IPCC 2006数据库中的排放系数将各类温室气体通过特征因子转换为CO2当量进行统一分析,温室气体特征因子转换关系见表2。

Table 2. Conversion relationship of greenhouse gas characteristic factors

表2. 温室气体特征因子转换关系

《中国能源统计年鉴》统计了各能源单位质量的温室气体排放系数,根据表2特征因子转换关系计算各能源的CO2当量,统计结果见表3。

Table 3. CO2 equivalent statistics of various energy sources

表3. 各能源CO2当量统计

3. 旧路面铣刨能耗及碳排放分析

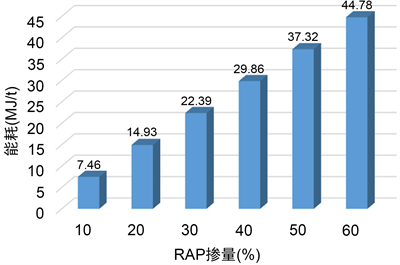

将需要翻修的路面通过铣刨、破碎、筛分并掺加一定的新集料,可作为铺筑新路面的原材料,实现筑路材料的循环利用。根据工程调研,铣刨机工作过程中油耗为4.2 kg/m3,沥青混合料密度大约为2.4 t/m3,可知铣刨1 t混合料油耗为1.75 kg。论文分别以RAP掺量0%、10%、20%、30%、40%、50%、60%作为研究对象,计算不同RAP掺量条件下旧路面铣刨过程中的能耗及碳排放如表4所示,不同RAP掺量条件下旧路面铣刨过程中的能耗及碳排放变化规律见图3和图4。

Table 4. Energy consumption and carbon emission of old pavement milling under different RAP content

表4. 不同RAP掺量条件下旧路面铣刨能耗及碳排放

Figure 3. Energy consumption of old pavement milling

图3. 旧路面铣刨能耗

Figure 4. Carbon emission of old pavement milling

图4. 旧路面铣刨碳排放

由图3和图4可知,随着RAP掺量的增加,旧路面铣刨产生的能耗及CO2当量越多,RAP掺量每增加10%,旧路面铣刨过程中能耗增加7.46 MJ,CO2当量排放增加0.52 kg。根据工程应用,以30%RAP掺量为基准,旧路面铣刨过程中产生的能耗为22.39 MJ,CO2当量排放1.57 kg。

4. 原材料生产能耗及碳排放分析

厂拌热再生混合料原材料主要包括沥青胶结料、铣刨料和新集料,用量较少的矿粉和再生剂分析过程中忽略不计。对于沥青胶结料的能耗及温室气体排放,国内尚没有完整的数据库,分析过程中参考欧洲沥青协会数据库,对于新集料参考中国本地化的LCA基础数据库CLCD [18],单位质量原材料能耗及碳排放数据如表5所示。

Table 5. Energy consumption and carbon emission of raw materials

表5. 原材料能耗及碳排放

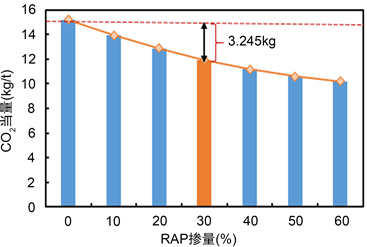

由表5可知,改性沥青生产过程中由于增加了沥青改性工艺,相较于基质沥青其能耗增加了33.8%,CO2当量排放增加了24.4%。假设厂拌热再生AC-16沥青混合料最佳沥青用量为4.7%,铣刨料中沥青含量为4.3%,沥青选用改性沥青,新沥青用量为总沥青用量减去铣刨料中的沥青含量,由此计算生产1 t沥青混合料在不同RAP掺量条件下的能耗及碳排放如表6所示,不同RAP掺量条件下原材料生产能耗及碳排放变化规律见图5和图6。

Table 6. Energy consumption and carbon emission of mixtures with different RAP content

表6. 不同RAP掺量条件下混合料能耗及碳排放

Figure 5. Energy consumption of raw material production

图5. 原材料生产能耗

Figure 6. Carbon emission from raw material production

图6. 原材料生产碳排放

由图5和图6可知,原材料生产阶段再生混合料产生的能耗及CO2当量排放明显低于普通的热拌沥青混合料,且随着RAP掺量的增加,混合料能耗及CO2当量排放逐渐减小。当RAP掺量为30%时,相比于普通的热拌沥青混合料,每生产1 t再生混合料,可以节约能耗69.776 MJ,减少CO2当量排放3.245 kg。

5. 厂拌热再生沥青混合料施工

5.1. 混合料拌和

厂拌热再生混合料拌和设备相比于传统的热拌沥青混合料加入了第二烘干筒进行铣刨料的加热,混合料拌和过程中,新集料加热温度为170℃~185℃,铣刨料加热温度为110℃~130℃,沥青加热温度为150℃~160℃。根据工程统计,传统热拌沥青混合料的油耗为6.85 kg/t,CO2当量排放为7.36 kg/t,再生沥青混合料第一滚筒油耗为7.81 kg/t,CO2当量排放为7.84 kg/t,第二滚筒油耗为6.37 kg/t,CO2当量排放为6.75 kg/t,由1.2章节给出的基础数据可以计算不同RAP掺量条件下混合料拌和过程中的能耗及碳排放如表7所示,不同RAP掺量条件下混合料拌和能耗及碳排放变化规律见图7和图8。

Table 7. Energy consumption and carbon emission of mixture in mixing process

表7. 拌和过程中混合料能耗及碳排放

Figure 7. Energy consumption of mixture mixing

图7. 混合料拌和能耗

Figure 8. Carbon emission of mixture mixing

图8. 混合料拌和碳排放

5.2. 混合料运输

根据中国本地化LCA基础数据库CLCD规定,选择载重30 t自重10 t的柴油货车作为运输混合料的标准车辆,统计数据显示其能耗为0.804 MJ/(t·km),温室气体排放为0.075 kg/(t·km),假设拌合站距离施工现场平均运距为50 km,混合料运输以拌合站(满载)→施工现场(空载)→拌合站作为一个完整的运输周期,则运输车辆行驶的等效距离为62.5 km,由此可以计算混合料运输产生的能耗为50.25 MJ/t,CO2当量排放为4.688 kg/t。

5.3. 混合料摊铺及碾压

沥青路面施工通过摊铺机将混合料均匀摊铺到路面上,压路机紧跟摊铺机进行压实,碾压可分为初压、复压和终压三个阶段,为保证混合料达到规定的压实度,采用双钢轮压路机和胶轮压路机组合的方式进行压实,结合工程经验确定混合料碾压方案如表8所示。

Table 8. Compaction scheme of mixture

表8. 混合料压实方案

根据混合料摊铺效率,摊铺机摊铺速度为3m/min,压实方案如表8所述,结合各机械的实际油耗,计算混合料摊铺及压实时的能耗和碳排放如表9所示。

Table 9. Energy consumption and carbon emission of mixture paving and compaction

表9. 混合料摊铺和压实能耗及碳排放

5.4. 混合料施工能耗及碳排放分析

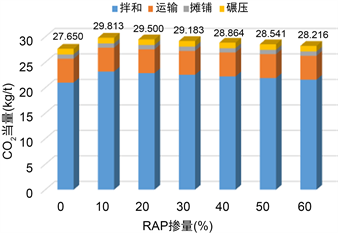

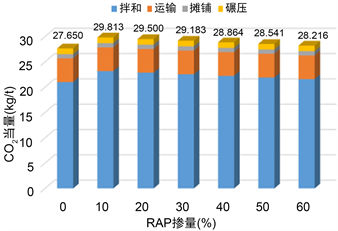

基于上述研究,统计沥青混合料施工过程中的能耗及碳排放并绘制柱形图如图9和图10所示。

Figure 9. Energy consumption of mixture construction

图9. 混合料施工能耗

Figure 10. Carbon emission of mixture construction

图10. 混合料施工碳排放

由图9和图10可知混合料施工过程中再生混合料的能耗及CO2当量排放高于普通的热拌沥青混合料,主要是由于拌和过程中增加了用于铣刨料加热的第二烘干筒,加大了能源消耗,但随着RAP掺量的增加,混合料能耗及碳排放呈逐渐减小的趋势,是由于RAP掺量越大,所需新集料和沥青用量越少,铣刨料加热温度更低,消耗的能源更少,产生的能耗及CO2当量越低。

6. 厂拌热再生混合料环境效益评价

基于生命周期分析理论,分别统计不同RAP掺量条件下混合料生产施工的总能耗及碳排放,统计结果如表10所示。

Table 10. Total energy consumption and carbon emission of mixture production and construction

表10. 混合料生产施工总能耗及碳排放

由表10可知,沥青混合料生产施工过程中原材料生产和混合料拌合阶段所产生的能耗及CO2当量排放最多,以30% RAP掺量作为研究基础,进一步分析混合料生产施工过程中各阶段的能耗及碳排放占比,如图11和图12所示。

Figure 11. Proportion of energy consumption in mixture production and construction

图11. 混合料生产施工能耗占比

Figure 12. Proportion of carbon emission in mixture production and construction

图12. 混合料生产施工碳排放占比

由图11和图12可知,混合料生产施工过程中能耗及碳排放占比混合料拌和 > 原材料生产 > 混合料运输 > 混合料摊铺压实 > 旧路面铣刨,其中混合料拌和及原材料生产两阶段产生的能耗及CO2当量排放占比尤为突出,约占总能耗的84.4%总碳排放的80.8%。综上研究表明再生混合料生产增加的旧路面铣刨工艺并不会增加工程的环保负担,反而能够实现筑路材料的循环利用,节约资源。

为了更加直观分析不同RAP掺量条件下厂拌热再生路面的环境效益,根据表10将混合料生产施工过程中的总能耗及碳排放绘制成柱形图,如图13和图14所示。

Figure 13. Total energy consumption of mixture production and construction

图13. 混合料生产施工总能耗

Figure 14. Total carbon emission of mixture production and construction

图14. 混合料生产施工总碳排放

由图13和图14可知随铣刨料掺量的增加混合料能耗及碳排放逐渐降低,当RAP掺量低于20%时,再生混合料比普通热拌沥青混合料的能耗及碳排放量略高,主要是因为混合料拌和过程中增加了铣刨料加热的第二烘干筒,加大了能源消耗。但随着RAP掺量的逐渐增加,再生混合料的能耗及碳排放要低于普通热拌沥青混合料,主要是由于混合料生产过程中添加了铣刨料节省了新集料和新沥青的用量。综上研究表明当RAP掺量大于20%,厂拌热再生混合料不仅能够实现筑路材料资源的循环利用而且能够降低混合料生产施工的能耗及碳排放,具有良好的环境效益。

7. 结语

1) 基于生命周期理论进行厂拌热再生混合料环境效益评价,将混合料生产施工分为旧路面铣刨、原材料生产、混合料施工三阶段,并将各能源消耗统一折算成标准煤的净发热值和CO2当量进行分析。

2) 混合料生产施工过程中能耗及碳排放占比混合料拌和>原材料生产 > 混合料运输 > 混合料摊铺压实 > 旧路面铣刨,其中混合料拌和及原材料生产两阶段产生的能耗及CO2当量排放占比尤为突出,约占总能耗的85%总碳排放的80%。

3) 混合料拌合增加了用于铣刨料加热的第二烘干筒,加大了再生混合料的能耗及碳排放,RAP掺量低于20%时,厂拌热再生混合来料的能耗及碳排放略高于普通热拌沥青混合料。

4) 随RAP掺量的增加,混合料生产施工总能耗及碳排放逐渐降低,相比于普通的热拌沥青混合料,当RAP掺量为30%~60%时,厂拌热再生混合料生产施工能够降低能耗3.2%~10.0%,减少CO2当量排放0.33%~3.05%,具有良好的环境效益。

NOTES

*通讯作者。