1. 引言

深空探测是人类对月球及月球以外的天体或空间开展的探测活动 [1] [2],同位素热源在深空探测领域具有重要作用。由于同位素热源在地面运输和发射时会遭受振动环境,这种严酷环境可能会影响同位素热源的安全性及可靠性。因此,有必要开展相应的振动环境试验从而对热源进行考核。

深空探测用设备仪器在运输、发射以及在轨等剖面下都要经历包括振动、加速度、噪声和冲击等复杂力学环境,需要在地面进行力学环境试验以确保其可靠性。振动试验是使产品受到与实际使用过程中振动环境相同或相似的振动激励作用,来验证考核产品在预期的振动环境作用下,能否达到设计规定的性能指标。振动台上的环境振动试验,除要求动载与工作时一致外,夹具应提供与实际结构相一致的动力学边界条件 [3]。前人通过振动试验做了大量的试验研究和工程应用工作,如江浩等 [4] 以某型号结构星为研究对象,对分舱段输入条件进行了预示,开展了整星和舱段的振动试验研究;陈晓冬等 [5] 通过振动环境试验得到模拟弹体和发射装置的振动响应特性,并根据振动特性和载荷设计组合振动试验方法。孙晔 [6] 针对传统夹具设计方法的不足,通过有限元仿真方法,在夹具设计初期预测其动力特性,进一步进行改进优化。此外,尽管振动台台面结构简单,但航天用试验件往往千变万化,为顺利进行振动试验,必须借助夹具将试验件可靠固定在振动台上,夹具的动力特性会直接影响试验的考核结果。因此,振动夹具优化设计是振动环境试验实施的重要环节。现有研究已针对卫星电子等航天器振动试验用夹具从轻质高效、高基频实现等方面进行了深入研究 [7] [8]。为了设计满足某星载设备振动试验需求的振动夹具,马振兴等 [9] 根据被试件与振动台的接口、试验环境条件、夹具外形与质量静态分析结果以及强度设计仿真结果,设计出了一种合理、易于制备的振动夹具。

综上,目前航天用相关产品的振动试验夹具往往只需从力传递有效性角度出发进行夹具设计,无需考虑高温环境下夹具的热传递特性。由于同位素热源鉴定级试验采用结构模拟件作为试验产品,模拟真实产品的衰变热,需对模拟件进行热加载。在振动台上端采用加热装置进行热加载时,热量会通过夹具传递至振动台,从而使得振动台工作温度超出正常要求。同位素热源温度高,在没有预估的状态下直接开展试验存在较大的安全与质量隐患。因此,在满足一定力学载荷传递的基础上,必须进行夹具的热防护设计。关于高温–振动试验用夹具的热防护设计研究目前未见报道,本文以“嫦娥”任务用高温–振动复合环境试验用夹具进行了有限元热分析并深入探讨,提出了相应的热防护措施,为试验的开展提供了理论支撑。

2. 研究目标

空间同位素热源在进行鉴定级振动环境试验时,需采用热加载模拟件的方式以模拟真实热源的衰变热。因此,在高温–振动试验中对试验件进行热加载的同时,需要设计合理的夹具从而保证振动台处于正常工作的温度范围,既要保证夹具力传递有效性又要保证夹具底部温度不能太高以影响振动台正常工作。

3. 研究内容

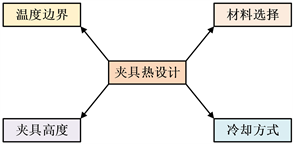

对同位素热源的高温–振动环境试验夹具进行热仿真分析,获取不同热防护方式下夹具的温度场分布,分析不同工况条件下夹具的热量传递规律。对于提高夹具的热防护能力主要从4个方面考虑:冷却方式、温度边界、材料选择以及夹具高度,见图1。此外,通过数值模拟指导试验优化的流程图见图2。

Figure 1. Fixture thermal design starting point

图1. 夹具热设计出发点

3.1. 结构模型

同位素热源高温–振动环境试验用夹具物理模型,监测点及相关尺寸如图3所示。

在夹具中部位置设计有冷却水箱,水箱由支撑杆贯穿,并保持良好的密封,支撑立板和下连接板焊接在一起,同位素热源置于其中立板的圆弧处,通过M形包带固定,侧向布有止退板,下部通过支撑杆连接底部的垫高座,垫高座连接到振动台。由于横向夹具与轴向夹具相比,热源模拟件与下连接板接触面积更大,因而热阻相对较小,夹具垫高座温度相对更高,热防护要求更为苛刻。因此本文主要以横向夹具为研究对象。本文对水冷与自然冷却两种方式进行分析对比。

3.2. 物理模型的选取

正常工作时水箱上方处于加热装置内,将内热源与竖直的支撑杆上端套在其中,因此上端的支撑杆受到高温热源的热辐射,其他部位外表面均与常温空气进行正常的对流换热,在没有进行水冷时,水箱内部与外部相同,仅与空气进行正常的对流换热,当进行水冷时,内部表面与水进行热交换。将夹具模型划分网格,进行有限元分析,本文有限元模拟中涉及热传导、热对流以及热辐射耦合热传递方式。热传导遵循傅立叶定律

(1)

其中:q为热流密度;k为导热系数。

热对流可以表述为

(2)

其中:h为对流换热系数;Ts为固体表面温度;TB为周围流体温度。

热辐射可以表述为

(3)

其中q为热流密度;

为辐射率;

为斯蒂芬–玻尔兹曼常数;F12为角系数;T代表辐射面绝对温度。

瞬态传热过程是指一个系统的加热或者冷却的过程,在这个过程中系统的温度、热流率以及系统内能随时间都有明显变化。根据能量守恒定律,瞬态热平衡方程可以用矩阵的形式表达

(4)

其中:[K]为传导矩阵,包含导热系数、对流系数、辐射率以及形状系数;[C]为比热矩阵,考虑系统内能的增加;

为节点温度坐标;

为温度对时间的导数;

为节点热流率向量。

4. 研究结果

4.1. 空气自然对流换热对温度分布的影响

在空间同位素热源正常工作条件下,恒温的内热源处于封闭状态中,在封闭的腔体内支撑杆上端受到热传导与热辐射的作用,如果不进行其他的热防护,夹具的垫高座底板很可能达到比较高的温度从而影响振动台的正常工作。

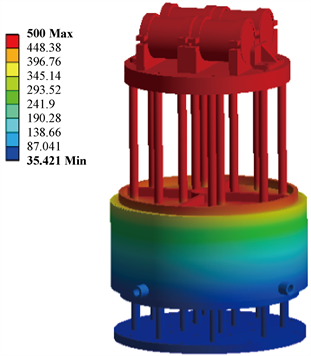

试验夹具设计前期,需对仅考虑力传递因素的夹具设计方案进行热传递特性分析,以辨识该方案从热防护设计角度是否满足台面温度要求。该方案下,夹具上端支撑杆处于高温辐射条件,其他与常温空气接触的部分进行对流换热。图4给出了该方案的仿真结果,由图可知,热源为400℃时,夹具底座温度就已达70℃,与一般试验产品相比,同位素热源属自发热产品,处于较高温度状态。热量经夹具传递至振动台面,造成台面温度过高(振动台台面工作温度须在50℃以下)。远高于振动台的正常工作温度要求,因此,需对夹具进行主动热控设计。

Figure 4. Temperature distribution under natural convection conditions

图4. 自然对流条件下热源表面温度400℃夹具温度分布

4.2. 冷水强制对流换热对温度分布的影响

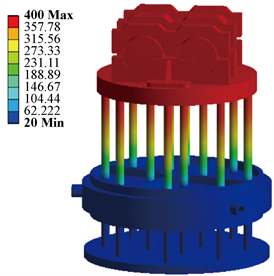

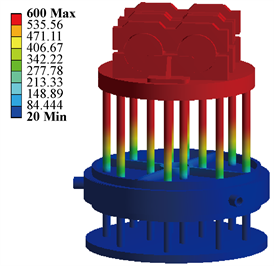

由于采用空气自然对流换热强度不够,不能带走多余热量,同位素热源夹具热量积累,夹具底座超出振动台台面允许的工作温度。拟提出采用冷水强制对流换热的方式,通过增大对流换热系数,维持恒定的温差条件提高换热能力。在上述模型中,将冷却水从底部进水管通入,在水箱内部吸收热量后从排水口排出,以冷却水温20℃,对流换热系数1200 W/m2,同位素热源的表面温度分别选择400℃、500℃、600℃为模拟试验环境参数,结果如图5所示。

(a) 热源表面温度400℃

(a) 热源表面温度400℃  (b) 热源表面温度500℃

(b) 热源表面温度500℃  (c) 热源表面温度600℃

(c) 热源表面温度600℃

Figure 5. Temperature distribution under forced convection under cold water

图5. 冷水强制对流条件下温度分布

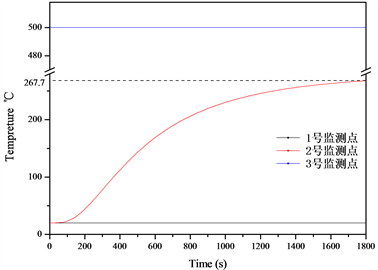

在温度云图中,由冷水强制对流换热的夹具底座均为20℃,冷却水带走的热量远高于热传导的热量,保持了垫高座底板的温度,使其符合振动台的安全工作范围。通常来讲,振动试验一般需要30 min以上,为了详细观察温度随时间的变化,选择图2所示的3个监测点进行温度监测,其时域变化曲线如图6所示。

(a) 热源表面温度400℃

(a) 热源表面温度400℃  (b) 热源表面温度500℃

(b) 热源表面温度500℃  (c) 热源表面温度600℃

(c) 热源表面温度600℃

Figure 6. Monitoring point temperature curve

图6. 监测点温度变化曲线

由图6可知,上述3种型号同位素热源尽管具有不同的温度,但通过冷水强制对流的试验夹具底板温度(1号监测点)均稳定在20℃,基本不随时间发生变化,这表明冷水强制对流换热能够有效的实现工作要求,稳定性好。夹具的支撑杆温度越靠近热源温度越高,形成温度梯度,向下传递热量。在2号监测点处,温度随时间逐渐升高,最后趋于稳定,实现热量的动态平衡。因此,使用冷水强制对流换热是一种有效的热防护措施,可以很好的保护振动台的正常工作。上述方案已经经过试验验证,证明可行。

4.3. 优化设计

4.3.1. 材料优化

上述方案选用的是合金钢,相比下,铝合金刚度同样满足要求,加工性能更优,钛合金热强度更高,导热系数更小,两者也适用于振动试验夹具。为了对夹具进行优化,确定不同材料夹具在不同条件下的热响应特性,对钛合金夹具与铝合金夹具进行数值模拟比较研究。材料热物理属性见表1。

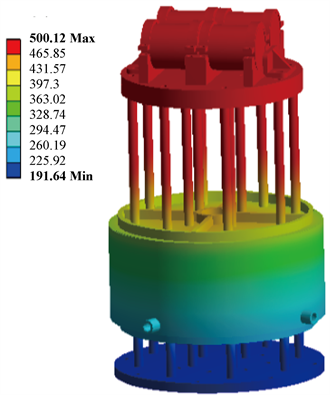

选择型号为表面温度500℃的同位素热源计算,不同材料的夹具温度云图如图7所示,由图中可知,从夹具的热传递特性角度来看,选用Ti合金对于夹具来说更加适合,无需冷却就可以满足振动台的工作要求,而铝合金的导热系数远高于合金钢的导热系数,在没有水冷的条件下底板温度为191℃,远远高于合金钢的底板温度,经过冷水强制对流换热的铝合金夹具底板温度为20℃,满足工作温度要求。

4.3.2. 结构优化

在振动试验中,力的传递有效性是夹具至关重要的考核项,支撑杆高度和水箱高度的降低必然使得整体高度降低的夹具具有更好的力学传递特性。因此,不同的结构对于夹具的温度分布必然存在着影响。

(a) Ti合金自然对流条件温度分布

(a) Ti合金自然对流条件温度分布  (b) Al合金自然对流条件温度分布

(b) Al合金自然对流条件温度分布  (c) Al合金强制对流换热温度分布

(c) Al合金强制对流换热温度分布

Figure 7. Temperature cloud diagram of different alloy materials

图7. 不同合金材料的温度云图

为进一步实现夹具空间结构的优化,对夹具的结构边界条件进行摸底,将水箱的高度从200 mm减小为60 mm,上端支撑杆长度变为200 mm,质量减少为135 kg,尺寸如图8所示。以温度为20℃的冷却水强制对流换热,对不同型号的同位素热源温度(表面温度分别为400℃、500℃及600℃)进行数值模拟,结果如图9所示。温度梯度主要集中在支撑杆上,冷却水箱将夹具分成了高温区与低温区,经过结构优化的夹具底座在冷水强制对流换热的条件下依旧只有20℃,满足振动台台面的工作要求。因此,通过减小水箱高度的方式从减小夹具高度及质量两方面使得夹具在满足热的传递特性的基础上具有更好的力传递特性。

Figure 8. Fixture structure change size

图8. 夹具结构改变尺寸

(a) 热源表面温度400℃

(a) 热源表面温度400℃  (b) 热源表面温度500℃

(b) 热源表面温度500℃  (c) 热源表面温度600℃

(c) 热源表面温度600℃

Figure 9. Temperature distribution after fixture structure change

图9. 夹具结构改变后温度分布

5. 结论

通过对同位素热源高温–振动复合环境试验用夹具的热仿真分析与优化设计,得出以下结论:

1) 冷水强制对流热防护方式效果明显,在不同型号的同位素热源(表面温度为400℃、500℃、600℃)的条件下均可使夹具垫高座底板处于较低温度,满足振动台的正常工作热边界条件;

2) 导热性能更好的材料如铝合金等必须采用冷却水的方法进行冷却才能满足热边界条件,而采用钛合金的夹具不需冷却也可使垫高座底板满足热边界条件;

冷水强制对流热防护方式使夹具优化有了更大的变化空间,可以根据具体情况对水箱的大小高度等进行合理的调整,使其力学响应性能更好。